De nombreux fabricants sont confrontés à un choix difficile. Doivent-ils choisir le moulage ou l'usinage pour leur prochaine pièce ? Chaque méthode présente des avantages et des inconvénients. Les objectifs du projet, les besoins en matériaux et l'utilisation finale de la pièce doivent guider le choix. Clarifions les différences afin que vous puissiez prendre des décisions éclairées et maintenir vos projets sur la bonne voie.

Le moulage convient bien à la fabrication de formes complexes en grandes quantités. L'usinage convient mieux aux pièces précises et personnalisées, avec des tolérances serrées. Si vous souhaitez obtenir un niveau de détail élevé et des finitions lisses, l'usinage est un choix judicieux. Si vous souhaitez fabriquer de nombreuses pièces en même temps avec des formes complexes, le moulage est souvent préférable.

Ces deux méthodes présentent des avantages et des inconvénients. Voyons comment elles fonctionnent et quand les utiliser.

Qu'est-ce que le Casting ?

Le moulage est un processus qui consiste à faire fondre du métal, à le verser dans un moule et à le laisser refroidir jusqu'à ce qu'il prenne une forme solide. Une fois le métal refroidi, le moule est retiré. Ce processus peut produire une pièce à la fois ou plusieurs pièces simultanément, selon la méthode utilisée.

Le moule détermine la forme de la pièce finale. Il peut être fabriqué à partir de sable, de métal, de céramique ou d'autres matériaux. Certains moules sont réutilisables. D'autres sont à usage unique.

Le moulage est souvent utilisé pour les pièces de grande taille, lourdes ou comportant des détails complexes difficiles à usiner.

Méthodes de moulage courantes

Les méthodes de moulage varient en fonction du type de moule, du métal utilisé et du niveau de détail de la pièce finale. Voici les méthodes les plus courantes utilisées aujourd'hui dans la fabrication :

Moulage en sable

Le sable est tassé autour d'un modèle pour former un moule. Le modèle est retiré et le métal en fusion est versé. Cette méthode est rentable et simple. Elle convient mieux aux pièces de grande taille et aux petites séries. La finition de la surface est grossière et la précision est moindre.

Moulage sous pression

Le métal en fusion est injecté sous haute pression dans un moule en acier. Cette méthode est rapide et permet de produire des pièces avec une bonne finition de surface et des tolérances serrées. Elle convient mieux aux métaux non ferreux, tels que l'aluminium, le zinc et le magnésium. Elle est idéale pour la production en grande quantité.

Moulage d'investissement

Un modèle en cire est recouvert de céramique pour créer un moule. Une fois la céramique durcie, la cire est fondue. Cette méthode permet de créer des pièces très détaillées et précises. Elle est utilisée pour les petites pièces et les dessins complexes.

Moulage en moule permanent

Des moules métalliques réutilisables sont utilisés à la place du sable. Ces moules offrent des finitions de surface supérieures et des tolérances plus étroites que le moulage en sable. Ils sont couramment utilisés pour les alliages d'aluminium et de magnésium.

Moulage centrifuge

Le moule tourne pendant que le métal est versé. La force centrifuge pousse le métal vers les parois du moule. Cela permet de créer des pièces denses et solides. Souvent utilisé pour les pièces cylindriques, telles que les tubes et les anneaux.

Avantages et inconvénients

Le moulage présente de nombreux avantages, en particulier pour la fabrication de pièces complexes ou de grande taille. Mais elle présente aussi des inconvénients. En voici un aperçu :

Avantages

- Traitement des formes complexes

- Bon pour les grandes pièces

- Convient pour les gros volumes

- Large gamme de métaux disponibles

- Peu de déchets matériels

Inconvénients

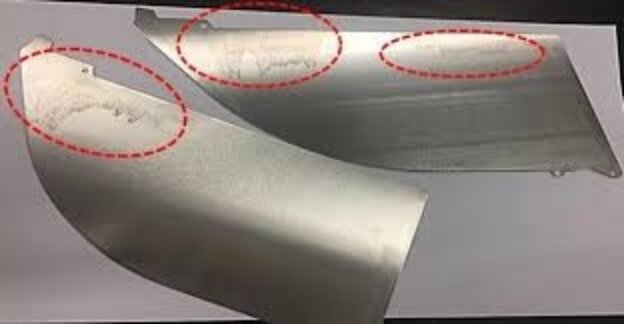

- Moins précis que l'usinage

- La finition de la surface peut nécessiter un travail supplémentaire

- Des rétrécissements ou des défauts peuvent se produire

- L'outillage peut être coûteux pour les petites séries

- Pas idéal pour les tolérances très serrées

Qu'est-ce que l'usinage ?

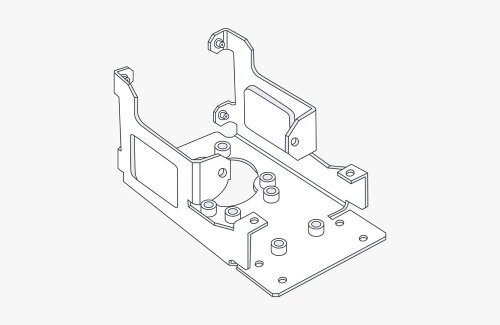

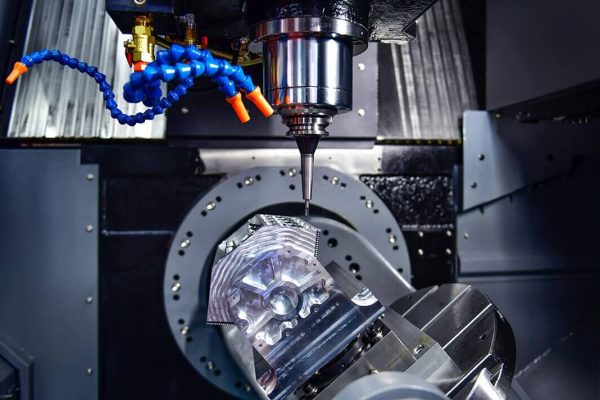

L'usinage est le processus qui consiste à découper la matière d'une pièce pour lui donner la forme souhaitée. Il commence par un bloc solide de métal ou de plastique. La machine enlève des couches à l'aide d'outils tels que des perceuses, des fraises ou des tours.

L'objectif est d'obtenir des tolérances serrées, des bords nets et des dimensions précises. Le processus peut être manuel ou contrôlé par une CNC. Les machines à commande numérique suivent les dessins numériques pour produire des résultats cohérents et reproductibles.

L'usinage fonctionne bien avec de nombreux matériaux. Les matériaux les plus courants sont l'aluminium, l'acier, le laiton, le cuivre, le titane et le plastique. Il est largement utilisé dans les secteurs de l'aérospatiale, de l'automobile, de la médecine et de l'électronique.

Techniques d'usinage courantes

L'usinage englobe plusieurs méthodes, chacune servant un objectif distinct. Le choix dépend de la forme de la pièce, du matériau et des besoins de précision. Voici les techniques les plus courantes :

Fraisage

Un outil de coupe rotatif enlève la matière d'une pièce stationnaire. Il est utilisé pour créer des surfaces planes, des fentes, des poches et des formes complexes.

Tournant

La pièce tourne pendant qu'un outil de coupe enlève de la matière. Cette opération s'effectue sur un tour. Il est idéal pour les pièces rondes, telles que les arbres, les bagues et les filetages.

Forage

Un foret rotatif crée des trous dans le matériau. Le perçage est l'une des étapes d'usinage les plus élémentaires et les plus répandues.

Affûtage

Une meule abrasive enlève de petites quantités de matériau. Elle est utilisée pour la finition et l'obtention de surfaces très lisses ou de tolérances serrées.

Avantages et inconvénients

L'usinage est connu pour sa précision et sa flexibilité. Il fonctionne bien pour les pièces personnalisées et les tolérances serrées. Mais elle s'accompagne aussi de compromis. En voici une brève description :

Avantages

- Haute précision et exactitude

- Excellente finition de surface

- Idéal pour les petits lots

- Modèles faciles à modifier

- Bon pour les métaux durs

Inconvénients

- Le gaspillage de matériaux est élevé

- Plus lent pour les gros volumes

- Peut être coûteux par pièce

- Usure de l'outil dans le temps

- Limité aux formes internes complexes

Principales différences entre le moulage et l'usinage

Le moulage et l'usinage sont tous deux utilisés pour façonner des pièces métalliques, mais ils font appel à des méthodes très différentes. Chacune a ses points forts et le meilleur choix dépend des besoins de votre projet. Vous trouverez ci-dessous les principaux domaines dans lesquels elles diffèrent.

Outillage

Le moulage nécessite souvent des moules sur mesure. Ces moules peuvent être fabriqués à partir de sable, de métal ou de céramique, selon la méthode utilisée. Le coût de l'outillage est plus élevé au départ, en particulier pour le moulage sous pression, mais il devient rentable pour les grandes séries.

L'usinage utilise des outils de coupe standard et des machines à commande numérique. Il ne nécessite pas de moules spéciaux, ce qui permet de réduire les coûts d'installation. L'usinage convient donc parfaitement aux prototypes ou aux commandes de faible volume.

Considérations matérielles

Le moulage fonctionne bien avec les métaux qui fondent et coulent facilement, comme l'aluminium, le fer, l'acier, le laiton et le zinc. Certains matériaux, en particulier ceux qui ont tendance à se fissurer en refroidissant, nécessitent un contrôle minutieux pendant le moulage.

L'usinage permet de travailler avec une plus grande variété de matériaux. Il permet de traiter un large éventail de matériaux, y compris les métaux durs, les alliages tendres, les plastiques et les composites. Il convient mieux aux matériaux qui ne se moulent pas bien ou qui présentent une solidité ou une résistance à la chaleur exceptionnelles.

Tolérance et précision

Les tolérances du moulage sont généralement plus faibles. Le moulage au sable, par exemple, peut nécessiter un usinage supplémentaire pour répondre aux spécifications exactes. Même avec des méthodes de haute précision comme le moulage à la cire perdue, le post-traitement est une pratique courante.

L'usinage offre une précision beaucoup plus grande. Les machines à commande numérique peuvent maintenir des tolérances serrées, souvent de l'ordre de ±0,001 pouce. Cette précision est essentielle pour les pièces qui doivent s'emboîter les unes dans les autres sans espace ni contrainte.

Résistance des pièces

Les pièces moulées peuvent présenter des défauts internes, tels que des pores ou des points faibles. Les taux de refroidissement et la conception du moule affectent la structure du grain et la résistance finale. Les pièces peuvent nécessiter un traitement thermique pour améliorer leurs propriétés.

Les pièces usinées sont coupées à partir d'un stock solide, de sorte qu'elles conservent la résistance du matériau d'origine. Elles sont plus uniformes et plus denses. Cela les rend souvent plus solides et plus fiables, en particulier pour les composants porteurs ou critiques pour la sécurité.

Finition de la surface

Le moulage peut produire des surfaces rugueuses ou inégales, en particulier dans le cas du moulage en sable. Des étapes de finition, telles que le meulage ou le polissage, sont souvent nécessaires. Le moulage sous pression et le moulage à la cire perdue offrent des surfaces plus lisses, mais peuvent encore nécessiter un nettoyage.

L'usinage permet d'obtenir des surfaces plus propres et plus lisses directement à partir de la machine. Pour les pièces qui nécessitent une surface polie ou bien ajustée, l'usinage permet souvent d'éviter des étapes de finition supplémentaires.

Flexibilité de la conception

Le moulage permet de créer des formes complexes et des caractéristiques internes difficiles à usiner. Il est possible de créer des zones creuses, des parois minces et des surfaces courbes en une seule étape. Le moulage est donc une bonne option pour les conceptions complexes.

L'usinage est limité par la capacité de l'outil à atteindre et à se déplacer. Les angles intérieurs aigus, les cavités profondes ou les courbes complexes peuvent être plus compliqués ou plus coûteux à réaliser. Toutefois, cela permet de modifier plus facilement la conception sans avoir à refaire l'outillage.

Vitesse et efficacité de la production

Le moulage est plus rapide pour les grandes séries. Une fois le moule fabriqué, il peut produire rapidement de nombreuses pièces. C'est la solution idéale pour la production de masse, où le temps de préparation est rentabilisé par des volumes importants.

L'usinage prend plus de temps par pièce. Même avec l'automatisation de la CNC, chaque pièce est coupée individuellement. Cette méthode convient mieux aux petits lots ou aux pièces qui doivent être modifiées fréquemment.

Implications financières

Le moulage a des coûts initiaux plus élevés en raison de la création de moules. Mais le coût par pièce diminue lorsque les volumes sont importants. Il devient plus rentable au fil du temps lorsqu'il s'agit de produire de nombreuses pièces.

L'usinage a des coûts de démarrage plus faibles mais des coûts unitaires plus élevés. Il utilise plus de matériaux, prend plus de temps et nécessite des opérateurs qualifiés ou une programmation CNC. Pour les petites séries ou les pièces personnalisées, l'usinage peut être une option plus abordable.

Moulage et usinage : Applications dans l'industrie

Le moulage et l'usinage sont tous deux utilisés dans de nombreuses industries. Le choix dépend de la fonction de la pièce, du volume et de la précision requise. Vous trouverez ci-dessous des cas d'utilisation courants pour lesquels chaque méthode est la mieux adaptée.

Automobile

Le moulage est largement utilisé dans l'industrie automobile. Les blocs moteurs, les boîtiers de transmission et les étriers de freins sont souvent coulés en métal. Ces pièces nécessitent des formes complexes et peuvent être fabriquées en grandes quantités.

L'usinage est utilisé pour les composants des moteurs, tels que les pistons, les vilebrequins et les culasses. Ces pièces nécessitent des tolérances serrées et des finitions lisses pour fonctionner de manière fiable sous contrainte.

Machinerie industrielle

Les grands châssis de machines, les boîtiers et les corps de pompes sont souvent coulés en métal. Le moulage permet de gérer la taille et la complexité à moindre coût.

L'usinage est utilisé pour les arbres, les engrenages, les montages de précision et les trous de fixation. Ces pièces nécessitent une grande précision et des ajustements nets. Souvent, les pièces moulées sont ensuite usinées pour améliorer les détails et l'ajustement.

Dispositif médical

L'usinage est la méthode privilégiée pour la plupart des pièces médicales. Elle permet d'obtenir une précision, des surfaces propres et un contrôle strict des tolérances. Les outils chirurgicaux, les pièces d'implants et les raccords personnalisés sont généralement usinés à partir d'acier inoxydable ou de titane.

Le moulage est moins utilisé dans ce domaine, mais il peut être appliqué aux boîtiers ou aux pièces qui ne sont pas en contact direct avec le corps. Le moulage à la cire perdue permet d'obtenir des détails fins lorsque cela est nécessaire.

Aérospatiale

Le moulage est utilisé pour produire des pièces complexes et légères, telles que des boîtiers de turbine et des supports structurels. Ces pièces subissent souvent un traitement thermique pour améliorer leur résistance.

L'usinage est utilisé pour les pièces qui nécessitent une qualité irréprochable, telles que les trains d'atterrissage, les composants de moteur et les raccords de cellule. L'usinage CNC garantit la répétabilité, la précision et la performance dans les zones critiques.

Moulage ou usinage : Choisir le bon procédé

Le choix entre le moulage et l'usinage dépend des besoins de votre projet. Certaines pièces se prêtent mieux au moulage. D'autres sont mieux usinées. Examinons les facteurs clés qui vous aideront à prendre votre décision.

Volume de production

Le moulage est plus judicieux pour la production de gros volumes. Une fois le moule prêt, chaque pièce devient moins coûteuse à fabriquer. Cela permet de réduire le coût unitaire au fil du temps.

L'usinage est préférable pour les faibles volumes, les pièces uniques ou les prototypes. Il n'y a pas de coûts de moulage et les modifications peuvent être apportées rapidement.

Complexité des pièces

Le moulage permet de créer des formes complexes en une seule étape. Les pièces creuses, les surfaces courbes et les caractéristiques internes sont plus faciles à mouler qu'à usiner.

L'usinage fonctionne mieux pour les géométries simples. Il permet néanmoins de produire des pièces complexes, mais à un coût plus élevé et dans des délais plus longs. La production de certaines formes peut nécessiter un outillage sur mesure ou des installations multiples.

Précision souhaitée

Si votre pièce nécessite des tolérances serrées, des finitions lisses ou des détails complexes, l'usinage est une meilleure option. Il permet de mieux contrôler la taille et la forme.

Le moulage a des limites quant à la précision d'une pièce. Il se peut que vous deviez usiner certaines surfaces après le moulage pour répondre à des spécifications strictes.

Contraintes budgétaires

Le moulage a des coûts initiaux plus élevés en raison de la création de moules. Mais lorsque vous produisez en grandes quantités, le coût par pièce diminue. Il s'agit d'une solution plus économique pour la production de masse.

Les coûts de démarrage de l'usinage sont moins élevés. Il n'y a pas besoin de moule. Toutefois, le coût par pièce reste plus élevé, en particulier lorsqu'un temps d'usinage prolongé ou des outils spécialisés sont nécessaires.

Vitesse de production

Le moulage est plus rapide une fois que le moule est fabriqué. Vous pouvez produire de nombreuses pièces rapidement, en particulier avec des méthodes telles que le moulage sous pression.

L'usinage est plus lent. Chaque pièce est fabriquée une par une. Les réglages, les changements d'outils et les temps de coupe s'additionnent. Il est préférable d'utiliser cette méthode pour les petits lots ou lorsque les délais sont flexibles.

type de materiau

Le moulage fonctionne bien avec les métaux qui fondent facilement, comme l'aluminium, le bronze, le fer et le zinc. Il est limité par la capacité du métal à s'écouler et à se refroidir.

L'usinage permet de travailler avec une gamme plus large de matériaux. Il traite les métaux durs, tels que le titane et l'acier inoxydable. Elle travaille également avec des plastiques et des alliages spéciaux qui sont difficiles à mouler.

Conclusion

Le moulage est préférable pour les travaux à grand volume, les formes complexes et les coûts par pièce moins élevés. L'usinage est préférable pour les pièces qui nécessitent une grande précision, des finitions lisses et des tolérances serrées. Le bon choix dépend de vos objectifs en matière de conception, de matériaux et de production. Si vous devez trouver un équilibre entre le coût, la vitesse et la qualité, tenez compte de tous ces facteurs avant de prendre une décision.

Vous ne savez pas quel processus est le mieux adapté à votre rôle ? Notre équipe d'ingénieurs peut vous aider à étudier votre projet et vous recommander la meilleure option. Contactez-nous pour obtenir des conseils d'experts et un devis rapide.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.