Le fraisage de profil est un processus d'usinage clé qui façonne des pièces en enlevant de la matière le long des contours d'une pièce. Le fraisage de profilés est la solution si vous souhaitez une fabrication précise et efficace de formes complexes. De nombreuses industries s'appuient sur ce procédé pour produire des pièces qui répondent à des spécifications de conception particulières. Cependant, certains défis à relever pour obtenir des résultats parfaits peuvent vous préoccuper. Heureusement, nous allons voir comment le fraisage de profilés peut vous aider à les résoudre.

Le fraisage de profilés aide les ingénieurs et les concepteurs à atteindre des niveaux élevés de détail et de précision dimensionnelle. Vous souhaitez en savoir plus sur les avantages du fraisage de profilés pour vos projets ? Poursuivez votre lecture pour en savoir plus sur ses applications et ses avantages.

Qu'est-ce que le fraisage de profilés ?

Le fraisage de profils est un processus au cours duquel un outil de coupe rotatif façonne la surface d'un matériau le long d'une trajectoire prédéfinie. Cela permet de créer des profils et des formes complexes. Il est généralement réalisé à l'aide de machines à commande numérique, qui permettent un contrôle précis du mouvement de l'outil le long du matériau.

Les fraiseuses utilisent des fraises rotatives pour enlever de la matière d'une pièce. Il existe différents types de fraiseuses, telles que les fraises verticales et horizontales, mais elles partagent toutes les mêmes principes de base. La pièce est maintenue pendant que la fraise tourne, se déplaçant le long de la surface pour découper le profil souhaité.

Cette méthode permet d'accélérer la production tout en maintenant des tolérances serrées. Elle est utilisée pour les composants aérospatiaux, les pièces automobiles et les pièces de rechange. prototypes personnalisés. Moins de travail manuel signifie moins de coûts et moins d'erreurs.

Comment fonctionne le fraisage de profil : Un guide étape par étape

Le fraisage de profilés est un processus précis qui nécessite une préparation et un réglage minutieux. Voici un aperçu de son fonctionnement, de la conception au produit final.

Étape 1 : Conception de la pièce et création de parcours d'outils

Le processus commence par la conception de la pièce. Cette opération est généralement réalisée à l'aide d'un logiciel de CAO. Une fois la conception terminée, les parcours d'outils sont créés. Les parcours d'outils indiquent la trajectoire de l'outil de coupe pour façonner la pièce conformément à la conception.

Étape 2 : Sélection de l'outil de découpe

Le choix du bon outil de coupe est essentiel pour obtenir la bonne finition. Le type de matériau, la forme de la pièce et la finition requise influent sur le choix de l'outil de coupe. Les outils standard utilisés pour le fraisage de profil sont les fraises en bout, les fraises à billes et les fraises à surfacer.

Étape 3 : Fixation de la pièce

Avant de commencer le fraisage, la pièce doit être solidement fixée à la table de la machine CNC. Cela peut se faire à l'aide de pinces, d'un étau ou d'une fixation personnalisée. La pièce doit rester en place pour éviter les imprécisions ou les défauts dans la pièce finie.

Étape 4 : Réglage de la machine CNC

Après avoir fixé la pièce, la machine CNC doit être réglée. Le parcours d'outil est chargé dans le contrôleur de la machine. L'outil de coupe est installé et les réglages de la machine sont ajustés. Les opérateurs doivent régler les vitesses d'avance, les vitesses de broche et les profondeurs de coupe en fonction du matériau et de l'outil utilisés.

Étape 5 : Passage à l'état brut (facultatif)

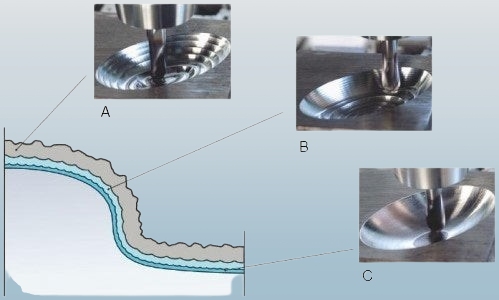

Dans certains cas, une passe d'ébauche est effectuée avant la passe de finition. Cette étape permet d'enlever rapidement de grandes quantités de matière et de rapprocher la pièce de sa forme finale. Un outil de coupe plus grand et des vitesses d'avance plus élevées accélèrent cette étape.

Étape 6 : Passe de finition (fraisage de profil)

La passe de finition est l'étape finale. Un outil de coupe plus fin est utilisé pour obtenir les dimensions exactes et une finition de surface lisse. La fraise suit le parcours de l'outil et façonne la pièce pour créer le profil souhaité.

Outils utilisés pour le fraisage de profilés

Les outils de coupe sont essentiels au processus de fraisage de profilés car ils assurent l'enlèvement de matière. Les outils de coupe les plus couramment utilisés pour le fraisage de profilés sont les suivants :

- Fraises en bout: Ce sont les outils les plus couramment utilisés pour le fraisage de profils. Les fraises en bout se présentent sous différentes formes, telles que les fraises plates, les fraises à bille et les fraises à rayon d'angle. Elles sont polyvalentes et peuvent traiter une large gamme de matériaux.

- Fraises à bouts ronds: Idéales pour créer des profils lisses et arrondis et pour finir des formes complexes, les fraises à bout sphérique sont utilisées lorsque des courbes complexes ou des surfaces en 3D sont nécessaires.

- Fraises à visage: Elles sont généralement utilisées pour les passes d'ébauche, lorsqu'une grande surface de matériau doit être enlevée rapidement. Les fraises à surfacer ont plusieurs arêtes de coupe et sont efficaces pour la finition de surface.

- Fraises coniques: Utilisées pour l'usinage de surfaces et de contours angulaires, les fraises coniques permettent de créer des caractéristiques nécessitant un contrôle précis de l'angle.

Types d'opérations de fraisage de profilés

Le fraisage de profilés comprend plusieurs opérations adaptées à différents besoins de conception et types de matériaux. Vous trouverez ci-dessous les types de fraisage de profil les plus courants utilisés aujourd'hui dans la fabrication.

Fraisage de profils en 2D

Le fraisage de profil en 2D permet de créer des pièces avec des caractéristiques plates ou bidimensionnelles. Cette opération est idéale pour découper des formes simples, telles que des lignes droites, des arcs et des angles vifs. L'outil de coupe se déplace le long des axes X et Y pour suivre la conception bidimensionnelle et créer le contour de la pièce.

Le fraisage 2D est efficace et couramment utilisé lorsque des formes précises et simples sont nécessaires. Il est souvent utilisé dans les industries qui produisent des plaques plates, des supports et des panneaux. C'est un choix fiable lorsque la géométrie de la pièce est limitée à un seul plan.

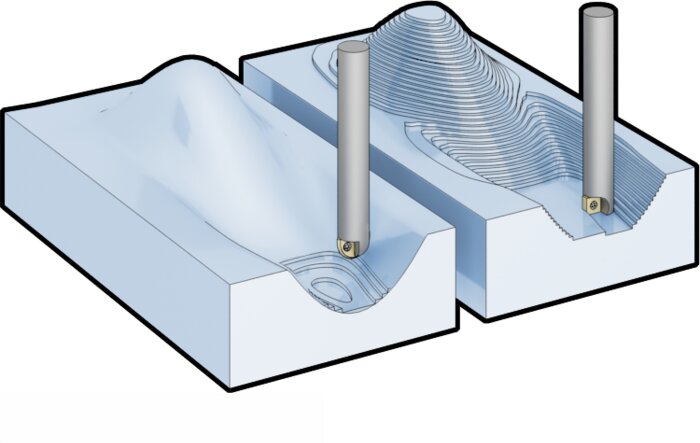

Fraisage de profils en 3D

Le fraisage de profilés en 3D est utilisé pour créer des pièces aux formes tridimensionnelles complexes. Cette opération permet de traiter des surfaces complexes avec des courbes, des pentes et des angles. L'outil de coupe se déplace sur les trois axes - X, Y et Z - ce qui lui permet de suivre les contours exacts de la pièce et de créer des formes détaillées.

Ce type de fraisage est idéal pour les composants de conception complexe, tels que les moules, les pièces moulées sous pression et les pièces utilisées dans l'industrie aérospatiale et automobile. Bien que le fraisage 3D prenne plus de temps que le fraisage 2D, il est essentiel pour les pièces aux détails complexes.

Fraisage de contours

Le fraisage de contour permet de découper le bord ou la limite d'une pièce selon un profil ou un contour spécifique. Cette opération permet de créer des pièces aux bords incurvés ou aux formes non linéaires. L'outil de coupe suit la trajectoire du contour, en enlevant progressivement de la matière pour former le profil souhaité.

Le fraisage de contours est souvent utilisé pour fabriquer des pièces présentant des caractéristiques incurvées, telles que des panneaux personnalisés, des pièces de carrosserie dans la fabrication automobile ou des composants de boîtier complexes. La trajectoire de l'outil peut être ajustée pour suivre le contour exact de la conception, ce qui rend cette technique très polyvalente pour diverses applications.

Avantages du fraisage de profilés

Le fraisage de profilés offre plusieurs avantages qui en font un choix privilégié dans de nombreux processus de fabrication. Examinons les principaux avantages qui le distinguent.

Haute précision et exactitude

La capacité des machines CNC à contrôler le mouvement de la fraise permet d'obtenir des résultats précis à chaque fois. Ce niveau de précision est essentiel dans les industries qui exigent des tolérances serrées.

Polyvalence

Le fraisage de profilés peut être appliqué à divers matériaux, tels que les métaux, les plastiques et les composites. Que vous travailliez avec de l'aluminium, de l'acier ou des matériaux plus spécialisés, le fraisage de profilés offre la flexibilité nécessaire pour répondre à vos besoins.

Rentabilité pour les conceptions complexes

Alors que les méthodes d'usinage traditionnelles peuvent s'avérer difficiles à mettre en œuvre dans le cas de conceptions complexes, le fraisage de profilés permet de produire efficacement des pièces complexes à moindre coût. Le traitement de formes complexes sans nécessiter d'étapes multiples réduit les coûts de main-d'œuvre et de production.

Délais d'exécution rapides

Grâce à sa grande précision et à son automatisation, le fraisage de profilés permet aux fabricants de réduire les délais de production. Les entreprises qui doivent respecter des délais serrés ou qui ont besoin d'un prototypage rapide en sont les premières bénéficiaires.

Défis et considérations en matière de fraisage de profilés

Bien que le fraisage de profilés offre de nombreux avantages, les fabricants doivent relever certains défis. Examinons de plus près quelques-uns des défis les plus courants en matière de fraisage de profilés.

Usure et entretien des outils

L'usure des outils est un phénomène naturel du fraisage, surtout lorsqu'il s'agit de couper des matériaux durs ou de travailler à grande vitesse. Avec le temps, les arêtes de coupe des outils peuvent s'émousser, ce qui réduit leur efficacité et la précision de l'opération. Cette usure peut entraîner des problèmes tels que de mauvais états de surface, des erreurs dimensionnelles et des temps de production plus longs.

Un entretien régulier est essentiel pour prolonger la durée de vie des outils de coupe et garantir des performances optimales. Les fabricants doivent utiliser les bons paramètres de coupe, tels que la vitesse et l'avance, pour minimiser l'usure. Le remplacement des outils en temps voulu et un stockage adéquat contribuent également à maintenir la qualité des outils et à garantir un processus de fraisage cohérent.

Vibrations et bavardages

Les vibrations et le broutage sont des problèmes courants dans le domaine du fraisage. Ces problèmes peuvent entraîner des finitions de surface médiocres et des imprécisions dimensionnelles. Les vibrations se produisent généralement lorsque l'outil de coupe ou la pièce à usiner n'est pas solidement maintenu ou que les paramètres de coupe sont mal réglés. L'outil peut alors rebondir ou se déplacer de manière irrégulière, ce qui entraîne des coupes irrégulières et une diminution de la précision.

Pour éviter les vibrations et le broutage, les fabricants doivent fixer correctement la pièce à usiner et ajuster les réglages de la machine, tels que la vitesse d'avance et la vitesse de la broche. L'utilisation d'outils et de machines rigides et de haute qualité peut également contribuer à réduire les vibrations.

Questions relatives à l'état de surface

Les problèmes d'état de surface peuvent être dus à plusieurs facteurs, notamment l'usure de l'outil, des paramètres de coupe incorrects ou des incohérences dans le matériau. Par exemple, l'utilisation d'une vitesse d'avance trop élevée ou d'une vitesse de coupe incorrecte peut entraîner une surface rugueuse.

Pour améliorer les finitions de surface, les fabricants doivent choisir les outils de coupe et les réglages adaptés au matériau. L'utilisation d'outils plus fins lors des passes de finition permet d'obtenir une surface plus lisse. Une application correcte du liquide de refroidissement peut également réduire l'accumulation de chaleur, ce qui affecte la qualité de la surface.

Meilleures pratiques pour un fraisage de profil efficace

Il est important de respecter certaines pratiques clés pour obtenir les meilleurs résultats en matière de fraisage de profil. Voici quelques conseils simples.

Choisir l'outil adéquat

Le type de matériau, la forme de la pièce et la conception déterminent l'outil à utiliser. Les outils en carbure conviennent mieux aux matériaux durs car ils durent plus longtemps. Pour les matériaux plus tendres, les outils en acier rapide peuvent être une meilleure option.

Optimisation de la vitesse et du taux d'alimentation

La vitesse est la vitesse de rotation de l'outil et la vitesse d'avance est la vitesse de déplacement du matériau. Ces deux paramètres doivent être réglés correctement en fonction du matériau et de l'outil utilisés. L'état de surface sera moins bon si la vitesse ou l'avance est trop élevée. Si elle est trop faible, le processus peut être plus lent que nécessaire.

Optimiser les conditions de coupe

Les conditions de coupe peuvent affecter le résultat du processus de fraisage. La profondeur de coupe doit être ajustée pour éviter de soumettre l'outil à des contraintes trop importantes. Le liquide de refroidissement est également essentiel. Il permet de réduire la chaleur et les frottements pendant la coupe. Des conditions de coupe appropriées minimisent l'usure de l'outil et améliorent la qualité de la surface.

Programmer des parcours d'outils efficaces

Des trajectoires d'outils efficaces permettent de gagner du temps et d'améliorer les résultats. Programmez la machine CNC pour déplacer l'outil de la manière la plus directe et la plus fluide possible. Évitez les mouvements inutiles qui font perdre du temps. Des trajectoires efficaces permettent également de réduire l'usure de l'outil et le gaspillage de matériaux.

Entretien régulier

L'entretien régulier est essentiel au bon fonctionnement des machines. Vérifiez régulièrement que la machine ne présente pas de problèmes d'alignement ou de manque de lubrification. Nettoyez la machine et étalonnez-la pour maintenir sa précision. Vérifiez également l'état des outils de coupe et remplacez-les si nécessaire.

Applications du fraisage de profilés

Le fraisage de profilés est un procédé polyvalent qui trouve des applications dans de nombreux secteurs. Examinons quelques-unes de ses applications les plus courantes.

Industrie automobile

Dans l'industrie automobile, le fraisage de profilés permet de créer des pièces précises telles que des composants de moteur, supportset des éléments structurels. La précision obtenue par le fraisage de profilés garantit que les pièces automobiles s'emboîtent parfaitement, améliorant ainsi les performances globales du véhicule.

Aérospatiale

La fabrication aérospatiale exige des tolérances très élevées. Le fraisage de profilés permet de créer des pièces détaillées pour les composants aéronautiques, notamment les cadres de fuselage, les pièces de moteur et d'autres instruments de précision. La capacité à travailler avec des géométries complexes rend le fraisage de profilés crucial dans ce domaine.

Dispositifs médicaux

Le fraisage de profilés est souvent utilisé dans l'industrie des dispositifs médicaux pour produire des implants sur mesure, des instruments chirurgicaux et d'autres dispositifs spécialisés. La précision du processus garantit que chaque pièce répond aux spécifications exactes requises pour la sécurité des patients.

Électronique

Le fraisage de profilés produit enceinteCe procédé permet aux fabricants de créer des pièces de petite taille et aux profils complexes. Ce procédé permet aux fabricants de créer des pièces de petite taille et de profil complexe.

Conclusion

Le fraisage de profilés est un processus d'usinage précis qui façonne les pièces en enlevant de la matière le long de contours prédéfinis. Il est idéal pour créer des formes simples et complexes et est couramment utilisé dans des industries telles que l'automobile, l'aérospatiale et la fabrication médicale.

Vous souhaitez savoir comment le fraisage de profilés peut améliorer votre processus de production ? Contactez-nous dès aujourd'hui pour obtenir un devis personnalisé et discuter de la manière dont nous pouvons vous aider à rationaliser vos besoins en matière de fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.