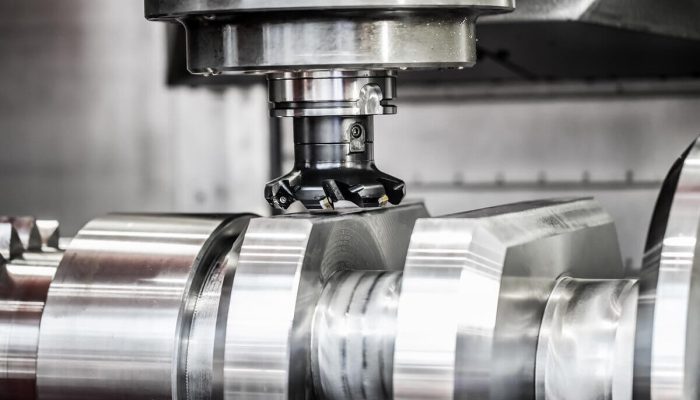

Le surfaçage est un procédé d'usinage qui permet de créer des surfaces lisses et planes sur une pièce. Il enlève la matière à l'aide d'une fraise rotative dotée de plusieurs arêtes de coupe. Cette méthode est standard dans l'usinage CNC et est largement utilisée dans la fabrication. Les ingénieurs et les machinistes utilisent le surfaçage pour obtenir des dimensions précises et d'excellents états de surface.

Le surfaçage est une opération d'usinage essentielle. Il permet de créer des surfaces planes avec précision. Le processus fait appel à une fraise qui se déplace sur le matériau, en enlevant de fines couches. Lisez la suite pour savoir comment il fonctionne, quelles sont ses différences avec les autres méthodes de fraisage et quels sont les principaux conseils à suivre pour obtenir de meilleurs résultats.

Qu'est-ce que le surfaçage ?

Le surfaçage est une technique d'usinage dans laquelle une fraise à dents multiples enlève de la matière de la surface d'une pièce. L'outil de coupe se déplace perpendiculairement à la pièce, créant une surface plane et lisse en une seule passe. Les fabricants utilisent cette méthode pour créer des surfaces précises et propres avec des tolérances serrées sur différents matériaux.

Contrairement au fraisage périphérique, où les arêtes de l'outil effectuent la majeure partie de la coupe, le surfaçage utilise plusieurs plaquettes de coupe pour créer une finition lisse et régulière. Ce procédé est largement utilisé dans la fabrication pour préparer les surfaces en vue d'un usinage ou d'un assemblage ultérieur.

Composants impliqués dans le surfaçage

Fraises à surfacer

Les outils de surfaçage sont dotés de plusieurs arêtes de coupe, ce qui permet un enlèvement de matière efficace. Les types les plus courants sont les suivants :

- Moulins à coquilles: Fraises de grand diamètre pour l'enlèvement de matière en grande quantité.

- Fraises à plaquettes indexables: Les plaquettes remplaçables prolongent la durée de vie de l'outil et réduisent les coûts.

- Fraises à surfacer en carbure monobloc: Idéal pour les travaux de précision et les matériaux durs.

Machines-outils utilisées (CNC ou manuelles)

- Machines CNC: Offrent une grande précision, un contrôle automatisé et des résultats reproductibles. Idéal pour les séries de production.

- Fraiseuses manuelles: Convient aux petits projets et aux travaux sur mesure, mais nécessite des opérateurs qualifiés.

Paramètres de coupe en surfaçage

Vitesse de coupe

Détermine la vitesse de rotation de la fraise. Les vitesses rapides conviennent bien aux matériaux plus tendres, tandis que les métaux plus durs nécessitent des vitesses plus lentes pour éviter d'endommager l'outil.

Vitesse d'alimentation

Contrôle la vitesse à laquelle l'outil se déplace sur la pièce. Une vitesse d'avance plus élevée augmente l'efficacité mais peut réduire la qualité de la surface.

Profondeur de coupe

Indique la quantité de matière enlevée par passe. Une coupe plus profonde enlève plus de matière mais augmente l'usure de l'outil et la charge de la machine.

Arrosage et lubrification dans le surfaçage

Le liquide de refroidissement réduit l'accumulation de chaleur, prévient l'usure de l'outil et améliore la finition de la surface. Il permet également d'évacuer les copeaux et de maintenir la zone de coupe propre.

Comment fonctionne le fraisage de face ?

Une bonne configuration et des réglages précis sont essentiels pour obtenir une surface lisse et précise. Chaque étape a un impact sur le résultat final, du positionnement de la pièce à usiner à l'ajustement des réglages de la machine.

Positionnement de la pièce

La pièce à usiner doit être solidement serrée pour éviter tout mouvement pendant le fraisage. Une installation stable garantit des coupes régulières et évite les vibrations, qui peuvent affecter la finition de la surface.

Positionnement de la fraiseuse

L'alignement correct de la fraise et de la pièce à usiner garantit un enlèvement de matière régulier. La broche doit être centrée sur la pièce et l'outil doit être réglé à la bonne hauteur.

Réglage de l'avance et de la vitesse de la broche

L'optimisation des paramètres de coupe améliore l'efficacité et la durée de vie de l'outil. Facteurs à prendre en compte :

- Vitesse de la broche (RPM): Les vitesses élevées conviennent aux matériaux plus tendres, tandis que les métaux plus durs nécessitent des vitesses plus faibles pour éviter la surchauffe.

- Vitesse d'avance (pouces par minute): Une vitesse d'avance lente améliore l'état de surface, tandis qu'une vitesse d'avance plus rapide augmente la productivité.

- Profondeur de coupe: Les coupes légères sont les meilleures pour la finition, tandis que les coupes plus profondes enlèvent plus de matière en moins de passages.

Usinage

Une fois la configuration terminée, le processus de fraisage commence. La fraise s'engage dans la pièce, enlevant la matière couche par couche.

Avantages du surfaçage

Le surfaçage est un moyen rapide et efficace d'obtenir des surfaces lisses et précises. Il améliore la productivité, prolonge la durée de vie de l'outil et garantit une meilleure qualité de la pièce.

Haute qualité de surface

Le surfaçage permet d'obtenir une finition lisse et régulière avec un minimum de marques d'outil. Les multiples arêtes de coupe créent une surface homogène, ce qui réduit la nécessité d'une finition supplémentaire.

Enlèvement efficace des matériaux

La grande surface de coupe permet un enlèvement de matière plus rapide que les autres méthodes de fraisage. Cela permet d'augmenter la vitesse de production et de réduire le temps d'usinage.

Polyvalence dans les applications

Le surfaçage utilise divers matériaux, notamment l'aluminium, l'acier et le titane. Il est utilisé dans les secteurs de l'automobile, de l'aérospatiale et de la fabrication générale.

Durée de vie de l'outil plus longue

Les plaquettes indexables et les revêtements avancés prolongent la durée de vie de l'outil, réduisant ainsi les temps d'arrêt pour les changements d'outils. L'utilisation correcte du liquide de refroidissement et l'optimisation des paramètres de coupe améliorent encore la durabilité.

Usinage rentable

Le surfaçage maximise l'efficacité en réduisant les déchets et en limitant les reprises. La possibilité d'enlever rapidement de grandes quantités de matière permet de réduire les coûts de production.

Types d'opérations de surfaçage

Les différentes techniques de surfaçage donnent des résultats variables en fonction du matériau, de l'état de surface et des besoins de production. Le choix de la bonne méthode améliore l'efficacité et la qualité de la pièce.

Fraisage général de face

Le surfaçage général est la méthode d'usinage la plus courante pour créer des surfaces planes. Les fabricants utilisent des fraises à surfacer standard dotées de plusieurs plaquettes pour enlever de la matière sur les pièces à usiner. Cette technique polyvalente s'applique à divers matériaux et applications.

Fraisage de face à haut rendement

Le surfaçage à haut rendement permet de faire face à des conditions d'usinage difficiles à l'aide d'un outillage spécialisé. Cette opération permet d'enlever rapidement de grandes quantités de matériau et est souvent utilisée dans les domaines suivants opérations d'ébauche ou lorsqu'il s'agit de travailler avec des matériaux complexes comme l'acier trempé. Les fraises pour le fraisage intensif sont dotées de plaquettes robustes avec des arêtes de coupe plus importantes et des géométries plus larges.

Broyage à grande avance

Le fraisage à grande avance représente une approche avancée de l'enlèvement de matière. Cette méthode utilise des plaquettes spécialement conçues pour des vitesses d'avance plus élevées et des forces de coupe plus faibles. Cette technique est particulièrement efficace pour créer des surfaces planes ou enlever des volumes importants de matière.

Finition avec les inserts d'essuie-glace

Les plaquettes d'essuyage constituent une solution spécialisée pour obtenir des finitions de surface exceptionnelles. Ces outils de coupe uniques sont dotés d'une arête de coupe modifiée qui lisse la surface lors de la dernière passe d'usinage. Contrairement aux plaquettes standard, les plaquettes racleuses créent des surfaces très lisses avec un minimum de traitement supplémentaire.

Différences entre le surfaçage et le fraisage périphérique

Fraisage de face et broyage périphérique servent des objectifs différents dans l'usinage. Comprendre leurs différences permet de sélectionner la méthode appropriée pour des applications spécifiques.

Engagement de l'outil et mécanique de coupe

- Fraisage du visage: La face de la fraise s'engage dans la pièce, enlevant la matière de la surface supérieure. Elle utilise plusieurs arêtes de coupe pour créer une finition lisse et régulière.

- Fraisage périphérique: Les bords de la fraise (périphérie) effectuent la majeure partie de la coupe, en façonnant les côtés de la pièce ou en créant des fentes et des contours. Elle est utile pour le profilage et les coupes profondes.

Considérations spécifiques à l'application

- Fraisage du visage: Le meilleur moyen d'obtenir des surfaces planes, de préparer des matériaux pour un usinage ultérieur et de finir de grandes surfaces.

- Fraisage périphérique: Utilisé pour couper des rainures profondes, former des formes complexes et usiner des caractéristiques telles que les épaulements et les poches.

Finition de surface et précision

- Fraisage du visage: Permet d'obtenir une finition de surface plus fine avec des plaquettes racleuses ou des techniques d'avance rapide. Il garantit la planéité et la cohérence.

- Fraisage périphérique: Cette méthode permet d'obtenir des caractéristiques détaillées mais peut laisser des marques d'outils visibles. Une finition supplémentaire peut être nécessaire pour les applications de haute précision.

Défis courants en matière de fraisage de face

Le surfaçage permet d'obtenir des surfaces lisses, mais des problèmes tels que l'usure de l'outil, les vibrations et l'échauffement peuvent affecter la qualité et l'efficacité. Une configuration et des réglages appropriés permettent de minimiser ces problèmes.

Usure et bris d'outils

- Des efforts de coupe élevés et une mauvaise évacuation des copeaux entraînent une usure prématurée de l'outil.

- L'utilisation d'une mauvaise qualité de plaquette ou de mauvais paramètres de coupe entraîne des ruptures.

- La solution : Choisissez le bon matériau de plaquette, optimisez la vitesse et l'avance, et veillez à l'utilisation correcte du liquide de refroidissement.

Vibrations et bavardages

- Des réglages mal effectués ou des forces de coupe excessives créent des vibrations, ce qui nuit à la précision.

- Le broutage laisse des marques d'outil irrégulières et réduit la qualité de la surface.

- Solution : Fixez correctement la pièce, utilisez des porte-à-faux d'outils plus courts et réglez la vitesse de la broche.

Génération de chaleur et endommagement de la pièce

- Les vitesses élevées et les coupes agressives provoquent une surchauffe qui entraîne une dilatation thermique et une déformation du matériau.

- Une chaleur excessive réduit la durée de vie de l'outil et affecte la finition de la surface.

- Solution : Utiliser un liquide de refroidissement approprié, optimiser les vitesses de coupe et réduire la profondeur de coupe si nécessaire.

Conseils pratiques pour optimiser le surfaçage

L'optimisation du surfaçage améliore l'efficacité de l'usinage, prolonge la durée de vie de l'outil et garantit la qualité de la surface. Une sélection appropriée des fraises, des paramètres de coupe précis et un maintien pratique de la pièce sont essentiels pour obtenir de bonnes performances.

Choisir le bon cutter

- Insérer la géométrie et la classe : Utilisez des plaquettes en carbure revêtues CVD pour les opérations sur l'acier rapide et la fonte et des plaquettes revêtues PVD pour l'acier inoxydable et l'aluminium. Les plaquettes à racleur améliorent l'état de surface.

- Diamètre de la fraise : Pour une efficacité optimale, choisissez une fraise dont la largeur est de 1,3 à 1,6 fois celle de la pièce à usiner. Des fraises plus grandes augmentent la stabilité mais nécessitent une puissance de broche plus élevée.

- Angle d'attaque : Un angle d'attaque de 45 degrés réduit les efforts de coupe et prolonge la durée de vie de l'outil, tandis qu'une fraise de 90 degrés est plus adaptée à l'usinage des épaulements.

Réglage des paramètres de coupe

- Vitesse de coupe (Vc) : Pour les plaquettes en carbure, utilisez 250-400 m/min pour l'acier, 150-300 m/min pour l'acier inoxydable et 500-800 m/min pour l'aluminium.

- Avance par dent (fz) : Maintenir une avance de 0,08-0,2 mm/dent pour la finition et de 0,2-0,6 mm/dent pour l'ébauche. Des vitesses d'avance plus élevées améliorent l'enlèvement de matière mais peuvent réduire la qualité de la finition.

- Profondeur de coupe (ap) : Utilisez 0,5 à 2 mm pour la finition et 2 à 6 mm pour l'ébauche. Une profondeur excessive augmente l'usure de l'outil et la charge de la broche.

Meilleures pratiques de serrage

- Stabilité de la pièce : Utilisez des étaux de précision ou des systèmes de serrage avec un contact de surface d'au moins 80% pour réduire les vibrations. Un mauvais maintien de la pièce peut entraîner des vibrations et des imprécisions dimensionnelles.

- Rigidité de la machine : Pour éviter les coupes irrégulières, assurez-vous que le faux-rond de la broche est inférieur à 5 microns et vérifiez l'alignement de la machine.

- Direction de coupe : Le fraisage conventionnel réduit la déviation de l'outil, tandis que le fraisage en avalanche améliore l'état de surface et la durée de vie de l'outil lorsque l'on utilise des machines CNC.

Maintenance et prolongation de la durée de vie des outils

- Surveillance de l'usure des plaquettes : Remplacer les plaquettes lorsque l'usure des flancs atteint 0,3 mm ou que l'écaillage dépasse 0,2 mm afin d'éviter une rupture soudaine.

- Sélection du liquide de refroidissement : Utilisez des liquides de refroidissement à base d'émulsion pour le surfaçage général et un refroidissement par air ou par brouillard pour l'aluminium afin d'éviter la dilatation thermique.

- Nettoyage des outils : Éliminez les arêtes rapportées (BUE) et les copeaux de soudure à l'aide de systèmes de nettoyage à ultrasons ou à brosses afin de préserver l'efficacité de la coupe.

Conclusion

Le surfaçage est un processus d'usinage clé pour la production de surfaces planes de haute précision et efficacité. Le choix de la bonne fraise, l'optimisation des paramètres de coupe et la garantie d'un maintien correct de la pièce ont un impact significatif sur les performances. La gestion de l'usure de l'outil, des vibrations et de l'accumulation de chaleur prolonge la durée de vie de l'outil et préserve la qualité de la surface.

Vous recherchez des solutions de surfaçage de précision ? Chez Shengen, nous fournissons des services d'usinage de haute qualité et des conseils d'experts sur les meilleures techniques de fraisage pour votre projet. Contactez-nous aujourd'hui pour discuter de vos besoins et obtenir un devis compétitif !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.