Dans le paysage actuel de la fabrication et de la conception, qui évolue rapidement, les métaux légers sont à la pointe de l'innovation. Alors que la technologie industrielle continue de progresser, la réduction du poids est devenue un objectif crucial dans de nombreux secteurs. De l'aérospatiale à la construction automobile, de l'électronique grand public aux appareils médicaux, la demande de matériaux alliant légèreté et résistance ne cesse de croître.

Ce guide complet explore les caractéristiques, les applications et les avantages uniques de l'aluminium, du titane et du magnésium, vous aidant à comprendre comment ces matériaux remarquables façonnent l'avenir de la fabrication et de la conception.

Qu'est-ce qui fait qu'un métal est "léger" ?

Le concept de métaux légers va au-delà de la simple mesure de la masse. Ces matériaux représentent un équilibre délicat entre le poids, la résistance et l'application pratique dans la fabrication moderne. Leurs caractéristiques définissent la manière dont les ingénieurs et les concepteurs abordent le développement des produits.

Définition des métaux légers

Les métaux légers sont des matériaux structurels dont la densité est inférieure à 4,5 g/cm³, ce qui les rend nettement plus légers que l'acier traditionnel, dont la densité est de 7,85 g/cm³. Ce seuil déterminant est le fruit de décennies de recherche en science des matériaux et d'applications industrielles pratiques.

Propriétés critiques des métaux légers

Au-delà de leur faible densité, ces métaux se distinguent par leurs remarquables caractéristiques matérielles. Ils présentent une résistance spécifique élevée, ce qui signifie qu'ils conservent leur intégrité structurelle tout en pesant moins que les alternatives conventionnelles. La résistance à la corrosion, la conductivité thermique et les propriétés électriques ajoutent des couches de fonctionnalité.

Le rôle de la densité dans la classification des métaux légers

La densité est la mesure fondamentale pour classer les métaux légers. Cette mesure, calculée en tant que masse par unité de volume, détermine le poids d'un matériau par rapport à sa taille. La faible densité de ces métaux se traduit directement par une réduction du poids des composants sans sacrifier les performances mécaniques.

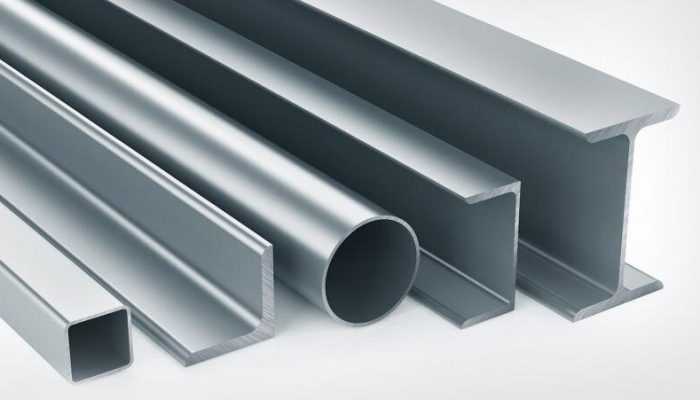

Types de métaux légers

Chaque catégorie de métal léger apporte des avantages distincts à la fabrication. Leurs propriétés uniques permettent aux ingénieurs de repousser les limites de la fabrication moderne.

Alliages d'aluminium

Les alliages d'aluminium combinent l'aluminium avec des éléments tels que le cuivre, le magnésium, le silicium, le zinc et le manganèse pour améliorer les propriétés mécaniques et physiques. L'alliage 6061, qui contient du magnésium et du silicium, offre une excellente résistance à la corrosion et une solidité modérée.

Composition et propriétés :

Les alliages d'aluminium vont de la série 1000 pure (99,95% Al) à des combinaisons complexes comme la série 7075 contenant du zinc, du magnésium et du cuivre. Ces alliages présentent un rapport résistance/poids élevé, une excellente résistance à la corrosion et une bonne conductivité thermique.

Applications:

Ces métaux polyvalents sont utilisés dans les secteurs de l'architecture, de l'aérospatiale, de l'automobile, de l'électricité et de l'emballage. Leur résistance et leur légèreté les rendent particulièrement utiles pour les châssis de véhicules, les panneaux de carrosserie et les composants de moteurs.

Alliages de titane

Les alliages de titane présentent une résistance remarquable tout en étant 45% plus légers que les aciers à faible teneur en carbone. La formulation la plus courante, Ti6Al4V, contient 6% d'aluminium et 4% de vanadium.

Caractéristiques :

Ces alliages présentent une résistance extraordinaire à la corrosion et peuvent supporter des températures extrêmes. Ils conservent leur résistance à la traction et leur ténacité même dans des conditions difficiles, ce qui les rend idéaux pour les applications exigeantes.

Utilisation dans l'industrie :

Le secteur aérospatial utilise largement les alliages de titane dans les châssis d'avions, les trains d'atterrissage et les systèmes de propulsion. Grâce à leur biocompatibilité, les applications médicales comprennent les implants orthopédiques et les instruments chirurgicaux.

Alliages de magnésium

Le magnésium est le métal structurel le plus léger, 33% plus léger que l'aluminium et 75% plus léger que l'acier. Les alliages de magnésium les plus courants comprennent des combinaisons d'aluminium, de zinc et d'éléments de terres rares.

Propriétés principales :

Ces alliages offrent une résistance spécifique élevée, une grande rigidité et une forte capacité d'absorption des chocs. Leur faible densité et leur conductivité thermique élevée en font d'excellents choix pour les applications à poids critique.

Applications industrielles :

Les alliages de magnésium sont utilisés dans les blocs moteurs, les boîtiers de transmission et les volants dans l'industrie automobile. Dans l'aérospatiale, ils apparaissent dans les structures de fuselage, les composants d'ailes et les aménagements intérieurs.

Défis actuels :

Bien que prometteurs, les alliages de magnésium se heurtent à des limites dans les applications à haute température et nécessitent parfois un traitement spécialisé en raison de leur nature réactive. Cependant, la recherche continue d'améliorer leurs performances et d'étendre leurs applications.

Comment les métaux légers sont-ils traités ?

Les méthodes de traitement des métaux légers déterminent leurs propriétés finales et leurs coûts de fabrication. Des techniques avancées permettent aux fabricants de créer des géométries complexes tout en préservant l'intégrité des matériaux.

Techniques de moulage

Le moulage des métaux représente une approche fondamentale pour façonner des métaux légers en composants complexes. Le processus consiste à couler du métal en fusion dans des moules spécialement conçus pour créer des pièces précises et complexes aux propriétés spécifiques.

Moulage à la cire perdue :

Le moulage à la cire perdue permet de produire des pièces complexes et de haute précision à partir de métaux légers. Cette méthode permet de créer des pièces présentant un excellent état de surface et des tolérances serrées, ce qui est particulièrement utile pour les applications aérospatiales et automobiles. Le procédé permet d'obtenir des géométries internes complexes tout en préservant l'intégrité structurelle.

Moulage sous pression :

Le moulage sous pression est l'une des principales méthodes de production de composants métalliques légers, notamment en aluminium. Le processus consiste à injecter du métal en fusion sous haute pression dans des moules permanents, ce qui permet de créer des composants dotés d'une microstructure à grain fin et d'une résistance accrue. Cette technique convient particulièrement aux composants à parois minces et aux formes complexes.

Méthodes de formage

L'extrusion à chaud est devenue une méthode privilégiée pour le traitement de l'aluminium, permettant la production de diverses formes de sections transversales. Les nuances d'aluminium de la série 6000 se prêtent exceptionnellement bien à cette technique, offrant un équilibre optimal entre la facilité d'extrusion et la capacité à obtenir des sections minces.

Traitement thermomécanique :

Cette technique avancée combine le traitement thermique et la déformation pour améliorer les propriétés des matériaux. Elle permet un contrôle précis de la température, du temps de façonnage et de la déformation à chaque étape du traitement, ce qui améliore les performances des composants.

Techniques de traitement avancées

Moulage à paroi mince :

Cette technique spécialisée fonctionne avec divers métaux légers, mais elle nécessite un contrôle minutieux de l'écoulement du métal en fusion et de la durée de la solidification.

Cette variante du moulage sous pression traditionnel permet de produire des pièces aux propriétés améliorées et à la porosité réduite, ce qui est particulièrement bénéfique pour les composants en magnésium.

Les métaux légers subissent diverses opérations de formage, notamment le pliage, l'emboutissage et le cintrage. Ces processus se déroulent généralement à des températures élevées afin d'améliorer l'usinabilité du métal.

Éléments à prendre en compte pour choisir le meilleur métal léger

Le choix des matériaux peut faire ou défaire un projet de fabrication. Les ingénieurs doivent prendre en compte de multiples variables lorsqu'ils sélectionnent des métaux légers pour des applications spécifiques.

Résistance et durabilité

Le titane présente la résistance à la traction la plus élevée (240-1 200 MPa) et une résistance à la fatigue supérieure à celle des autres métaux légers. L'aluminium offre des niveaux de résistance modérés (70-700 MPa) tout en conservant une excellente durabilité pour les applications quotidiennes.

Considérations relatives au poids

Le magnésium est le métal structurel le plus léger, avec une densité de 1,7-2,0 g/cm³, tandis que l'aluminium mesure 2,7 g/cm³ et le titane 4,5 g/cm³. Ces densités représentent des économies de poids significatives par rapport à l'acier traditionnel, dont la densité est de 7,8 g/cm³.

Résistance à la corrosion

Le titane présente une résistance exceptionnelle à la corrosion, en particulier dans les environnements difficiles et en cas d'exposition à des produits chimiques. L'aluminium forme une couche d'oxyde protectrice qui offre une bonne protection contre la corrosion, ce qui le rend adapté à diverses conditions environnementales. Le magnésium nécessite un traitement supplémentaire ou un alliage pour améliorer sa résistance à la corrosion.

Facteurs de coût

Les coûts des matériaux varient considérablement d'un métal léger à l'autre. L'aluminium offre généralement la solution la plus rentable pour de nombreuses applications. Le titane se vend plus cher en raison des exigences de traitement complexes et de sa disponibilité limitée.

Usinabilité

L'aluminium présente une excellente usinabilité, permettant un traitement efficace avec des outils conventionnels. Le titane présente des difficultés d'usinage plus importantes, nécessitant des outils spécialisés et des vitesses de coupe plus lentes. Les machines en magnésium fonctionnent bien, mais nécessitent une attention particulière aux mesures de sécurité en raison de leur nature réactive.

Conductivité et dilatation thermiques

L'aluminium présente une excellente conductivité thermique (150-237 W/m-K), ce qui le rend idéal pour les applications de transfert de chaleur. Le titane présente une conductivité thermique plus faible (6-23 W/m-K) mais offre une meilleure stabilité à haute température. Les caractéristiques de dilatation thermique affectent la stabilité dimensionnelle et doivent correspondre aux exigences de l'application.

Quel est le meilleur métal léger ?

Le choix optimal dépend des exigences spécifiques de l'application, chaque métal léger offrant des avantages distincts. Le choix final dépend généralement des éléments suivants

| Métal | Avantage principal | Principales limites |

|---|---|---|

| Titane | Résistance maximale | Le plus cher |

| Aluminium | Rentable | Résistance inférieure |

| Magnésium | Le poids le plus léger | Nécessite une manipulation particulière |

Pour la plupart des applications commerciales, l'aluminium offre un équilibre optimal entre les propriétés et le coût. Cependant, quel que soit le prix, le titane reste le premier choix lorsque des performances maximales sont requises.

Conclusion

Le choix du métal léger idéal dépend de l'équilibre entre les exigences spécifiques et les contraintes pratiques. L'aluminium offre polyvalence et rentabilité, le titane offre une résistance inégalée et le magnésium permet une réduction de poids extrême. Chaque métal apporte des avantages uniques à des applications différentes.

Prêt à améliorer votre prochain projet avec des métaux légers ? Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de vos besoins et découvrir comment nous pouvons vous aider à optimiser votre processus de fabrication. Nos dix années d'expérience dans la fabrication de produits métalliques vous garantissent des conseils d'experts, du prototype à la production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.