Chaque fabricant est confronté à un défi commun : obtenir une finition de surface parfaite. Une mauvaise rugosité de surface entraîne le rejet des pièces, l'augmentation des coûts et le mécontentement des clients. Pourtant, de nombreux professionnels peinent à mesurer et à spécifier les paramètres d'état de surface de leurs projets.

La rugosité de surface définit à quel point la surface d'une pièce fabriquée est lisse ou texturée au niveau microscopique. Les fabricants peuvent respecter des normes de qualité strictes, optimiser les performances des pièces et réduire les coûts de production en mesurant et en contrôlant la rugosité de la surface. Un état de surface bien spécifié prévient l'usure prématurée, améliore l'esthétique et garantit le bon fonctionnement de la pièce.

Vous souhaitez maîtriser la mesure et la spécification de la rugosité de surface ? Ce guide complet couvre tous les aspects, des concepts de base aux applications de fabrication avancées.

Aperçu du graphique de la rugosité de surface

L'état de surface a un impact direct sur la fonctionnalité, la durabilité et les coûts de production d'une pièce. Des spécifications et des mesures précises permettent d'obtenir des résultats optimaux dans tous les processus de fabrication, qu'il s'agisse de prototypage à la production de masse.

Qu'est-ce que la rugosité de surface ?

La rugosité de surface représente des écarts microscopiques dans le profil de la surface d'une pièce. Lorsqu'elles sont observées à la loupe, ces variations apparaissent sous la forme de pics et de creux, créant un motif distinct qui affecte les performances de la pièce dans des applications réelles.

Importance de la rugosité de surface dans la fabrication

Approprié finition de la surface réduit le frottement, prévient l'usure prématurée et garantit un ajustement adéquat des pièces. Qu'il s'agisse d'appareils médicaux nécessitant des surfaces stériles ou de composants automobiles exigeant des niveaux de frottement spécifiques, la rugosité des surfaces détermine la qualité et la longévité des produits.

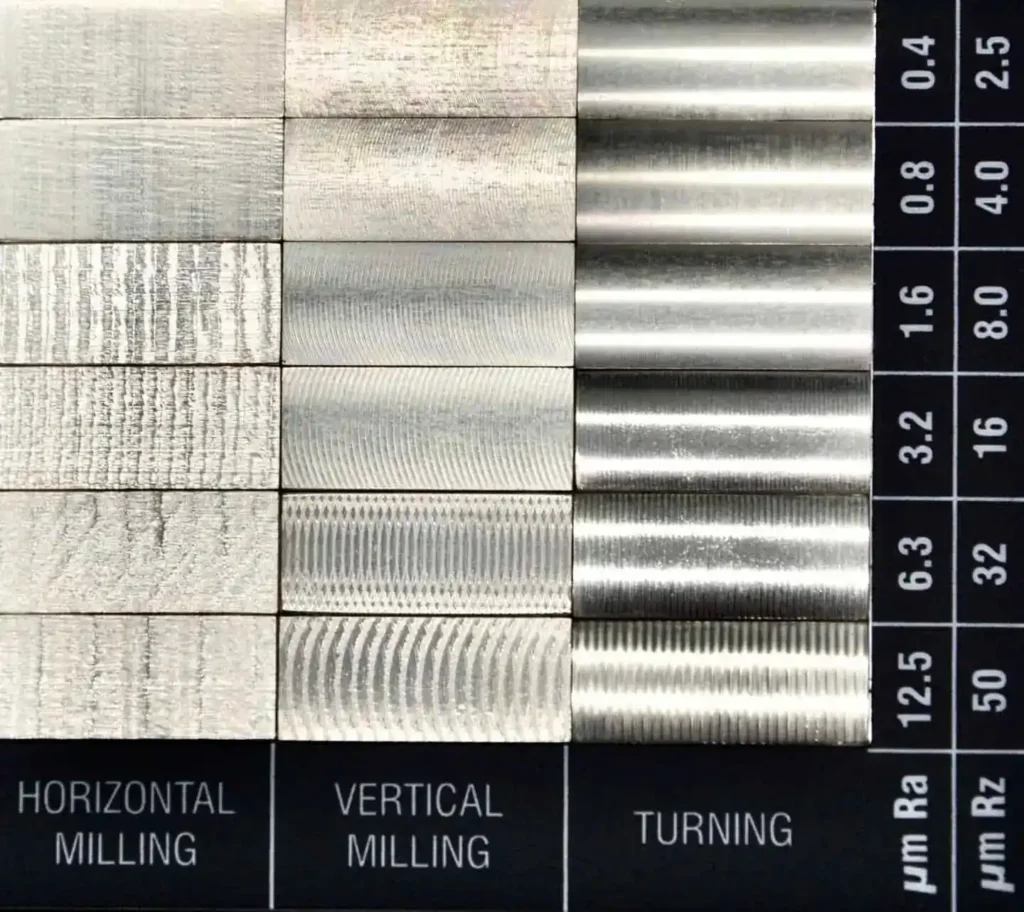

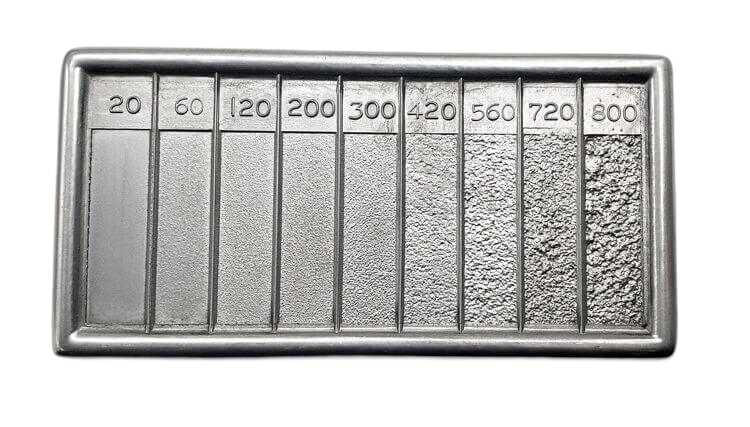

Vue d'ensemble des diagrammes de rugosité de surface

Les tableaux de rugosité de surface servent de références visuelles pour comparer et spécifier les exigences en matière de finition. Ces outils normalisés font correspondre les processus de fabrication standard aux finitions de surface réalisables, ce qui aide les équipes à sélectionner les méthodes appropriées et à fixer des objectifs de qualité réalistes.

Types de rugosité de surface

Les paramètres de rugosité de surface permettent de quantifier différents aspects de la texture de la surface. Chaque mesure fournit des informations uniques sur la manière dont une surface se comportera dans des applications spécifiques, qu'il s'agisse d'étanchéité ou de charges d'appui.

Ra (rugosité moyenne arithmétique)

Ra mesure la hauteur moyenne des irrégularités de la surface par rapport à une ligne moyenne. Ce paramètre apparaît le plus souvent dans les dessins techniques et les spécifications, car il donne une bonne indication générale de la qualité de la surface. Dans la fabrication de précision, les valeurs de Ra sont généralement comprises entre 0,1 et 50 micro-pouces.

Rz (hauteur maximale moyenne)

Rz calcule la moyenne des cinq pics les plus élevés et des cinq vallées les plus basses à l'intérieur de la longueur d'échantillonnage. Ce paramètre s'avère particulièrement utile lors de l'évaluation de surfaces où des écarts extrêmes peuvent affecter les caractéristiques d'étanchéité ou d'usure. Les valeurs typiques de Rz sont 4 à 6 fois supérieures aux mesures de Ra.

Rq (rugosité quadratique moyenne)

Rq représente l'écart-type statistique des hauteurs de surface. Cette mesure met l'accent sur les écarts les plus significatifs par rapport à la ligne moyenne, ce qui permet de détecter efficacement les défauts de surface importants. Les valeurs Rq sont généralement supérieures d'environ 10% aux mesures Ra.

Rt (hauteur totale du profil)

Il mesure la distance verticale entre le pic le plus élevé et la vallée la plus basse sur toute la longueur de l'évaluation. Ce paramètre permet d'identifier les points faibles potentiels ou les problèmes d'interférence dans les surfaces d'accouplement. Les valeurs Rt dépassent souvent Rz de 30-50%.

Risque (asymétrie du profil)

Le risque indique si le profil de la surface penche vers les pics ou les vallées. Une asymétrie négative indique de bonnes propriétés de roulement, tandis qu'une asymétrie positive indique une rétention de lubrifiant potentiellement bonne. Une valeur nulle représente un profil uniformément réparti.

Rku (Kurtosis du profil)

Roku décrit la netteté du profil de rugosité d'une surface. Les valeurs supérieures à 3 indiquent des surfaces hérissées de pics distincts, tandis que les valeurs inférieures à 3 suggèrent des caractéristiques plus arrondies. Ce paramètre permet de prédire le comportement à l'usure et les capacités de charge.

Mesure de la rugosité de surface

La technique de mesure appropriée garantit une évaluation précise de l'état de surface. Le choix de méthodes et d'outils appropriés permet de maintenir le contrôle de la qualité tout en optimisant l'efficacité de la production.

Techniques de mesure courantes

Différentes approches de mesure conviennent à différents types de surface et à différentes exigences de précision. Chaque méthode offre des avantages distincts pour des applications et des environnements de production spécifiques.

Méthodes de contact

Les profilomètres à contact font glisser un stylet en diamant sur la surface pour créer un profil de hauteur. Cette technique fournit des résultats fiables pour la plupart des applications de fabrication, avec une résolution allant jusqu'à 0,1 micro-pouce. Le stylet se déplace généralement à une vitesse de 0,1 à 0,5 pouce par seconde.

Avantages des méthodes de contact :

- Grande précision sur la plupart des matériaux

- Mesure directe de la texture de la surface

- Sortie de données numériques claires

- Fiabilité éprouvée en milieu industriel

Limites:

- Risque de rayures de la surface

- Vitesse de mesure plus lente

- Accès limité aux fonctions profondes

- Usure du stylet au fil du temps

Méthodes sans contact

Les systèmes optiques utilisent la réflexion de la lumière ou des modèles d'interférence pour mesurer la texture de la surface. Ces méthodes conviennent parfaitement aux matériaux délicats et à l'inspection à grande vitesse, permettant d'obtenir des taux de mesure jusqu'à 100 fois plus rapides que les méthodes par contact.

Techniques courantes sans contact :

- Triangulation laser

- Interférométrie en lumière blanche

- Microscopie confocale

- Holographie numérique

Instruments de mesure

Les outils modernes de mesure de surface combinent un matériel de précision et un logiciel avancé. Les systèmes actuels offrent à la fois des paramètres de base et une cartographie détaillée de la surface en 3D.

Instruments de mesure clés :

- Testeurs de rugosité portables

- Profilomètres d'établi

- Systèmes de mesure optique

- Systèmes de MMT multi-capteurs

Interprétation des diagrammes de rugosité de surface

Les diagrammes de rugosité de surface établissent un lien entre les processus de fabrication et les finitions réalisables. Ces outils aident les équipes à prendre des décisions éclairées sur les méthodes de production et les exigences de qualité.

Comprendre les composants d'un graphique

Les diagrammes de rugosité de surface affichent les données dans des formats structurés pour une consultation rapide. Une organisation claire facilite l'adéquation entre les capacités du processus et les exigences de la conception.

Éléments clés du tableau :

Échelles de rugosité

- Valeurs en micro-pouces (norme américaine)

- Valeurs micrométriques (métriques)

- Facteurs de conversion

Plages de traitement

- Gammes de finitions typiques

- Zones de fonctionnement optimales

- Limites du processus

Comment lire les valeurs de rugosité de surface

La lecture des diagrammes de rugosité de surface nécessite une attention particulière à l'échelle et au contexte. Les valeurs indiquent à la fois la capacité du processus et les exigences du produit.

Étapes de l'interprétation des graphiques :

Localiser la balance

- Unités de contrôle (microinches/micromètres)

- Noter les décimales

- Identifier les fourchettes

Trouver des bandes de processus

- Capacités standard

- Options de procédés spéciaux

- Considérations relatives aux coûts

Exigences en matière de correspondance

- Spécifications de conception

- Sélection du processus

- Objectifs de qualité

Corrélation entre la rugosité de la surface et la fonctionnalité

L'état de surface est directement lié aux performances des pièces. Différentes applications nécessitent des niveaux de rugosité spécifiques pour un fonctionnement optimal.

Conditions de candidature :

Surfaces d'appui

- 16-32 micro-pouces : Standard

- 8-16 micro-pouces : Précision

- 2-8 micro-pouces : Haute précision

Surfaces d'étanchéité

- 32-63 micro-pouces : Joints de base

- 16-32 micro-pouces : Joints sous pression

- 8-16 micro-pouces : Haute pression

Finitions d'aspect

- 125-250 micro-pouces : Utilité

- 32-125 micro-pouces : Commercial

- 4-32 micro-pouces : Prime

| Micromètres (µm) | Micro-pouces (µin) | Finition de la surface | Applications typiques |

|---|---|---|---|

| 25 | 1000 | Rugueux | Découpage à la scie, forgeage brut, zones de dégagement non usinées |

| 12.5 | 500 | Rugueux | Avances grossières, coupes lourdes (tournage, fraisage, meulage de disques) |

| 6.3 | 250 | Moyennement rugueux | Rectification des surfaces, rectification des disques, fraisage, perçage, surfaces de dégagement avec exigences de contrainte |

| 3.2 | 125 | Moyennement rugueux | Pièces soumises à des vibrations, à des charges et à des contraintes élevées |

| 1.6 | 63 | Bien | Avances fines, vitesses relativement élevées |

| 0.8 | 32 | Haute qualité | Rectification cylindrique, centerless ou plane, produits sans mouvement continu ou charges importantes |

| 0.4 | 16 | Haute qualité | Polissage à l'émeri, rodage, honage grossier, lorsque la douceur est importante |

| 0.2 | 8 | Fin, de haute qualité | Rodage, polissage, honage, bagues et garnitures |

| 0.1 | 4 | Raffiné | Rodage, polissage, honage, travaux de jauge et d'instrumentation |

| 0.05 | 2 | Très bon | Polissage fin, honage, superfinition, cales de précision |

Amélioration de l'état de surface

Une meilleure finition de surface nécessite souvent des techniques et des processus spécifiques. La bonne approche permet d'équilibrer les exigences de qualité avec les coûts de production et les contraintes de temps.

Techniques d'amélioration de la rugosité de surface

Le choix d'une technique appropriée permet de maximiser l'efficacité et la qualité. Les méthodes vont des ajustements d'usinage de base aux traitements de surface spécialisés.

Processus d'usinage

Les paramètres d'usinage ont une incidence directe sur la qualité de la surface. Des ajustements mineurs peuvent entraîner des améliorations significatives de la finition.

Facteurs clés :

Paramètres de coupe

- Vitesse : 500-1000 sfm pour l'acier

- Alimentation : 0,001-0,005 apr

- Profondeur : 0,005-0,020 pouces

Sélection d'outils

- Optimisation de la géométrie

- Types de revêtement

- Qualité du matériau

Conditions de la machine

- Contrôle de la rigidité

- Réduction des vibrations

- Gestion du liquide de refroidissement

Traitements de surfaces

Les traitements post-usinage améliorent la finition de la surface. Ces procédés affinent la texture et améliorent les propriétés des matériaux.

Traitements courants :

Finition mécanique

Procédés chimiques

Choisir la bonne méthode pour votre application

Le choix de la méthode dépend de multiples facteurs. Il convient de tenir compte de toutes les exigences lors de la planification des améliorations de l'état de surface.

Critères de sélection :

Exigences partielles

- Objectif de finition de surface

- Type de materiau

- Complexité de la géométrie

Besoins de performance

- Résistance à l'usure

- Protection contre la corrosion

- Exigences esthétiques

Conclusion

La qualité de l'état de surface a une incidence sur les performances, le coût et la fiabilité des produits. Une mesure, une spécification et un contrôle corrects de la rugosité de la surface permettent d'obtenir des résultats cohérents. Les fabricants obtiennent des finitions de surface optimales en appliquant les techniques et les normes correctes.

Chez Shengen, nous fournissons des rapports d'inspection de surface complets à l'aide d'équipements de mesure avancés afin de garantir que vos spécifications exactes sont respectées. Notre équipe expérimentée réalise une large gamme de processus de finition de surface, y compris le polissage, le brossage, le microbillage, l'anodisation et la galvanoplastie. Contactez-nous par courriel dès aujourd'hui ; nous sommes prêts à travailler avec vous.

FAQ

Quelles sont les unités standard utilisées dans les diagrammes de rugosité de surface ?

Les fabricants américains utilisent généralement des micro-pouces (µin), tandis que les mesures métriques utilisent des micromètres (µm). Un micro-pouce équivaut à 0,0254 micromètre. La plupart des équipements de mesure modernes affichent les deux unités pour une compatibilité globale.

Comment les différents matériaux influencent-ils la rugosité de la surface ?

Les propriétés des matériaux modifient la façon dont les surfaces réagissent aux processus de fabrication. Les matériaux plus tendres ont tendance à produire des finitions plus lisses, mais peuvent s'user davantage. Les matériaux plus complexes résistent mieux à l'usure mais nécessitent un traitement supplémentaire pour obtenir des finitions fines.

La rugosité de la surface peut-elle avoir un impact sur la durée de vie des produits ?

L'état de surface a une incidence directe sur les taux d'usure, le frottement et la résistance à la fatigue. Les surfaces lisses durent généralement plus longtemps dans les pièces mobiles, tandis qu'une rugosité contrôlée aide à la rétention de la lubrification. Une spécification de surface appropriée prolonge la durée de vie des composants et réduit les besoins de maintenance.

Quelles sont les meilleures pratiques pour maintenir la précision des mesures ?

Un étalonnage régulier, des conditions de mesure propres et une technique cohérente permettent d'obtenir des résultats fiables. La stabilité de la température, le contrôle des vibrations et un support de fixation adéquat sont également importants. La formation des opérateurs garantit des pratiques de mesure cohérentes.

Comment sélectionner la rugosité de surface appropriée à mon projet ?

Adapter les exigences de surface à la fonction de la pièce, aux contraintes de coût et aux capacités de fabrication. Tenir compte de facteurs tels que la résistance à l'usure, l'aspect et les besoins d'assemblage. Examiner des applications similaires et les normes industrielles pour obtenir des conseils.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.