Il n’est pas toujours facile de souder des pièces de haute précision. Certaines méthodes traditionnelles ne peuvent pas répondre aux normes élevées exigées par des industries telles que l’aérospatiale et l’automobile. Vous avez peut-être rencontré des problèmes liés à une mauvaise qualité de soudure, à une déformation des matériaux ou à des processus inefficaces qui font augmenter les coûts.

Le soudage par faisceau d'électrons est une méthode qui offre une solution de soudage à faible distorsion et très précise. Nous pouvons créer des soudures à pénétration profonde à l’aide d’un faisceau d’électrons focalisé avec peu d’apport de chaleur. Ceci est idéal pour les applications qui nécessitent précision et qualité.

Êtes-vous curieux de connaître le potentiel de cette technologie pour améliorer votre production ? Découvrez ses principaux avantages.

Bases du soudage par faisceau d’électrons

Qu’est-ce que le soudage par faisceau d’électrons (EBW) ?

Le soudage par faisceau d'électrons est un processus d'assemblage de matériaux à l'aide d'un faisceau d'électrons à grande vitesse. Le processus est effectué sous vide, ce qui permet d’éviter la contamination et l’oxydation. Le faisceau d'électrons à haute énergie permet un soudage à pénétration profonde avec un apport thermique minimal.

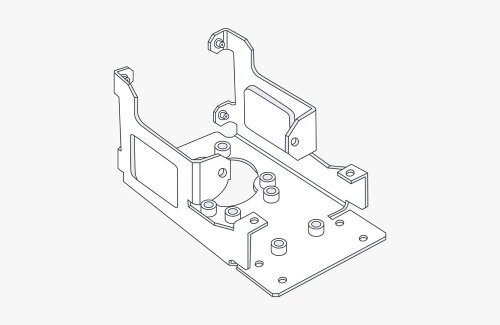

Les composants clés d'un système EBW

Les principaux composants d’un système de soudage par faisceau d’électrons sont :

- Pistolet à électrons: Accélère et génère des électrons à grande vitesse.

- Chambre à vide: Garantit que le soudage s'effectue dans un environnement exempt de contamination.

- Le manipulateur de pièce : Positionne et déplace la pièce pour assurer un soudage précis.

- Système de contrôle de faisceau: Ce système dirige et focalise un faisceau d'électrons pour obtenir les caractéristiques de soudage souhaitées.

- Système de refroidissement: Contrôle la température et évite la surchauffe de l’équipement ou des pièces.

Types de techniques de soudage par faisceau d’électrons

Il existe de nombreuses variantes du soudage par faisceau d'électrons. Chacun est adapté à différentes applications.

- Soudage par points: Idéal pour l'assemblage de petites surfaces et les applications nécessitant une haute précision.

- Soudure continue: Le soudage continu le long d'un joint convient aux soudures longues et linéaires.

- Soudage à pénétration profonde utilise la haute énergie du faisceau électronique pour créer des soudures profondes, couramment utilisées dans les matériaux épais.

- Micro-soudage: Conçu pour le soudage de composants extrêmement petits ou délicats, souvent utilisés dans la fabrication de dispositifs électroniques ou médicaux.

Comment fonctionne EBW : processus étape par étape

Configuration et préparation

- Sélection des matériaux : La première étape consiste à sélectionner les matériaux qui seront soudés. Assurez-vous qu’ils sont compatibles avec le soudage par faisceau d’électrons.

- Nettoyage des pièces : Tous les contaminants, tels que la poussière, l'huile et les oxydes, susceptibles d'affecter la qualité de la soudure, sont éliminés.

- Fixation : Les pièces à usiner sont solidement serrées ou fixées pour garantir leur stabilité pendant le soudage.

Chargement de la chambre à vide

- Placement: Les pièces préparées sont placées dans la chambre à vide des machines EBW.

- Chambre d'étanchéité : Une chambre à vide est scellée afin qu'aucun air ne puisse pénétrer dans la chambre pendant le soudage.

- Création du vide : L'air est aspiré hors de la chambre, créant un vide. Cette étape est essentielle pour garantir une soudure propre et sans oxydation.

Génération de faisceaux d'électrons

- Pistolets à électrons : Un canon à électrons génère un flux d’électrons à grande vitesse.

- Focalisation du faisceau : Les électrons sont focalisés à l’aide de lentilles magnétiques pour former un faisceau étroit et concentré. La focalisation du faisceau est ajustée en fonction de l'épaisseur du matériau et de la profondeur de pénétration souhaitée.

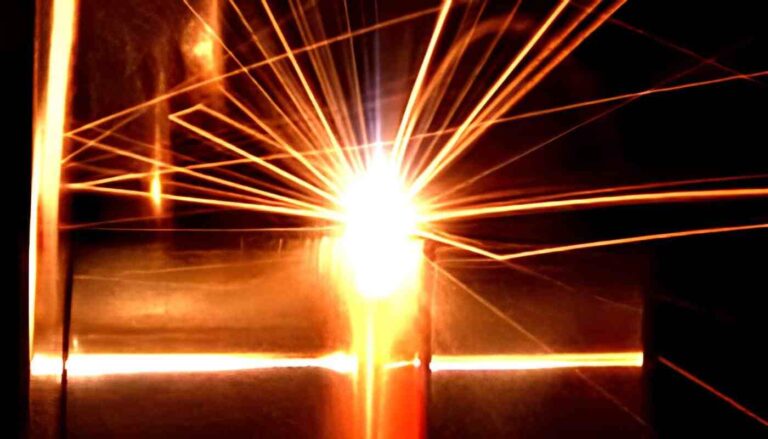

Processus de soudage

- Ciblage du faisceau : Un faisceau d’électrons focalisé est dirigé vers la jonction où deux matériaux se rencontrent.

- Fusion et fusion : L’énergie cinétique des électrons, lorsqu’ils entrent en collision, est convertie en chaleur. Cela fait fondre le matériau du joint.

- Mouvement contrôlé : La pièce à usiner ou le faisceau d'électrons est déplacé le long du joint pour créer une soudure sans soudure. Le mouvement est régulé avec précision pour garantir une qualité constante de la soudure.

Solidification et refroidissement

- Désactivation du faisceau d'électrons : Une fois la soudure terminée, le faisceau d’électrons sera éteint.

- Refroidissement: Laisser refroidir le matériau solidifie le métal en fusion, formant un joint solide et durable.

- Inspection après soudure : Une soudure qui a été inspectée est vérifiée pour s’assurer qu’elle répond aux normes de qualité. Cette inspection peut être effectuée à l'aide de méthodes non destructives.

Traitement post-soudage

- Retirez la pièce : La pièce à souder peut être retirée après avoir repressurisé la chambre à vide.

- Zones de nettoyage, de finition et usinées : La pièce est nettoyée des contaminants ou oxydes résiduels. La zone de soudure peut être usinée ou fini pour répondre aux spécifications finales.

Applications du soudage par faisceau d'électrons

Industrie aérospatiale : applications clés

- Composants de moteurs d'avion

- Satellites et structures de fusées

- Des aubes de turbine

- Composants structurels soumis à de fortes contraintes

Industrie automobile : améliorer les performances

- Composants du groupe motopropulseur

- Engrenages de transmission

- Les systèmes d'échappement

- Composants critiques pour la sécurité

Production d'électricité : composants de turbines et nucléaires

- Rotors de turbine à vapeur

- Composants de réacteur nucléaire

- Échangeurs de chaleur

- Appareils à pression

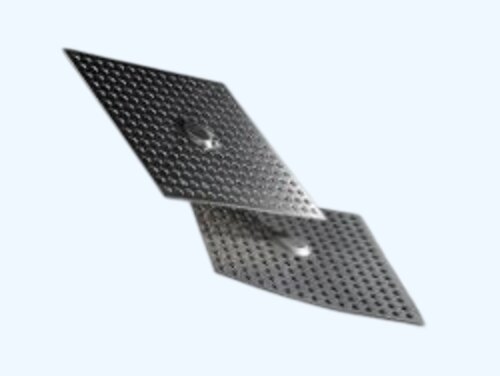

Soudage de précision pour l'électronique et la microélectronique

- Connexions de microcircuits

- Assemblages de capteurs

- Dispositifs semi-conducteurs

- Instrumentation de précision

Dispositifs et instruments médicaux

- Instruments chirurgicaux

- Dispositifs implantables

- Composants de l'équipement de diagnostic

- Composants pour orthèses et prothèses

Soudage par faisceau d'électrons : avantages et inconvénients

Avantages:

Haute précision et exactitude

EBW permet un contrôle précis du processus de soudage. Cela le rend parfait pour les applications nécessitant des détails complexes et des tolérances serrées.

Pénétration profonde

Les faisceaux d'électrons focalisés peuvent réaliser

EBW réduit la zone affectée par la chaleur (ZAT), réduisant ainsi la distorsion, la déformation ou la dégradation des matériaux.

Des soudures propres

Un environnement sous vide réduit les défauts et l’oxydation.

Capacité à souder différents matériaux

EBW peut assembler des matériaux avec des températures de fusion ou des taux de dilatation thermique différents.

Automatisation

Les systèmes EBW offrent une excellente répétabilité et cohérence pour plusieurs soudures. Ceci est important dans la production de masse.

Les inconvénients:

Coûts d'équipement élevés

Le coût de l’équipement EBW peut être prohibitif pour les petites entreprises et les applications à faible volume.

Installation et maintenance complexes

L'installation et la maintenance d'un EBW nécessitent une expertise et des connaissances spécialisées, ce qui peut augmenter les coûts opérationnels et la complexité.

Exigence de vide

Il est nécessaire de créer un vide pour souder des composants spécifiques. Cela augmente le temps de configuration et limite les tailles et les formes des pièces pouvant être utilisées.

Compatibilité limitée des matériaux

EBW est capable de souder une variété de matériaux. Cependant, certains matériaux peuvent ne pas convenir, notamment ceux qui sont volatils ou dégagent des gaz sous vide.

Compétences et formation des opérateurs

L’exploitation d’un EBW nécessite un personnel hautement qualifié. Cela peut constituer un obstacle dans les régions qui ont besoin d’opérateurs plus qualifiés.

Limites de taille

La taille des chambres à vide peut limiter la taille des pièces pouvant être soudées.

Comparaison avec d'autres techniques de soudage

EBW contre Soudage par faisceau laser

- Précision: Les deux offrent une grande précision, mais EBW offre une pénétration plus profonde.

- Environnement: L'EBW se fait sous vide, tandis que le LBW peut être effectué à l'extérieur.

- Manipulation du matériel: LBW peut gérer une gamme plus large de matériaux.

- Vitesse: LBW offre généralement des délais de traitement plus rapides.

EBW contre Soudage TIG et MIG

- Zone affectée par la chaleur (ZAT) : La HAZ de l'EBW est plus petite que celle du TIG ou du MIG, ce qui réduit la distorsion.

- Précision : L'EBW offre un niveau de précision et d'exactitude beaucoup plus élevé.

- Application: MIG, TIG et EBW sont polyvalents, mais EBW peut être utilisé pour des tâches spécialisées nécessitant une haute précision.

- Installation: TIG, MIG et EBW ont des configurations plus simples à moindre coût que EBW.

Soudage par friction-malaxage et soudage par friction-malaxage

- Compatibilité des matériaux : FSW ne peut souder que certains matériaux.

- Précision: EBW offre une plus grande précision pour les géométries complexes.

- Environnement: FSW ne nécessite pas de vide.

- Application: FSW fonctionne mieux pour les métaux ductiles, tandis que EBW convient aux alliages à haute résistance et différents.

Soudage par résistance vs EBW

- Pénétration: L’EBW pénètre plus profondément que le soudage par résistance

- Précision: EBW offre une plus grande précision pour les composants délicats et complexes.

- Vitesse: Le soudage par résistance est plus efficace et plus rapide pour la production en grand volume.

- Installation: Le soudage par résistance est plus économique et plus simple, notamment pour les matériaux fins ou le soudage par points.

Soudage par faisceau d'électrons : défis et opportunités

Coûts d'équipement élevés

Les systèmes de soudage par faisceau d'électrons sont coûteux en raison de leur technologie avancée, telle que l'alimentation électrique haute tension, les canons à électrons ou les chambres à vide. L’investissement initial est élevé et peut ne pas être abordable pour toutes les entreprises.

La maintenance des équipements EBW est un processus complexe qui nécessite des pièces et des compétences spécialisées, ce qui peut entraîner une augmentation des coûts opérationnels. Un entretien régulier est nécessaire pour que le système continue de fonctionner à son plein potentiel. Cela ajoute au coût.

Complexité de fonctionnement

Cela nécessite un vide, ce qui complique la configuration et limite ce qui peut être soudé. Le temps de préparation est également augmenté.

Les opérateurs doivent suivre une formation approfondie pour comprendre les aspects complexes de l’EBW, notamment comment faire fonctionner l’équipement et les paramètres de soudage.

Compatibilité matérielle limitée

L'EBW ne convient pas à certains matériaux, tels que les matériaux volatils ou dégazés sous vide.

En raison du faisceau d'électrons à haute énergie, il peut être difficile de souder des matériaux minces en raison de la fusion ou de la distorsion.

Exigences en matière de compétences de l'opérateur

EBW nécessite une expertise technique élevée pour faire fonctionner l’équipement et comprendre le processus de soudage. Cela peut poser un problème pour les zones connaissant une pénurie d’opérateurs qualifiés.

Les opérateurs doivent se tenir au courant des dernières avancées et techniques à mesure que la technologie EBW évolue. Cela nécessite une éducation et une formation continues.

Conclusion

Le soudage par faisceau d'électrons est un procédé de soudage haute performance qui offre précision et qualité. Le processus n’est pas sans défis, tels que les coûts élevés et la complexité des opérations. Cependant, ses avantages en termes de précision de soudage et de capacité à travailler avec des matériaux difficiles en font un outil indispensable pour la fabrication avancée. EBW est le meilleur choix pour les applications qui ne peuvent pas faire de compromis sur la qualité.

Avez-vous besoin d’un fabricant de pièces en tôle fiable ? Shengen est l'endroit où aller. Nous sommes spécialisés dans la découpe laser, le pliage, la finition de surface et l'usinage CNC de tôles. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

FAQ

Les matériaux sensibles peuvent-ils être soudés par soudage par faisceau d'électrons ?

Oui, le soudage par faisceau électronique est sans danger pour les matériaux délicats. Il est idéal pour les matériaux sensibles et réactifs tels que le titane et l’aluminium car il se produit sous vide.

Quels matériaux peut-on souder avec la technologie EBW ?

L'EBW peut être utilisé avec divers matériaux, notamment l'acier inoxydable, le titane, l'aluminium, les alliages de nickel et le cuivre. Il peut être utilisé pour souder avec précision des matériaux différents.

Quelles industries sont les plus grands bénéficiaires de l’EBW ?

L’aérospatiale, l’automobile, l’énergie, l’électronique, la microélectronique et la fabrication de dispositifs médicaux sont les secteurs qui peuvent bénéficier le plus de l’EBW. Ces industries ont besoin de la haute précision, de la pénétration profonde et de la distorsion minimale qu'offre l'EBW.

Quel sera l’avenir de la technologie EBW dans un avenir proche ?

Les tendances futures de l’EBW incluent le développement de systèmes EBW portables, ainsi que l’exploration des applications EBW dans la fabrication additive. Des recherches en cours sont nécessaires pour élargir les matériaux pouvant être soudés avec l'EBW et améliorer l'efficacité de la procédure.

Plus de ressources :

EBW vs soudage par faisceau laser – Source : Camvaceng

Géométries complexes de soudage – Source : Emerson

Compatibilité des matériaux en soudage – Source : Hybrocosales

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.