L'augmentation des coûts de fabrication peut peser sur n'importe quel projet. Ces dépenses sont souvent dues au gaspillage de matériaux, à des conceptions inefficaces ou à une production lente. Les coûts élevés n'affectent pas seulement les prix et les calendriers de livraison, mais peuvent également avoir une incidence sur la qualité des produits. La bonne nouvelle, c'est que la plupart des principaux facteurs de coûts dans la fabrication de tôles peuvent être gérés avec la bonne approche.

La réduction des coûts de fabrication de la tôle commence par une conception plus intelligente, une utilisation efficace des matériaux et une production rationalisée. L'optimisation de chaque étape, de la conception à la fabrication finale, permet de gagner du temps, de réduire les déchets et d'augmenter les marges bénéficiaires.

Contrôler les coûts ne signifie pas sacrifier la qualité. Voici neuf moyens éprouvés de réduire les dépenses de fabrication tout en conservant des produits fiables et performants.

1. Optimisation de la conception pour une meilleure rentabilité

Les bonnes décisions en matière de conception ont une incidence directe sur les coûts de fabrication. Plus une conception est efficace, moins il faut d'étapes, d'outils et de matériaux pour la produire. Les conceptions bien optimisées sont plus rapides à fabriquer, plus faciles à assembler et mieux adaptées à la production à grande échelle.

Simplifier la géométrie des pièces pour réduire la complexité

Les formes complexes entraînent généralement des coûts plus élevés car elles nécessitent davantage d'usinage, de réglages et d'outillage spécialisé. Chaque pliage, coupe ou souder ajoute du temps de travail et augmente le risque d'erreur.

La simplification de la géométrie des pièces améliore la cohérence, réduit le temps de production et accélère la mise sur le marché.

Commencez par évaluer si chaque élément a une utilité fonctionnelle. Supprimez les détails décoratifs ou inutiles qui ralentissent le traitement. Privilégiez les lignes droites et les angles simples plutôt que les courbes ou les angles vifs. Évitez les emboutis profonds, les courbes serrées ou les contours complexes qui compliquent la découpe au laser ou le pliage.

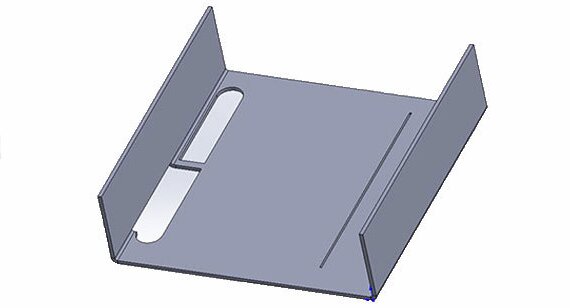

La réduction du nombre de pliages ou la combinaison de plusieurs composants en une seule pièce formée peut également réduire les coûts d'assemblage et de soudage. Par exemple, au lieu de souder plusieurs panneaux pour former une boîte, il suffit de plier une seule feuille pour lui donner la forme voulue. Cette approche permet de gagner du temps, d'améliorer la précision et de renforcer la résistance de la structure.

Normaliser les dimensions, les rayons et les caractéristiques des trous

La normalisation est un moyen simple mais efficace de réduire les coûts. L'utilisation de tailles de trous, de rayons de courbure et de quincaillerie uniformes réduit le temps de préparation, les changements d'outils et les erreurs de production. Elle permet également une fabrication plus rapide et plus fluide.

Par exemple, en limitant la variété des diamètres de trous, on réduit le nombre d'outils de poinçonnage nécessaires et on maintient la cohérence des réglages lors des grandes séries. Les rayons de courbure standard permettent aux opérateurs de réaliser plusieurs pièces en utilisant les mêmes réglages de la presse plieuse, ce qui permet d'économiser du temps de réglage.

Dans la mesure du possible, utiliser des boulons, des écrous et des fixations au lieu de pièces sur mesure. Les composants personnalisés nécessitent souvent un outillage spécial, augmentent les délais d'exécution et les coûts d'approvisionnement.

2. Sélection et utilisation des matériaux

Le coût des matériaux représente souvent une part importante des dépenses totales de fabrication. Le choix du bon type et de la bonne épaisseur de métal influe grandement sur les performances et le budget.

Choisir les matériaux en fonction de la fonction et du budget

La sélection des matériaux doit commencer par une compréhension claire des exigences de la pièce. Les métaux se comportent différemment au cours du traitement : certains se plient facilement, d'autres résistent à la corrosion et d'autres encore offrent une grande résistance. L'objectif est de répondre aux besoins de performance sans surdimensionner la conception.

Par exemple :

- Acier doux est abordable, facile à mettre en forme et se soude bien - idéal pour les applications générales.

- Acier inoxydable offre une excellente durabilité et une résistance à la corrosion, mais il est plus coûteux et plus difficile à traiter.

- Aluminium est léger et facile à usiner, mais nécessite une attention particulière lors du soudage et du formage, car il se raye facilement.

L'épaisseur du matériau a également son importance. Les feuilles plus épaisses coûtent non seulement plus cher, mais prennent également plus de temps à découper. Si la conception le permet, l'utilisation de matériaux plus fins tout en maintenant la résistance peut réduire les coûts de manière significative.

Réduire les déchets grâce à une imbrication efficace

Même les meilleurs matériaux peuvent être gaspillés en raison d'une mauvaise utilisation de la tôle. L'imbrication, c'est-à-dire la disposition des pièces sur une feuille, joue un rôle crucial dans la réduction des déchets. Une imbrication efficace maximise l'utilisation de la tôle et réduit les déchets.

Les logiciels de CAO peuvent optimiser la disposition des pièces afin de minimiser l'espacement et d'obtenir le meilleur rendement. Le regroupement de pièces de même matériau et de même épaisseur permet de partager les réglages de coupe, ce qui minimise le temps de réglage et améliore le rendement.

Il est également utile de concevoir des pièces dont les formes ou les proportions sont compatibles. De petites modifications de la conception - comme la rotation d'une pièce ou l'ajustement d'une bride - peuvent augmenter considérablement l'efficacité des matériaux et réduire les coûts.

3. Gestion des tolérances et des spécifications

Tolérances Les spécifications des tolérances et des surfaces ont un impact direct sur les coûts de fabrication. Des tolérances trop serrées ou des finitions inutiles augmentent le temps d'usinage, les exigences d'inspection et la complexité de la production.

Éviter les tolérances trop strictes

Les tolérances serrées exigent une plus grande précision, ce qui ralentit la production et ajoute des étapes supplémentaires pour l'étalonnage et les contrôles de qualité. Si une pièce ne nécessite pas une précision extrême, ces mesures ne font qu'augmenter les coûts.

Appliquez des tolérances raisonnables qui répondent aux exigences fonctionnelles de la pièce. Par exemple, les trous de fixation peuvent nécessiter un contrôle plus strict, tandis que les surfaces non critiques peuvent être plus souples. Comprendre comment les pièces s'ajustent et interagissent permet d'identifier où la précision est vraiment importante.

Il est essentiel de communiquer rapidement avec votre fabricant. Il peut recommander des tolérances réalisables en fonction du type de matériau et de la capacité du processus. Par exemple, découpe au laser peuvent naturellement respecter des tolérances fines, tandis que d'autres procédés peuvent nécessiter un post-usinage. L'adéquation entre les attentes en matière de tolérance et le processus choisi permet d'éviter une ingénierie trop poussée et des coûts excessifs.

Ne spécifier que les finitions et revêtements nécessaires

Finitions de surface et revêtements protègent les pièces de la corrosion, de l'usure et des dommages environnementaux, mais les finitions inutiles augmentent les coûts et les délais. Chaque revêtement supplémentaire nécessite des matériaux, une mise en place et parfois une externalisation.

Tenez compte des conditions d'utilisation et d'exposition de la pièce :

- Les pièces intérieures ou cachées peuvent ne nécessiter qu'une finition de fraisage de base.

- Les composants extérieurs ou visibles peuvent nécessiter revêtement en poudre, anodisation, ou placage.

Le choix des revêtements en fonction des besoins réels permet d'éviter les gaspillages.

Parfois, le matériau de base lui-même fournit une protection adéquate. Par exemple, l'acier inoxydable offre une résistance naturelle à la corrosion et l'aluminium forme une couche d'oxyde autoprotectrice. Comprendre ces propriétés permet d'éliminer les étapes de finition redondantes et d'économiser du temps et de l'argent.

4. Optimisation de l'assemblage et de la jonction

Assemblée est l'une des étapes les plus laborieuses de la fabrication de tôles. La conception de pièces pour un assemblage plus facile et plus rapide permet de réduire le temps de production, d'améliorer la précision et de diminuer les coûts de main-d'œuvre.

Conception avec moins de fixations et de soudures

Évaluez chaque soudure ou fixation pour déterminer si elle est vraiment nécessaire. Certains joints peuvent être repensés en utilisant des coudes ou des brides formées, qui maintiennent les pièces ensemble sans qu'il soit nécessaire d'ajouter du matériel. Le soudage par points ou le collage peuvent remplacer les longues soudures tout en conservant une résistance suffisante.

La standardisation des types de fixations contribue également à l'efficacité. L'utilisation d'un ou deux types de vis minimise les changements d'outils et simplifie la gestion des stocks. Les fixations auto-agrippantes ou auto-taraudeuses sont d'excellents choix : elles s'installent rapidement, ne nécessitent pas de filetage et permettent d'obtenir des assemblages solides et fiables.

La réduction des points de soudure permet de gagner du temps, de minimiser les déformations dues à la chaleur et de réduire les opérations de finition après soudage. La réduction du nombre d'opérations de soudage diminue également le risque de désalignement. Une structure simplifiée qui s'emboîte naturellement garantit une plus grande cohérence et une plus grande vitesse de production.

Utiliser les onglets, les fentes et les fonctions d'auto-localisation

Les languettes, les fentes et les caractéristiques d'auto-localisation peuvent accélérer considérablement l'assemblage et améliorer la précision. Ces caractéristiques de conception aident les pièces à s'aligner automatiquement pendant l'assemblage, réduisant ainsi le besoin de fixations, de pinces ou d'outils de mesure.

Les conceptions à rainure et languette maintiennent les composants en place avant le soudage ou la fixation, ce qui est particulièrement utile pour les assemblages de grande taille ou de type boîte nécessitant un alignement précis. Ils réduisent les erreurs humaines, simplifient le positionnement et raccourcissent le temps de préparation.

Les caractéristiques d'auto-localisation sont également idéales pour l'assemblage automatisé. Les robots ou les machines peuvent facilement aligner et positionner les pièces grâce à ces guides intégrés. Même dans le cas d'un assemblage manuel, les travailleurs peuvent aligner les pièces au toucher, ce qui améliore la vitesse et la précision.

5. Prototypage et validation précoce

Le prototypage joue un rôle crucial dans la maîtrise des coûts de fabrication. La création et l'essai d'un prototype à un stade précoce permettent d'identifier les défauts de conception avant la production en série, ce qui évite des retouches coûteuses et des retards ultérieurs.

Utiliser le prototypage rapide pour éviter des refontes coûteuses

Le prototypage rapide permet aux ingénieurs et aux concepteurs de transformer des modèles numériques en pièces réelles en quelques jours. Ce processus révèle les performances d'une conception dans des conditions réelles, ce qui permet de procéder à des ajustements rapides avant le lancement de la production à grande échelle.

Des méthodes telles que la découpe au laser, Usinage CNC, et impression en 3D peut fournir rapidement des prototypes précis. Ces échantillons peuvent révéler des erreurs d'assemblage, des problèmes d'interférence ou des structures faibles. La détection précoce de ces problèmes permet d'éviter les changements d'outillage coûteux et le gaspillage de matériaux par la suite.

Les prototypes améliorent également la collaboration entre les concepteurs, les fabricants et les utilisateurs finaux. Les échantillons physiques facilitent la discussion sur l'intention de la conception et la confirmation des détails. Les équipes peuvent prendre des décisions éclairées, fondées sur des données, au lieu de s'appuyer uniquement sur des modèles numériques ou des simulations.

Valider l'assemblage et la fonction avant la production en série

La validation permet de s'assurer que la conception de la pièce répond à toutes les exigences de performance et d'assemblage avant d'augmenter la production. Elle permet de vérifier que les pièces s'ajustent correctement, qu'elles fonctionnent bien et qu'elles peuvent être produites efficacement.

La validation de l'assemblage vérifie l'alignement et l'ajustement entre les composants. Un mauvais alignement ou des ajustements serrés peuvent nécessiter des retouches ou conduire à un rejet. Le contrôle précoce de l'ajustement permet d'éviter ces problèmes.

La validation fonctionnelle évalue les performances d'une pièce dans des conditions réelles, telles que la charge, les vibrations ou les variations de température. Elle garantit que la pièce fonctionne comme prévu, sans usure prématurée ni défaillance.

6. Chaîne d'approvisionnement et collaboration avec les fournisseurs

Une collaboration étroite avec les fournisseurs et les fabricants peut avoir un impact majeur sur les coûts globaux de fabrication. Un engagement précoce avec des partenaires expérimentés améliore la fabricabilité, raccourcit les délais et renforce le contrôle des coûts.

Collaborer avec les fabricants pendant la phase de conception

Impliquer votre partenaire de fabrication dès le début de la phase de conception permet d'identifier les problèmes de fabrication potentiels avant qu'ils ne deviennent coûteux. Les fabricants comprennent le comportement des matériaux, les limites de l'outillage et l'efficacité des processus que les concepteurs peuvent négliger.

Une collaboration précoce permet aux ingénieurs d'apporter des améliorations pratiques à la conception, par exemple en ajustant les rayons de courbure aux outils disponibles, en supprimant les soudures inutiles ou en modifiant les découpes pour le traitement laser standard. Ces idées peuvent simplifier la production et réduire les délais et les coûts.

Il renforce également la communication, en aidant les deux parties à s'aligner sur les objectifs de conception, les tolérances et les préférences en matière de matériaux. Cela permet de minimiser les révisions et d'accélérer le processus du prototype à la production, garantissant ainsi des flux de travail plus fluides et moins de retards.

Tirer parti de l'expertise des fournisseurs pour trouver des possibilités de réduction des coûts

Les fournisseurs et les fabricants ont une connaissance approfondie des matériaux, des méthodes de fabrication et de la logistique. Leur expérience permet souvent de découvrir des stratégies de réduction des coûts qui passent inaperçues lors de la conception.

Par exemple, ils peuvent recommander un matériau plus économique avec des performances similaires, suggérer d'utiliser des formats de feuilles standard pour réduire les déchets ou proposer de combiner des commandes plus petites en un lot plus important pour obtenir des remises sur le volume.

Les fabricants peuvent également rationaliser les processus, par exemple en remplaçant les soudures par des coudes ou en fusionnant des pièces pour réduire le temps d'assemblage. Ils savent quelles sont les étapes à forte intensité de main-d'œuvre et celles qui peuvent être automatisées pour une plus grande efficacité.

7. Planification des volumes et des lots

Le volume de production est l'un des principaux facteurs de coût dans la fabrication de tôles. Les petites séries coûtent généralement plus cher par pièce, car les frais de réglage et d'outillage ne sont pas répartis. Les grandes séries, en revanche, bénéficient d'économies d'échelle.

Équilibrer les petites séries et la production en grande quantité

La production en petites séries offre une certaine souplesse et permet de modifier rapidement les modèles. Cependant, les réglages et étalonnages fréquents des machines augmentent le coût par pièce et augmentent le risque d'erreur humaine.

La production en grande série répartit les coûts de configuration sur un plus grand nombre de pièces, ce qui permet aux machines de fonctionner en continu avec une plus grande efficacité. En contrepartie, la flexibilité est réduite : les modifications de conception pendant les grandes séries peuvent être coûteuses.

Pour trouver un équilibre, planifiez la production en fonction de la demande réelle et de la complexité des pièces. Utilisez de petits lots pour les prototypes ou les pièces personnalisées à faible demande, et de grandes séries pour les composants standardisés ou à fort volume.

Regrouper les pièces similaires pour réduire les changements

Les changements, c'est-à-dire le passage d'un équipement d'un matériau, d'une épaisseur ou d'une configuration à l'autre, font perdre du temps et de l'argent. Le regroupement de pièces similaires minimise les interruptions et permet aux machines de fonctionner efficacement.

Planifiez ensemble les pièces ayant le même matériau, la même épaisseur ou les mêmes exigences de pliage. Cela permet de réduire le temps d'ajustement et de garantir des périodes de fonctionnement plus longues.

Même des optimisations simples, comme l'emboîtement de pièces de forme similaire sur la même feuille, peuvent améliorer le rendement des matériaux et réduire les coûts de préparation. Une planification efficace des lots permet de réduire le temps de travail, de raccourcir les délais et de minimiser les risques d'erreurs de production.

8. Maintenance, conditionnement et logistique

Les coûts ne s'arrêtent pas au stade de la production. La finition, la manutention et l'expédition peuvent également avoir une incidence sur les dépenses totales de votre projet. Concevoir des pièces en tenant compte de ces facteurs permet de réduire les coûts de main-d'œuvre, d'éviter les dommages et de réduire les frais de transport.

Conception facilitant la manipulation et le post-traitement

Les pièces faciles à manipuler et à assembler permettent d'économiser du temps et des efforts. Évitez les arêtes vives, les pièces trop lourdes ou les formes complexes qui nécessitent une manipulation ou un équipement spécial.

Les conceptions simplifiées facilitent le déplacement, l'empilage et le traitement des pièces par les travailleurs. Par exemple, les panneaux plats sont plus faciles à peindre, à enduire ou à polir que les pièces pliées complexes. Les composants qui s'adaptent aux racks ou aux palettes standard peuvent être traités par lots, ce qui permet de gagner du temps et de minimiser le risque de détérioration de la surface.

Réduire les coûts d'expédition grâce à un emballage efficace et à des conceptions plates

Les frais d'expédition dépendent fortement du poids, du volume et de la méthode d'emballage. La conception de pièces emballées à plat ou empilables permet de maximiser l'espace dans les caisses ou les conteneurs. L'emboîtement ou le pliage des pièces pour réduire le volume global peut réduire considérablement les frais de transport.

Utiliser des matériaux d'emballage standard et des couches de protection pour éviter les dommages pendant le transport, sans emballage excessif.

Pour les grands ensembles, envisagez de concevoir des pièces qui peuvent être expédiées désassemblées et facilement réassemblées sur place, ce qui permet de réduire le poids et le volume du transport tout en maintenant la facilité d'installation.

9. Amélioration des processus de fabrication

L'amélioration des processus de fabrication permet de réduire directement les coûts et les délais. Le choix de la bonne méthode de coupe et la combinaison des étapes de fabrication peuvent minimiser les déchets, réduire la main-d'œuvre et améliorer l'efficacité globale.

Choisir la méthode de coupe la plus efficace

Chaque technologie de coupe présente des avantages uniques en fonction de la complexité de la pièce, de l'épaisseur du matériau et de l'échelle de production :

- Découpe au laser - Idéal pour les pièces de haute précision aux dessins complexes. Il permet d'obtenir des bords nets et ne nécessite qu'un post-traitement minimal. Toutefois, il peut être plus lent et plus coûteux pour les matériaux épais.

- Découpage plasma - C'est un bon choix pour les tôles plus épaisses ou les pièces plus grandes qui ne nécessitent pas une précision extrême. Il est plus rapide et plus rentable, mais peut nécessiter une finition supplémentaire des bords.

- Découpe au jet d'eau - Utilise de l'eau à haute pression et des médias abrasifs pour couper sans déformation due à la chaleur. Cette méthode convient aux matériaux sensibles à la chaleur, mais elle est plus lente et plus coûteuse pour les pièces simples.

- Poinçonnage ou estampage - La meilleure solution pour la production en grande série. Bien que l'outillage nécessite un investissement initial, ces méthodes sont très efficaces pour les séries répétées, offrant des résultats rapides, cohérents et peu coûteux une fois que l'outillage est prêt.

Le choix du bon procédé en fonction du matériau, de la quantité et des exigences de précision peut avoir un impact majeur sur le coût et le délai d'exécution.

Combiner les opérations pour rationaliser la production

La combinaison de plusieurs étapes de fabrication en une seule opération permet de gagner du temps, de réduire les manipulations et de maintenir la précision. Par exemple, les machines modernes peuvent couper et plier des pièces en une seule fois, tandis que d'autres peuvent poinçonner, former et tarauder des composants en un seul passage.

L'utilisation d'équipements multifonctions permet de minimiser les changements de configuration, de raccourcir les délais d'exécution et de réduire les besoins en main-d'œuvre.

Les choix de conception peuvent également favoriser l'intégration des processus. L'ajout de languettes, de fentes ou de caractéristiques autobloquantes élimine les étapes supplémentaires d'alignement ou de soudage. L'incorporation de mécanismes de fixation automatique peut remplacer l'assemblage manuel, ce qui améliore encore l'efficacité et réduit les coûts.

Conclusion

Réduire les coûts de fabrication de la tôle ne signifie pas diminuer la qualité. En améliorant l'efficacité de la conception, en choisissant des matériaux appropriés et en optimisant les méthodes de production, vous pouvez réduire considérablement vos dépenses tout en conservant des performances solides et fiables.

Une collaboration étroite avec les fournisseurs et les fabricants ajoute encore plus de valeur, en aidant à identifier les possibilités de réduction des coûts, à réduire les déchets et à améliorer le flux de travail global. Ensemble, ces stratégies permettent une production plus rapide, une meilleure précision et une plus grande rentabilité.

Prêt à réduire vos coûts de fabrication ? Envoyez-nous dès aujourd'hui vos dessins de pièces ou vos fichiers 3D. Notre équipe d'ingénieurs examinera votre conception, fournira des suggestions pratiques de DFM et vous aidera à optimiser les coûts, les performances et les délais.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.