Tous les ingénieurs connaissent ce moment où un modèle 3D parfait ne se déploie tout simplement pas. Ce qui semble parfait à l'écran se transforme soudain en un véritable problème : les coins se déchirent, les courbes se déforment ou les trous ne s'alignent pas. Le plus frustrant ? Ces problèmes ne surgissent pas de nulle part. Il est possible de les prévoir et de les éviter.

Dans le domaine de la fabrication de tôles, la frontière entre une production sans heurts et une nouvelle conception coûteuse dépend souvent de quelques habitudes de conception. Des études montrent qu'environ 60% des conceptions de tôles présentent des problèmes de pliage qui auraient pu être évités. La plupart de ces problèmes sont dus à une épaisseur inégale ou à des trous et des découpes mal placés.

Chez Shengen, nos ingénieurs vérifient des centaines de fichiers 3D chaque mois. Nous constatons toujours les mêmes erreurs : de petits détails dans la CAO qui entraînent de gros problèmes lors de la fabrication. Pour vous aider à éviter ces problèmes, voici neuf règles simples qui permettent de faire le lien entre la conception numérique et la production réelle.

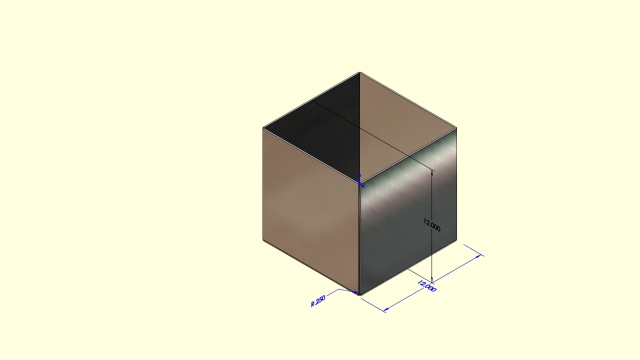

Comparaison des méthodes de conception des tôles : Plats et pleins

Lorsque vous créez des pièces en tôle, vous pouvez partir de deux directions : la modélisation à plat d'abord ou la conversion de solide en tôle.

La modélisation à plat commence par une disposition à plat, puis ajoute des courbes. Cette approche vous permet de mieux contrôler l'emplacement des courbes, les reliefs et le flux de matière. Elle est parfaite pour les pièces telles que enceintes, panneaux, et supports là où la précision est vraiment importante.

La conversion solide-tôle, quant à elle, commence par un modèle solide 3D complet qui est ensuite transformé en tôle. Cette méthode est plus rapide pour les dessins conceptuels, mais plus risquée lors de la mise à plat, en particulier si le modèle présente des épaisseurs différentes ou des zones de chevauchement.

La bonne méthode dépend de votre projet. Pour les prototypes rapides, commencer par un solide permet de gagner du temps. En revanche, pour les grandes séries ou les assemblages nécessitant des tolérances serrées, commencer à plat permet de réduire les erreurs et d'assurer l'homogénéité des pièces d'un lot à l'autre.

Règle 1 : Commencer avec les bons outils de CAO pour la tôlerie

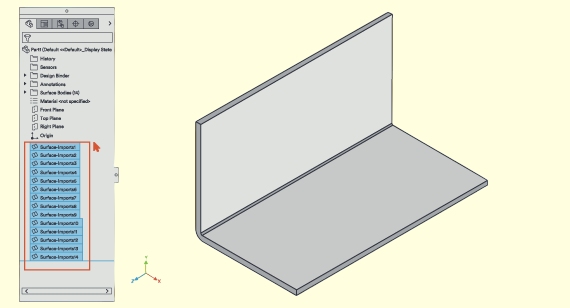

Utilisez toujours les outils de tôlerie intégrés à votre logiciel de CAO dès le départ. Des commandes telles que "Convertir en tôle", "Aplatir" et "Déplier" aident votre système à comprendre comment les coudes, les brides et les reliefs se comportent dans la réalité.

Lorsque vous concevez à l'aide de ces outils, votre modèle conserve une épaisseur cohérente, des formes de pliage précises et des reliefs appropriés. Si vous ne les utilisez pas, des erreurs de dépliage peuvent apparaître, comme des parois inégales, des faces qui se chevauchent ou des motifs plats qui ne fonctionnent pas.

Avant de procéder à la modélisation, vérifiez l'épaisseur de votre matériau, rayon de courbure, et Facteur K correspondre aux normes de votre usine. Le fait de régler ces détails dès le départ permet d'éviter les retouches et d'économiser du temps et de l'argent par la suite.

Règle 2 : Maintenir une épaisseur de matériau uniforme

Le maintien d'une épaisseur constante est la clé d'une conception fiable de la tôle. Lorsque l'épaisseur de la paroi varie, il devient difficile de prévoir votre modèle plat. Les courbes s'étirent de manière irrégulière, les trous ne s'alignent plus et les pièces finales perdent en précision.

Utilisez toujours la même épaisseur sur l'ensemble de la pièce. Pour l'acier inoxydable, une fourchette de 0,8 à 2,0 mm fonctionne bien. Pour l'aluminium, une épaisseur de 1,0 à 3,0 mm est typique. Si vous avez besoin de plus de résistance, ajoutez des nervures ou des supports au lieu d'augmenter l'épaisseur de la paroi.

Une épaisseur uniforme rend le pliage plus prévisible et réduit le temps de préparation dans l'atelier. Elle permet également de s'assurer que chaque pièce produite correspond à la conception d'origine.

Règle 3 : Appliquer le rayon de courbure et le facteur K corrects

Après avoir réglé l'épaisseur, contrôlez la façon dont la feuille se plie. Le rayon de courbure influe sur l'écoulement du matériau. S'il est trop serré, le métal risque de se fissurer. S'il est trop large, la forme du pli devient floue. Un point de départ sûr consiste à maintenir le rayon de courbure intérieur égal à l'épaisseur du matériau.

Le facteur K définit l'ampleur de l'étirement du métal lors du pliage. La plupart des matériaux se situent entre 0,3 et 0,5. Les métaux plus tendres comme l'aluminium donnent généralement de meilleurs résultats autour de 0,33, tandis que les métaux plus résistants comme l'acier inoxydable donnent de bons résultats autour de 0,45.

Avec le bon facteur K et le bon rayon de courbure, votre système de CAO peut calculer des longueurs plates précises. Cela garantit que la pièce formée finale correspond parfaitement à la conception une fois qu'elle quitte la presse plieuse.

Règle n° 4 : utiliser correctement l'allègement de la courbure et l'allègement des angles

Chaque pli a besoin d'un peu d'espace pour bouger. Lorsque le métal se plie, le bord intérieur est comprimé tandis que l'extérieur s'étire. Sans un espace suffisant, cette contrainte peut entraîner des fissures, des renflements ou des marques visibles sur la pièce finie.

Ajouter des fentes de décharge étroites aux endroits où les brides rencontrent des coudes. Une bonne règle consiste à faire en sorte que la largeur de la fente soit au moins égale à l'épaisseur du matériau. Pour les angles, utilisez de petites encoches rectangulaires ou en forme de V pour éviter les déchirures.

Une conception adéquate de l'allègement contribue également à finition de surface. Peinture ou revêtement en poudre s'écoule plus uniformément dans les coins au lieu de s'accumuler dans les zones étroites. Quelques millimètres d'espace libre lors de la conception peuvent permettre d'économiser des heures de ponçage ou de retouche par la suite.

Règle 5 : Éloigner les éléments des lignes de pliage

Même un simple trou placé trop près d'un coude peut causer des problèmes. Lorsque le métal se forme, les éléments situés à proximité peuvent s'étirer, se déformer ou présenter des marques d'emboutissage.

Les trous, les fentes ou les formes gaufrées doivent se trouver à une distance d'au moins quatre fois l'épaisseur du matériau par rapport à la ligne de pliage. Par exemple, si votre feuille a une épaisseur de 1 mm, veillez à ce que les caractéristiques soient au moins à 4 mm du pli.

Ce petit détail protège à la fois votre pièce et l'outillage de la presse plieuse. Un trou mal placé peut provoquer un mauvais pliage ou même rayer une matrice, ce qui affecte l'ensemble du lot. Le respect de cet espacement permet d'assurer une production sans heurts et de réduire le nombre de pièces rejetées.

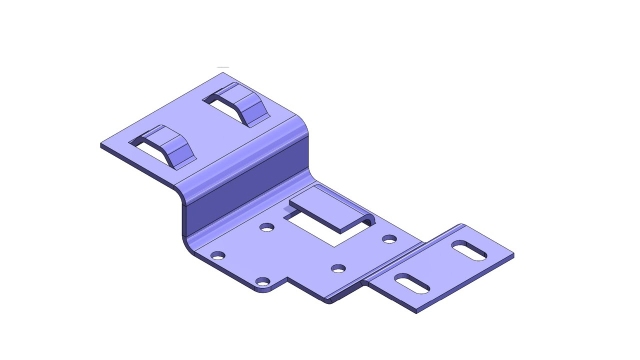

Règle 6 : Planifier la fabricabilité dès le début

Une bonne conception n'est pas seulement une question de forme, c'est aussi une question de qualité de fabrication. Chaque machine de l'atelier a des limites, telles que la longueur de pliage, le jeu de la matrice et la profondeur de la gorge.

Avant d'arrêter votre conception, vérifiez avec votre équipe de fabrication. Assurez-vous que votre plus grande bride correspond à la capacité de la presse plieuse, que le matériau choisi correspond à l'outillage disponible et que les petites caractéristiques internes peuvent effectivement être découpées.

Même une petite erreur - comme une bride trop longue de 10 mm - peut arrêter la production. Penser à la fabricabilité dès le départ permet de gagner du temps, de réduire les déchets et d'éviter les remaniements de dernière minute. L'optimisation de l'agencement à plat peut même réduire de quelques pour cent l'utilisation des matériaux - une économie qui améliore directement votre prochain devis.

Règle 7 : Valider le motif plat avant la production

Une fois votre conception terminée, vérifiez toujours le modèle à plat avant de l'envoyer à la production. Utilisez la commande "Aplatir" ou "Déplier" de votre système de CAO pour voir à quoi ressemblera la pièce lorsqu'elle sera disposée. Si le modèle plat se chevauche, s'il manque des bords ou s'il ne se déplie pas, corrigez ces problèmes avant d'envoyer le fichier.

Exportez la mise en page plane sous forme de fichier DXF ou STEP et comparez-la à votre plan de coupe. Vérifiez que les trous sont alignés, que les lignes de pliage sont claires et que les bords sont correctement espacés. Même un petit décalage de 1 mm peut entraîner de graves problèmes lors de l'assemblage.

Cette étape ne prend que quelques minutes, mais elle permet d'éviter le gaspillage de matériaux, les retards de production et les retouches coûteuses une fois que la pièce arrive dans l'atelier.

Règle 8 : Tenir compte du comportement du matériau pendant le pliage

Le métal ne se plie pas toujours parfaitement. Chaque matériau s'étire, se comprime et se rétracte à sa manière après avoir été formé. Ne pas en tenir compte peut conduire à des pliages légèrement désaxés ou à des pièces qui ne s'emboîtent pas comme prévu.

Les matériaux souples comme l'aluminium reprennent généralement 1 à 3° de plus que l'acier inoxydable. Pour l'ajuster, vous pouvez réduire le rayon de courbure ou surcourber légèrement les pièces en aluminium pendant le formage.

Un essai de pliage rapide vous permet de confirmer les bons réglages. Au fil du temps, le fait de garder une trace de vos données de pliage réelles vous aidera à concevoir plus rapidement et à obtenir des résultats plus précis pour vos futurs projets.

Règle 9 : Prendre en compte les processus en aval

Même un modèle plat parfait doit être travaillé après avoir été formé. Soudage, le revêtement, et assemblée ont tous une incidence sur l'ajustement et l'aspect de votre pièce.

Laisser un espace supplémentaire pour les cordons de soudure, les rivets, ou fixations. Évitez les angles vifs où de la poudre ou de la peinture pourrait s'accumuler. Les revêtements peuvent ajouter 0,05 à 0,15 mm par côté, ce qui peut compliquer l'assemblage d'un boîtier étroit.

Si la pièce doit être soudée, ajoutez des encoches de décharge ou des trous de fixation pour contrôler la déformation due à la chaleur. En pensant à ces étapes de finition et d'assemblage dès le début, vous vous assurez que votre pièce a un aspect correct, qu'elle s'ajuste correctement et qu'elle fonctionne comme prévu une fois qu'elle est terminée.

Conclusion

Concevoir des pièces en tôle, ce n'est pas seulement créer des formes, c'est aussi créer une géométrie qui peut être fabriquée. Chaque règle de ce guide permet de combler le fossé entre la conception et la production dans le monde réel.

Commencez par utiliser les bons outils de CAO. Veillez à ce que l'épaisseur du matériau soit uniforme. Ajoutez les reliefs appropriés. Donnez aux caractéristiques une distance suffisante par rapport aux courbes. Validez votre modèle plat. Et pensez toujours à la façon dont la pièce sera soudée, revêtue et assemblée. Ces habitudes simples peuvent transformer un processus de fabrication complexe en un flux de travail fluide et prévisible.

Chez Shengen, nos ingénieurs appliquent ces principes tous les jours. Nous aidons nos clients à transformer des concepts 3D en pièces de tôlerie précises et rentables, prêtes à être produites.

Avant d'envoyer votre prochain appel d'offres, téléchargez votre fichier CAO pour un examen DFM gratuit. Notre équipe d'ingénieurs analysera votre conception, soulignera les risques potentiels et suggérera de petites améliorations qui réduiront les coûts et les délais, le tout dans un délai de 24 heures.

FAQ

Que se passe-t-il si un dessin en 3D ne peut pas être déplié ?

Cela signifie généralement que le modèle enfreint une ou plusieurs règles en matière de tôlerie - épaisseur incohérente, reliefs manquants ou brides qui se chevauchent. Ne recommencez pas. Simplifiez une caractéristique à la fois, vérifiez l'épaisseur des parois et appliquez à nouveau la commande de conversion de la tôle. Dans la plupart des cas, il s'agit simplement d'un petit problème de géométrie qui peut être résolu rapidement.

Comment choisir le bon facteur K pour mon matériau ?

Utilisez une valeur de départ de 0,33 pour l'aluminium et de 0,4-0,45 pour l'acier doux ou inoxydable. Effectuez un court essai de pliage en utilisant l'outillage réel de votre atelier pour ajuster ce chiffre. Le bon facteur K garantit que les dimensions de votre modèle plat correspondent précisément à la pièce formée.

Quelle est la meilleure façon de vérifier un modèle plat avant la fabrication ?

Aplatissez toujours votre modèle en CAO et exportez un fichier DXF. Comparez-le avec votre plan de coupe pour vérifier les chevauchements, les écarts ou les arêtes manquantes. Même une différence de 1 mm peut entraîner de graves problèmes d'assemblage après le formage.

En quoi le retour élastique diffère-t-il entre l'aluminium et l'acier inoxydable ?

L'aluminium a une plus grande élasticité, il se replie donc d'environ 1 à 3° de plus que l'acier inoxydable. Pour compenser, vous pouvez légèrement surcourber ou utiliser un rayon de courbure plus petit. L'acier inoxydable maintient plus régulièrement l'angle formé en raison de sa rigidité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.