La conception de pièces en tôle peut être frustrante. Les petites erreurs de conception entraînent souvent un gaspillage de matériaux, une augmentation des coûts et des retards. Les ingénieurs et les fabricants sont souvent confrontés à ces problèmes lorsque les pièces ne répondent pas aux spécifications ou ne peuvent être produites efficacement. Ces problèmes sont source de stress, de délais non respectés et de dépenses supplémentaires.

Vous pouvez éviter les erreurs les plus courantes dès le départ. Cela permet de gagner du temps, de réduire les coûts et d'assurer le bon déroulement de la production. Ce guide présente les principales erreurs de conception de tôles et explique comment les éviter.

1. Négliger la sélection des matériaux

Le matériau choisi détermine la résistance, le coût et la durée de vie d'une pièce. De nombreuses conceptions échouent parce que le matériau choisi dès le départ n'est pas le bon. Cela peut conduire à des pièces fragiles, à des dépenses plus élevées ou à des produits qui s'usent rapidement.

L'épaisseur a un impact significatif sur la résistance et la formabilité. Si la tôle est trop fine, la pièce peut se plier, se déformer ou se casser. Par exemple, l'acier d'une épaisseur inférieure à 0,8 mm se déforme souvent lors de l'emboutissage. D'autre part, les tôles d'une épaisseur supérieure à 5 mm nécessitent généralement des outils d'usinage plus coûteux qu'un simple emboutissage.

Les pièces en tôle sont souvent exposées à l'humidité, à la chaleur et aux produits chimiques. Ignorer la résistance à la corrosion peut entraîner une défaillance prématurée des pièces, en particulier à l'extérieur ou dans des environnements industriels. Par exemple, l'acier doux non traité peut commencer à rouiller en 48 heures seulement dans des conditions humides.

Les choix les plus courants sont l'acier inoxydable, qui résiste naturellement à la corrosion, ou l'aluminium avec anodisation pour une protection supplémentaire. Les revêtements tels que la peinture en poudre ou la galvanisation peuvent prolonger la durée de vie d'une pièce.

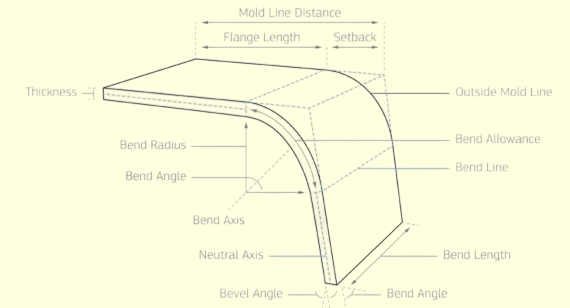

2. Négliger les rayons de courbure

Les rayons de courbure sont essentiels pour la solidité et la précision des pièces de tôle. Ne pas en tenir compte peut entraîner des fissures sur les bords, des pliages irréguliers ou des pièces qui ne s'emboîtent pas correctement. Des rayons de courbure corrects réduisent également les contraintes exercées sur les outils, ce qui prolonge leur durée de vie et réduit les coûts de production.

Si le rayon de courbure est trop faible, le métal s'étire trop et se fissure. Par exemple, l'acier laminé à froid a généralement besoin d'un rayon de courbure minimal égal à son épaisseur. Les métaux plus durs, comme l'acier inoxydable, peuvent nécessiter 1,5 à 2 fois l'épaisseur. Le non-respect de cette ligne directrice entraîne des pliages faibles et des taux de rebut plus élevés.

Dos d'âne se produit lorsque le métal tente de reprendre sa forme initiale après avoir été plié. Les alliages d'aluminium peuvent revenir de 2 à 3 degrés, tandis que les aciers à haute résistance peuvent revenir encore plus. Si les concepteurs n'en tiennent pas compte, la pièce finale peut être hors tolérance et nécessiter des retouches coûteuses. Pour éviter tout problème, il faut toujours inclure le retour élastique dans les calculs ou ajuster les angles de l'outillage pour le compenser.

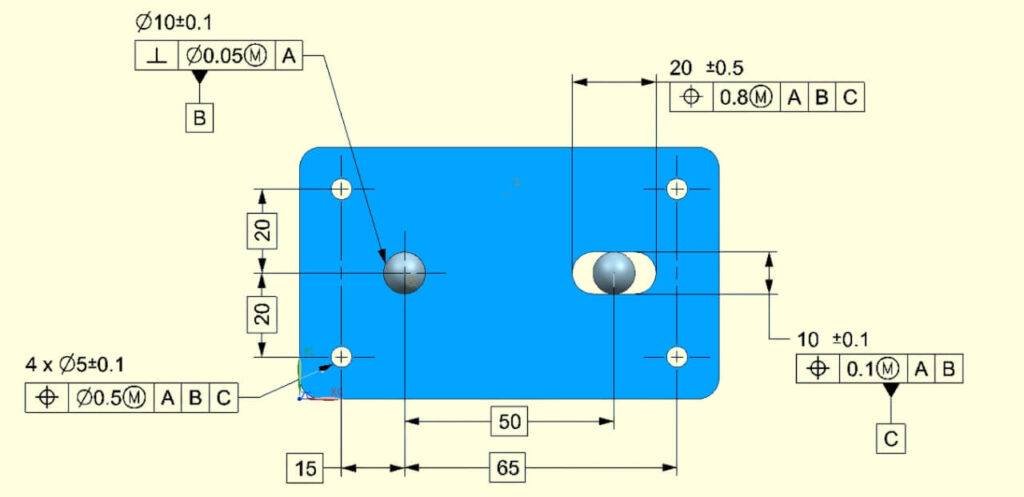

3. Conception sans tenir compte des tolérances

Tolérances déterminent la précision avec laquelle chaque pièce doit être fabriquée. Des tolérances mal choisies augmentent les coûts, entraînent des retards et créent des problèmes d'assemblage. Une bonne conception des tolérances permet d'équilibrer la fonction et la fabricabilité. Les concepteurs doivent fonder les limites sur la façon dont la pièce sera utilisée, et pas seulement sur ce qui semble parfait sur un dessin.

Les tolérances inutilement serrées augmentent le temps d'inspection et nécessitent des machines perfectionnées. Par exemple, une tolérance de ±0,01 mm sur un simple support peut coûter jusqu'à trois fois plus cher qu'une tolérance de ±0,1 mm. De nombreuses pièces de tôle, en particulier les composants non critiques, n'ont pas besoin d'une telle précision. L'assouplissement des tolérances, lorsqu'il est possible, permet de réduire les coûts sans affecter les performances.

Des tolérances lâches ou incohérentes peuvent entraîner des écarts, des erreurs d'ajustement ou un surcroît de travail manuel lors de l'assemblage. Même un décalage de 0,5 mm dans le placement des trous peut empêcher l'alignement des boulons et ralentir la production. Dans le cas d'une fabrication en grande série, de telles erreurs peuvent entraîner le rejet de milliers d'unités.

4. Ignorer les exigences en matière de trous et de fentes

Les trous et les fentes sont monnaie courante dans les pièces en tôle, mais un mauvais emplacement ou un mauvais dimensionnement peut affaiblir la pièce, endommager les outils ou augmenter les coûts. Une bonne conception garantit que les pièces sont solides et faciles à produire.

Si les trous sont trop proches d'un bord, le matériau environnant peut se déchirer ou se déformer pendant le formage. Une règle courante consiste à maintenir la distance au bord à au moins 1,5 fois le diamètre du trou. Pour les courbes, les trous doivent être décalés d'au moins deux fois l'épaisseur du matériau afin d'éviter les déformations. Ignorer ces directives réduit la résistance de la pièce et augmente les rebuts.

Les trous minuscules sont difficiles à perforer ou à découper au laser. Une bonne règle est que la taille du trou ne doit pas être inférieure à l'épaisseur du matériau. Par exemple, la découpe d'un trou de 1 mm dans un acier de 2 mm peut casser les poinçons et provoquer une chaleur excessive lors de la découpe au laser. Les trous surdimensionnés posent également des problèmes et nécessitent souvent des étapes d'usinage supplémentaires.

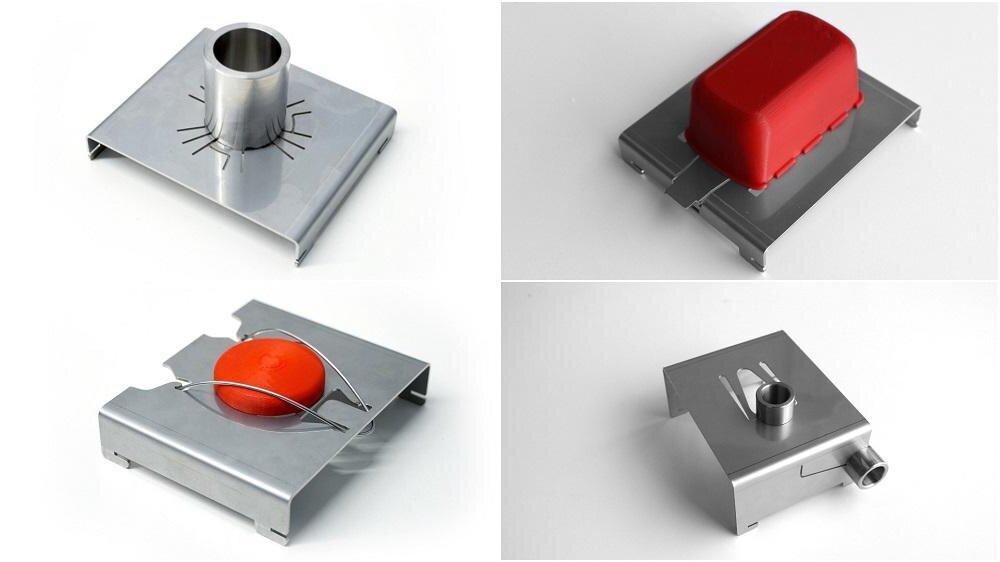

5. Complication excessive de la géométrie des pièces

Les conceptions complexes peuvent paraître impressionnantes, mais elles augmentent souvent les coûts et ralentissent la production. Chaque pliage, découpe ou caractéristique supplémentaire ajoute des temps d'outillage, de réglage et de traitement. En général, ces ajouts n'améliorent pas la fonction de la pièce.

Les coudes supplémentaires augmentent les étapes de production et augmentent le risque de désalignement. Par exemple, l'ajout de trois coudes au lieu d'un peut doubler le temps de formage et l'usure des outils. Les caractéristiques telles que les découpes décoratives ou les angles serrés rendent les pièces plus fragiles et plus difficiles à manipuler. Les concepteurs doivent se concentrer sur la fonction et supprimer les caractéristiques qui n'améliorent pas les performances.

Certaines formes nécessitent des matrices spéciales ou un usinage secondaire. Les angles aigus, les canaux profonds ou les courbes complexes peuvent ne pas fonctionner avec des presses plieuses ou des rouleaux standard. Dans ces cas, les fabricants ont besoin d'un outillage sur mesure, qui peut coûter des milliers d'euros et ajouter des semaines à la production. Concevoir des pièces adaptées à l'outillage standard permet de respecter le calendrier et le budget des projets.

6. Oublier les méthodes de fixation et d'assemblage

La fixation et l'assemblage sont des éléments essentiels de la conception des tôles, mais ils sont souvent négligés. Une mauvaise planification peut entraîner des problèmes d'assemblage, des joints fragiles ou des reconceptions coûteuses. Envisager les méthodes d'assemblage dès le départ permet de créer des pièces plus solides et d'accélérer la production.

Soudage a besoin d'espace pour les outils et le contrôle de la chaleur. Si la conception laisse peu de place aux soudeurs ou aux bras robotisés, les joints risquent d'être incomplets ou inégaux. Par exemple, les coins étroits peuvent piéger la chaleur, ce qui entraîne des déformations ou des soudures fragiles. Un simple espace de 10 à 15 mm facilite souvent le soudage et le rend plus fiable.

Attaches Il faut également que la taille et l'espacement des trous soient corrects. Si les vis ou les rivets sont trop rapprochés, la tôle risque de se fissurer sous l'effet de la charge. La règle générale est de laisser un espace d'au moins deux fois le diamètre de la fixation entre les trous. Les inserts tels que les écrous PEM nécessitent un espace supplémentaire pour les outils d'installation.

7. Ne pas tenir compte de la direction des grains et de l'anisotropie

La tôle est laminée pendant la production, ce qui crée un grain dans le matériau. Ce grain influe sur la façon dont le métal se plie, s'étire et résiste à la fissuration. Ignorer la direction du grain peut conduire à des pliages faibles, à des déformations ou à la défaillance de la pièce pendant le formage.

Le pliage contre le grain augmente le risque de fissures, en particulier dans les métaux durs comme l'acier inoxydable ou les alliages d'aluminium. Les tests montrent que le pliage dans le sens du grain peut réduire la ductilité de 50% par rapport au pliage dans le sens du grain. Une approche sûre consiste à placer les pliages parallèlement au grain chaque fois que cela est possible, afin de maintenir la solidité des pièces et de réduire les défaillances.

L'anisotropie signifie que le métal se comporte différemment selon la direction. Si elle n'est pas prise en compte, les pièces peuvent se déformer ou se tordre pendant le formage. Par exemple, une bride allongée pliée en travers du grain peut se déformer de plusieurs millimètres et nécessiter des travaux de reprise. Les concepteurs peuvent réduire ce risque en augmentant les rayons de courbure, en choisissant des températures plus douces ou en alignant l'orientation de la pièce sur le grain.

8. Ne pas optimiser la disposition des motifs plats

L'agencement des modèles plats détermine l'efficacité de la découpe des pièces dans la tôle. Une mauvaise disposition entraîne un gaspillage de matériau, une augmentation des coûts et un ralentissement de la production. Les concepteurs qui sautent cette étape sont souvent confrontés à des taux de rebut plus élevés et à des délais d'exécution plus longs.

Les pièces placées au hasard sur la feuille laissent des espaces importants, ce qui entraîne un gaspillage de matière précieuse. Si la disposition n'est pas optimisée, les rebuts peuvent atteindre 10-20% de matière première. L'utilisation d'un logiciel ou d'une planification manuelle minutieuse pour imbriquer étroitement les pièces permet de réduire les rebuts et les coûts.

Les tôles sont disponibles dans des dimensions standard, telles que 4×8 ft (1,22×2,44 m) ou 5×10 ft (1,52×3,05 m). Concevoir des pièces sans tenir compte de ces dimensions peut nécessiter de découper des tôles surdimensionnées, ce qui augmente le coût des matériaux et le temps de traitement. L'alignement des dimensions des pièces sur les tôles disponibles améliore l'efficacité et réduit les déchets.

9. Négliger les besoins en matière de finition et de post-traitement

Les finitions de surface et le post-traitement affectent la qualité, les performances et la durée de vie des pièces de tôlerie. Ignorer ces besoins lors de la conception peut conduire à des pièces qui ne s'ajustent pas, qui se corrodent rapidement ou qui échouent à l'inspection.

Les revêtements comme peinture en poudre, anodisation, ou Revêtement en zinc ajoutent de l'épaisseur à la pièce. Si l'on n'en tient pas compte, les trous peuvent devenir trop petits, se plier trop serrés ou desserrer les assemblages. Par exemple, le revêtement par poudre peut ajouter 0,05 à 0,2 mm par côté. La prise en compte de cet élément dans la conception permet d'éviter les interférences et de garantir un ajustement correct après la finition.

Les arêtes vives peuvent provoquer des blessures, des problèmes d'assemblage ou une usure prématurée. Ébavurage et l'arrondi des bords lissent les bords et améliorent la sécurité. Sauter ces étapes peut faire gagner du temps dans un premier temps, mais cela conduit souvent à des retours ou à des reprises. Concevoir en tenant compte du traitement des bords permet d'éviter les retards et de garantir une qualité constante.

Il n'existe pas de règle unique permettant d'éviter tous les problèmes de conception des tôles, mais ces neuf conseils mettent en évidence les pièges les plus courants. En les suivant, vous pourrez créer des pièces plus solides et plus efficaces et réduire les retards de production.

Pour plus d'informations, consultez un ingénieur en tôlerie expérimenté qui pourra examiner votre conception et suggérer des améliorations. Pour démarrer votre prochain projet, préparez votre modèle CAO 3D et demandez un devis rapideLe devis interactif vous permet de voir comment votre modèle se comporte en production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.