La tôle est utilisée partout, des panneaux d'équipement aux boîtiers électroniques. Pourtant, de nombreuses conceptions se heurtent toujours aux mêmes problèmes : coûts plus élevés, gaspillage de matériaux et pièces plus difficiles à assembler. Ces problèmes ne sont généralement pas dus à de mauvaises compétences en matière de fabrication. Ils sont souvent dus à de petits choix effectués au début de la phase de conception.

Toutes les pièces de tôlerie commencent de la même manière : une tôle plate d'épaisseur uniforme. Ce fait fondamental guide chaque pliage, chaque coupe et chaque choix de matériau. Lorsque les concepteurs en tiennent compte, les pièces deviennent plus faciles à produire, plus résistantes et plus rentables. Dans le cas contraire, les problèmes se traduisent par des retards, des modifications de conception et des dépenses supplémentaires.

Cela soulève une question simple : Comment concevoir des pièces de tôlerie plus intelligentes dès le départ ? Voici sept méthodes pratiques pour améliorer les pièces de tôlerie, réduire les coûts cachés et obtenir de meilleurs résultats de fabrication.

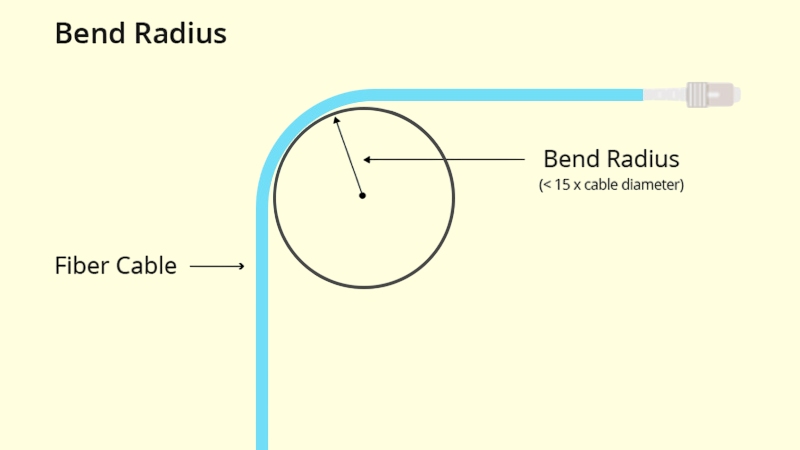

Mise en œuvre des normes relatives au rayon de courbure

Le métal ne se plie pas comme le papier. Lorsqu'il tourne, le côté extérieur s'étire et le côté intérieur se comprime. Si le rayon est trop petit, le côté étiré peut se fendre. S'il est trop grand, le pliage peut sembler faible ou inachevé. Les tests montrent que des pliages plus serrés que l'épaisseur de la feuille augmentent le risque de fissures de plus de 50%. Une bonne rayon de courbure maintient les pièces solides, cohérentes et propres.

Règles générales

- Le rayon de courbure doit être au moins égal à l'épaisseur de la tôle.

- Augmentez le rayon au fur et à mesure que la tôle devient plus épaisse. Par exemple, une tôle d'acier de 3 mm a souvent besoin d'un rayon de 3 à 5 mm pour être pliée en toute sécurité.

- Utiliser le même rayon sur l'ensemble d'une pièce permet de gagner du temps et de réduire les coûts.

- Évitez de mélanger des courbes larges et des courbes aiguës dans la même pièce, sauf en cas d'absolue nécessité.

Les erreurs à éviter

- L'utilisation de rayons nuls ou presque nuls, qui provoquent presque toujours des fissures.

- Ignorer le sens du grain de la tôle. Le pliage en travers du grain peut réduire la fissuration par rapport au pliage dans le sens du grain.

- Négliger l'effet des finitions de surface. Les revêtements tels que la peinture ou le placage ajoutent de l'épaisseur et modifient la façon dont la tôle se plie.

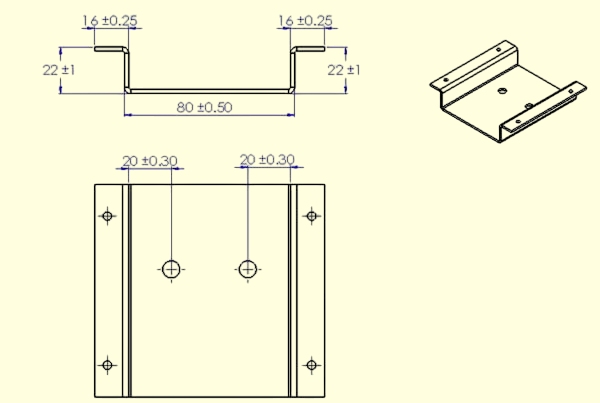

Garder des tolérances réalistes

Chaque processus de coupe et de pliage a des limites naturelles. C'est le cas par exemple, découpe au laser peuvent généralement maintenir des tolérances de ±0,1 mm sur les feuilles minces, tandis que les Poinçonnage CNC permet souvent d'obtenir environ ±0,2 mm. Lorsque les ingénieurs demandent des tolérances plus serrées, des outils spéciaux ou des inspections supplémentaires peuvent être nécessaires. Dans de nombreux cas, cela augmente les coûts et les délais sans améliorer les performances.

Règles générales

- Les tolérances serrées ne sont utilisées que pour les caractéristiques qui affectent la fonction.

- Appliquez des tolérances standard pour les dimensions non critiques. Dans le cas de la tôle, une tolérance de ±0,1-0,2 mm convient dans la plupart des cas.

- Adapter les tolérances au processus. Par exemple, la longueur d'une bride courbée peut varier de ±0,3 mm, tandis qu'une fente découpée au laser peut rester dans une fourchette de ±0,1 mm.

- Pour éviter toute confusion, veillez à ce que les styles de tolérance soient cohérents sur l'ensemble du dessin.

Les erreurs à éviter

- Appliquer des tolérances strictes à chaque caractéristique. Cela rend les pièces plus difficiles à fabriquer et augmente les coûts d'inspection.

- Nous oublions souvent que le pliage ajoute des variations. Un angle de pliage de 90° peut varier d'environ ±1° en fonction de l'épaisseur du matériau et du retour élastique.

- Ne pas tenir compte de l'influence de la finition sur la taille. Le revêtement par poudre peut ajouter 0,05-0,1 mm par côté, bloquant ainsi les trous bien ajustés.

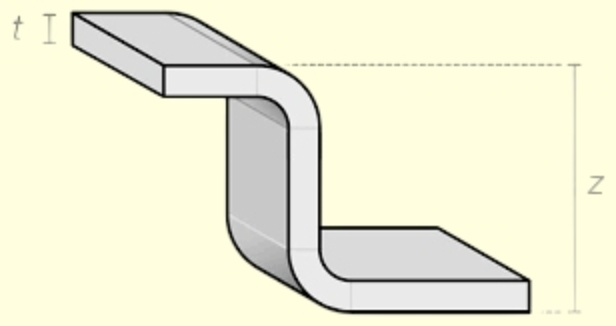

Conception de décalages et de coudes en Z efficaces

Les décalages créent une marche dans la tôle afin que deux pièces puissent s'emboîter sans interférence. Les plis en Z ont le même objectif mais fonctionnent dans des espaces plus restreints. Les deux sont largement utilisés dans les supports, couvertures, et enceintes. Un décalage bien conçu aide les pièces à s'ajuster comme prévu, tandis qu'un décalage mal conçu peut entraîner des lacunes, des points faibles ou des problèmes d'assemblage.

Règles générales

- La hauteur du décalage doit être égale ou supérieure à deux fois l'épaisseur de la feuille. Par exemple, une feuille de 2 mm nécessite généralement un décalage de 4 mm pour l'espace libre.

- Utiliser des rayons de courbure cohérents des deux côtés du décalage. Cela permet d'éviter les torsions ou les déformations.

- Planifiez soigneusement la direction du décalage afin d'éviter les collisions avec les courbes voisines.

- Espacer suffisamment les plis en Z. Un espace d'au moins trois fois l'épaisseur de la tôle entre les plis permet d'éviter les déformations.

Les erreurs à éviter

- La conception de décalages inférieurs à l'épaisseur de la tôle a souvent pour effet d'écraser le pli et d'affaiblir la pièce.

- Le chevauchement des décalages avec d'autres lignes de pliage peut provoquer des déformations.

- Ignorer le relief du pliage. En l'absence de relief, les angles vifs peuvent se déchirer lors du pliage.

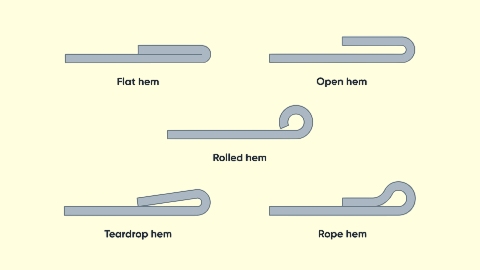

Mise en œuvre de techniques d'ourlet robustes

Ourlet plie le bord d'une pièce de tôle sur elle-même. Un ourlet ne se contente pas de couvrir les arêtes vives. Il renforce la pièce et l'aide à résister aux forces de flexion. Dans la construction automobile, par exemple, les panneaux ourlés peuvent supporter des charges plus importantes et présenter moins de vibrations.

Règles générales

- La longueur de l'ourlet doit être au moins quatre fois supérieure à l'épaisseur de la feuille. Par exemple, une feuille de 1 mm doit avoir une longueur d'ourlet de 4 mm ou plus.

- Utiliser un rayon de courbure au moins égal à l'épaisseur de la tôle avant de l'aplatir. Cela permet d'éviter les fissures lors de l'étape finale de formage.

- Concevoir des ourlets ouverts (pas complètement fermés) lorsque l'espace ou l'outillage ne permet pas de les fermer hermétiquement.

- Ajouter des encoches dans les coins pour éviter que le métal ne se déchire lorsqu'il se plie.

Les erreurs à éviter

- Faire des ourlets trop courts, ce qui les fait s'ouvrir ou se fendre.

- Aplatir l'ourlet en une seule étape au lieu de deux. Cela crée souvent des plis.

- Ignorer l'épaisseur du revêtement. La peinture ou le placage à l'intérieur d'un ourlet peut s'accumuler et entraîner une mauvaise fermeture.

Placement parfait des trous, des fentes et des encoches

Les trous, les fentes et les encoches sont essentiels à l'ajustement et au fonctionnement des pièces de tôle. Ils guident fixationsIls permettent la circulation de l'air et facilitent l'assemblage. Le fait de les placer trop près des arêtes ou des courbes peut créer des tensions lors du formage, ce qui entraîne souvent des fissures ou des déformations.

Règles générales

- Les trous doivent être éloignés des lignes de pliage d'au moins deux fois l'épaisseur de la tôle. Par exemple, les trous d'une feuille de 2 mm doivent se trouver à au moins 4 mm d'un pli.

- Maintenir au moins une épaisseur de feuille entre les bords du trou et le bord de la feuille afin d'éviter les déchirures.

- Utilisez des tailles de trous standard qui correspondent à l'outillage courant. Un trou de 5 mm est plus facile et moins coûteux qu'un trou de 5,2 mm.

- Ajoutez des coupes d'allègement pour les encoches afin de réduire l'accumulation de contraintes lors du cintrage.

Les erreurs à éviter

- Le fait de placer les trous trop près des coudes peut déformer la pièce lors du formage.

- L'utilisation de trous de taille inhabituelle augmente les coûts en raison de l'utilisation d'un outillage spécial.

- Concevoir des bandes minces entre les trous ou les fentes. Les espaces inférieurs à 1,5 fois l'épaisseur du matériau peuvent céder sous l'effet de la charge.

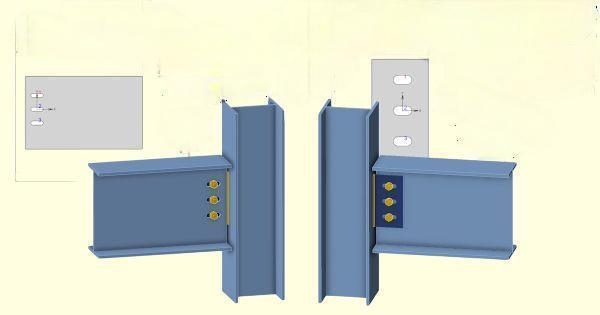

Tirer parti des solutions avancées de fixation et d'insertion

Les fixations et les inserts permettent d'assembler des pièces de tôle sans soudure. Ils créent des joints solides et cohérents et accélèrent l'assemblage. Les options modernes telles que les écrous autoserrants, les goujons et les écrous à rivets augmentent la flexibilité de la conception et réduisent le travail supplémentaire. Ils permettent de réaliser des économies, d'améliorer la résistance et de simplifier les réparations lorsqu'ils sont utilisés à bon escient. Une mauvaise sélection ou un mauvais placement peut toutefois affaiblir les joints et provoquer des défaillances.

Règles générales

- Adapter le type de fixation à l'épaisseur du matériau. Utilisez des écrous autofreinés pour les tôles fines (0,8-2,5 mm) et des écrous à rivets pour les matériaux plus épais ou plus souples.

- Placer les inserts loin des courbes ou des bords. Respecter une distance d'au moins deux fois l'épaisseur de la tôle afin d'éviter toute déformation pendant l'installation.

- Normaliser les tailles des fixations sur l'ensemble d'une conception. Cela réduit les changements d'outils et accélère l'assemblage.

- Planifiez la méthode d'installation à l'avance. Certains inserts nécessitent des outils de montage à la presse, tandis que d'autres fonctionnent avec des outils manuels.

Les erreurs à éviter

- Les trous filetés sont utilisés directement dans les tôles fines. Les filets peuvent se dénuder facilement et réduire la durée de vie des pièces.

- Le fait de placer les inserts trop près des coins ou d'autres trous affaiblit la feuille.

- Ignorer l'épaisseur du revêtement. La peinture ou le placage peuvent obstruer les filets s'ils ne sont pas pris en compte.

Mise en œuvre de finitions protectrices et esthétiques

Finitions prolongent la durée de vie des pièces en tôle, améliorent les performances et donnent un aspect plus propre. Elles protègent contre la corrosion, les rayures et l'usure tout en améliorant l'aspect du produit. Choisir la bonne finition dès le début de la conception permet d'éviter les problèmes d'ajustement et de durabilité ultérieurs.

Règles générales

- Choisir les finitions en fonction de l'environnement. Revêtement en poudre est adapté à une utilisation en extérieur, tandis que anodisation fonctionne bien pour les pièces en aluminium.

- Prévoyez une épaisseur supplémentaire. Le revêtement par poudre ajoute 0,05-0,1 mm par côté, ce qui peut réduire la taille des trous.

- Normaliser les finitions d'une ligne de produits pour réduire les coûts et simplifier la production.

- Étiqueter clairement les finitions dans les dessins de conception afin que les fabricants sachent ce qu'il faut appliquer.

Les erreurs à éviter

- L'ajout de finitions à un stade avancé du processus peut entraîner des problèmes de jeu dans les assemblages serrés.

- Sur-spécifier des finitions qui ne sont pas nécessaires. Une simple couche de zinc peut suffire lorsque l'acier inoxydable n'est pas nécessaire.

- Ignorer la préparation de la surface. Les surfaces sales ou huileuses peuvent faire s'écailler rapidement la peinture ou le placage.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.