L'usinage de pièces complexes n'est jamais une tâche facile. Les ingénieurs et les fabricants travaillent quotidiennement avec des tolérances serrées, des formes complexes et des exigences élevées en matière de matériaux. De nombreux projets échouent non pas parce que la conception est défectueuse, mais parce que de petits détails - tels que l'emplacement du trou, l'accès à l'outil ou le maintien de la pièce - ont été négligés au début du processus.

Cet article a été rédigé dans le but de combler cette lacune. Il vise à partager des idées claires et utiles qui simplifient, accélèrent et améliorent la fiabilité de l'usinage de pièces complexes. En examinant les défis courants et en fournissant des conseils pratiques, nous souhaitons aider les ingénieurs, les concepteurs et les équipes de production à réduire les essais et les erreurs, pour obtenir au final des résultats plus stables.

Examinons maintenant chaque domaine étape par étape et voyons comment une conception innovante et une planification minutieuse peuvent transformer des pièces complexes en projets d'usinage fluides et réussis.

1. Planifier soigneusement l'emplacement des trous

Lors de la conception des pièces, tenez compte de l'espacement et de la profondeur dès le début du processus. Éloignez les trous des arêtes, des parois minces et des coins pour éviter les déformations. Les trous placés trop près les uns des autres peuvent enlever trop de matière à la fois, ce qui crée de la chaleur et réduit la précision dimensionnelle.

Le regroupement des trous par taille et par profondeur peut rationaliser le processus de production. Il permet de réduire les changements d'outils et de maintenir des conditions d'usinage cohérentes. Pour les trous profonds, le perçage par étapes est le plus efficace : commencez par un trou pilote plus petit et agrandissez-le progressivement. Cela permet de maintenir la stabilité de l'outil et d'assurer un meilleur enlèvement des copeaux.

À titre de référence, les trous dans l'axe peuvent généralement avoir un diamètre de 1 mm. En revanche, les trous latéraux ou radiaux doivent être légèrement plus grands, de l'ordre de 2 mm, afin de maintenir la résistance et d'éviter la déformation de l'outil. Les trous profonds ne doivent généralement pas dépasser six fois le diamètre du trou pour éviter l'instabilité.

Dans la mesure du possible, alignez les trous sur des axes communs. Cela permet à la machine de réaliser plusieurs trous en une seule fois, ce qui améliore la précision et réduit le temps de cycle. Si des trous angulaires ou décentrés sont nécessaires, simulez les trajectoires des outils en 3D pour vérifier les problèmes de dégagement et éviter les collisions.

2. Gérer les caractéristiques profondes avec stratégie

Les caractéristiques profondes, telles que les poches, les fentes et les cavités, sont courantes dans les pièces complexes, mais elles nécessitent une planification minutieuse pour être usinées avec précision. Sans une approche appropriée, les outils longs peuvent se déformer ou vibrer, ce qui affecte à la fois la précision et la qualité de la surface. Des forces inégales lors de la coupe profonde peuvent également créer des contraintes internes, entraînant des déformations après l'usinage.

Utilisez l'outil le plus court pouvant atteindre la profondeur requise. Un outil plus court est plus rigide et produit une surface plus lisse. Lorsque des caractéristiques profondes sont nécessaires, enlevez le matériau en plusieurs passes progressives au lieu de couper toute la profondeur en une seule fois. Cela permet de maintenir des forces de coupe régulières et d'améliorer la durée de vie de l'outil.

À titre de référence, essayez de maintenir la profondeur d'une rainure ou d'une poche fraisée à six fois sa largeur. Aller au-delà de ce ratio augmente souvent le risque de vibration et de déviation de l'outil. Laissez au moins 0,5 mm d'épaisseur de paroi à côté de la caractéristique pour maintenir la résistance et éviter les déformations. Pour les rainures extérieures sur les pièces tournées, la profondeur doit être inférieure à 24,1 mm et la largeur doit être inférieure à 1,2 mm. Le respect de ces limites fondamentales permet de trouver un équilibre entre précision et stabilité.

3. Concevoir de meilleurs filetages et inserts

Commencez par choisir la taille de filetage et la classe d'ajustement correctes pour votre pièce. Pour les filetages intérieurs, assurez-vous que la paroi environnante est suffisamment épaisse pour éviter les fissures ou les déformations pendant le processus de coupe. Évitez de placer les trous filetés trop près des arêtes ou des sections minces, car cela peut affaiblir la pièce et causer des problèmes d'assemblage.

Choisissez les méthodes de création de filets en fonction du matériau. Les métaux durs fonctionnent souvent mieux avec le fraisage de filets, qui produit des filets propres et permet des ajustements mineurs sans nécessiter de changement d'outils. Les métaux plus tendres, tels que l'aluminium, peuvent être taraudés efficacement, mais une bonne lubrification et un contrôle des copeaux sont nécessaires pour éviter les déchirures ou le grippage.

Supposons que la pièce comporte plusieurs éléments filetés ; regroupez les filets de même taille et de même type. Cela réduit la nécessité de changer d'outil et raccourcit le temps de cycle. L'utilisation de filets de taille standard dans la mesure du possible est également utile. Les filetages personnalisés peuvent ralentir la production, compliquer la maintenance et augmenter le risque d'erreurs.

4. Un texte simple et pratique

L'ajout de textes, de logos ou d'étiquettes aux pièces usinées est courant, mais il peut ralentir la production et augmenter les coûts s'il n'est pas conçu avec soin. Polices très détaillées, gravures profondesUn texte simple est plus facile à usiner, donne des résultats plus nets et évite les complications inutiles. Un texte simple est plus facile à usiner, donne des résultats plus nets et évite les complications inutiles.

Choisissez des polices de caractères claires et faciles à découper. Les polices sans empattement avec une largeur de trait constante, comme Arial ou Helvetica, sont les plus adaptées à l'usinage CNC. Évitez les polices décoratives ou cursives, dont les courbes fines et les détails fins sont difficiles à reproduire avec précision par les machines. Utilisez des caractères plus grands lorsque c'est possible, en particulier sur les petites pièces où l'accès aux outils est limité.

Contrôlez soigneusement la profondeur de la gravure. Un texte peu profond, de l'ordre de 0,2 à 0,5 mm, suffit généralement à assurer une bonne visibilité. Les gravures profondes nécessitent plus de passages et augmentent le risque de casse de l'outil. Si le texte est destiné à l'identification plutôt qu'à la fonction, la gravure en surface est plus rapide, plus propre et plus cohérente que la gravure en profondeur.

5. Ajouter les rayons appropriés aux angles

Concevez les angles internes avec des rayons qui correspondent au rayon de la fraise ou le dépassent légèrement. Par exemple, si vous utilisez une fraise de 6 mm, réglez le rayon de l'angle à au moins 3 mm ou un peu plus. Cela permet à l'outil de se déplacer en douceur sans laisser de matériau non coupé ni provoquer de tensions excessives. Des rayons plus grands vous permettront également de travailler à des vitesses d'avance plus élevées et de réduire l'usure de l'outil.

Évitez les rayons très petits ou incohérents sur des éléments similaires. Chaque taille différente peut augmenter le temps de programmation et nécessiter des outils distincts. L'utilisation de rayons uniformes dans la mesure du possible simplifie la configuration et améliore la répétabilité. Si les angles vifs sont essentiels, envisagez un processus secondaire tel que Usinage par électroérosion (EDM)Cette méthode permet d'obtenir des bords précis, mais elle est plus longue et plus coûteuse.

Les rayons améliorent également la résistance des pièces. Les angles vifs constituent des points de tension où des fissures peuvent apparaître, en particulier dans les pièces porteuses. L'ajout d'un rayon, même minime, répartit la contrainte de manière plus uniforme, ce qui améliore la durabilité et réduit le risque de défaillance par fatigue au fil du temps.

6. Prévoir l'accès aux outils

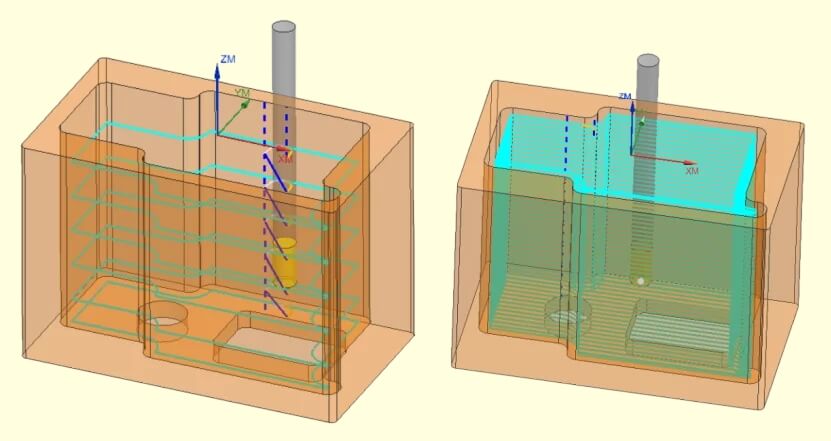

Avant l'usinage, visualisez la manière dont l'outil de coupe atteindra chaque caractéristique afin de garantir une opération en douceur. Chaque face, poche et trou doit pouvoir être atteint sans obstruction. Les caractéristiques profondes ou cachées peuvent nécessiter de légers ajustements de conception, tels que l'élargissement d'un angle ou le déplacement d'une caractéristique, afin de permettre aux outils standard de s'adapter et de fonctionner efficacement.

Évitez les conceptions qui obligent l'outil à travailler à des angles prononcés ou dans des espaces restreints pendant de longues périodes. Ces conditions augmentent les vibrations et la déviation de l'outil, ce qui peut affecter la précision et la finition de la surface. Au lieu de cela, décomposez les caractéristiques complexes en plusieurs passes moins profondes que des outils plus courts et plus rigides peuvent traiter facilement.

Pour les machines CNC à plusieurs axes, utilisez leur capacité à repositionner automatiquement la pièce. Cela améliore l'accès sous plusieurs angles et peut réduire le nombre de réglages nécessaires. Même avec Usinage à 5 axesLes angles internes aigus ou les surfaces bloquées peuvent limiter le mouvement de l'outil, c'est pourquoi le fait de garder les conceptions lisses et ouvertes permet de maintenir l'efficacité et la précision.

7. Optimiser la fixation pour la stabilité

Réfléchissez à la manière dont la pièce sera maintenue avant le début de l'usinage. Chaque pièce a besoin d'un point de référence stable pour garantir un positionnement et un alignement cohérents. Les pièces complexes peuvent nécessiter plusieurs réglages. Il faut donc prévoir des surfaces planes et accessibles qui peuvent être serrées solidement sans bloquer l'outil. Évitez d'utiliser des surfaces courbes ou minces pour la fixation, car elles peuvent se plier ou se déformer sous l'effet de la pression.

Répartissez uniformément les forces de serrage. Une pression inégale peut déformer la pièce, en particulier pour les sections à parois minces. Les mâchoires souples, les montages personnalisés ou les tables aspirantes sont utiles pour les matériaux délicats. Les montages modulaires conviennent bien aux prototypes ou aux petites séries, car ils peuvent être ajustés rapidement entre les pièces.

Pour l'usinage multi-axes, prévoyez des montages qui permettent d'accéder à toutes les caractéristiques critiques. Une fixation bien conçue réduit le nombre de repositionnements, diminue les erreurs d'alignement et raccourcit les temps de cycle.

Améliorez l'efficacité de votre usinage et minimisez les erreurs coûteuses grâce à l'assistance d'un expert en CNC. Prenez contact avec nous dès aujourd'hui pour discuter de votre projet complexe et recevoir un devis rapide et sans engagement !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.