Il n'est jamais facile de respecter les délais dans l'industrie manufacturière. Des calendriers serrés, des conceptions complexes et des changements soudains dans les commandes poussent souvent les équipes de production à leurs limites. De nombreux ingénieurs et responsables se posent la même question : Comment produire plus efficacement des pièces de tôle de haute qualité sans augmenter les coûts ni compromettre la qualité ?

La rapidité est devenue un facteur important sur le marché actuel. Les clients attendent des délais plus courts et une qualité constante, quelles que soient la taille et l'étendue du projet. Produire plus vite, ce n'est pas seulement travailler plus dur, c'est aussi travailler plus intelligemment. Il s'agit de travailler plus intelligemment. Cela nécessite une planification minutieuse, des conceptions plus simples et une meilleure utilisation des machines et des matériaux.

Dans les sections qui suivent, nous allons explorer cinq moyens pratiques d'améliorer l'efficacité de la production de tôles. Chaque méthode joue un rôle crucial dans la création d'un processus plus rapide et plus fiable, capable de répondre à la demande.

1. Rationalisation de la conception et de l'ingénierie

Une production rapide commence par une conception innovante. Lorsque les pièces sont faciles à fabriquer, les temps de préparation sont plus courts et la fabrication se déroule plus rapidement. Les ingénieurs peuvent gagner des jours en se concentrant dès le départ sur la forme et la fabricabilité des pièces.

Simplifier la géométrie des pièces pour accélérer la fabrication

Les formes simples accélèrent la production. Les pièces complexes comportant plusieurs courbes, des découpes ou des angles inhabituels nécessitent une programmation, une configuration et des changements d'outils supplémentaires. Chaque étape prend du temps. En réduisant les caractéristiques supplémentaires et en conservant des formes nettes, les machines travaillent plus efficacement.

Supprimez les éléments décoratifs ou non fonctionnels qui n'affectent pas la fonctionnalité de la pièce. Par exemple, si deux trous ont la même fonction, n'en gardez qu'un. Dans la mesure du possible, utilisez des lignes droites plutôt que des courbes. découpe au laser et plus facile à plier.

Évitez les courbes profondes ou les angles serrés qui nécessitent des outils spéciaux. Les rayons de courbure standard accélèrent la mise en place et évitent les fissures ou les déformations. Veillez à ce que la taille et l'espacement des trous soient cohérents d'une pièce à l'autre afin que le même programme de poinçonnage ou de laser puisse traiter plusieurs pièces sans qu'il soit nécessaire de le modifier.

Utiliser les principes de la conception pour la fabrication (DFM)

DFM permet aux ingénieurs de créer des pièces faciles à produire et rentables. L'application précoce de la DFM permet de révéler et d'éliminer les caractéristiques qui ralentissent la production.

Une idée clé est de faire correspondre les choix de conception aux capacités de l'atelier. Par exemple, si une cintreuse fonctionne mieux avec un rayon de 1 pouce, évitez les courbes plus serrées qui nécessitent des outils spéciaux. Cela évite les retards et permet aux pièces de passer directement à la production.

Une autre pratique de DFM consiste à maintenir une épaisseur de matériau constante. Le passage d'un calibre à l'autre ralentit la production car les machines ont besoin de nouveaux réglages. L'utilisation de la même épaisseur pour plusieurs pièces permet le traitement par lots et maintient les machines en état de marche sans temps mort.

2. Sélection et préparation des matériaux

Le choix des matériaux a un impact significatif sur la vitesse à laquelle les pièces de tôle sont traitées dans le cadre de la production. Le choix de matériaux faciles à obtenir et à travailler rend l'ensemble du processus de fabrication plus fluide.

Choisir des matériaux facilement disponibles

L'utilisation de matériaux déjà en stock est l'un des moyens les plus rapides de réduire les délais. Les métaux courants, tels que l'acier laminé à froid, l'acier inoxydable et l'aluminium, sont généralement disponibles auprès des fournisseurs sans longs délais d'attente. Ces métaux sont largement utilisés, faciles à manipuler et pris en charge par la plupart des ateliers de fabrication.

Les alliages exotiques ou spécialisés peuvent offrir une plus grande solidité ou une meilleure résistance à la corrosion, mais ils nécessitent souvent des commandes spéciales. L'attente de ces matériaux peut retarder un projet de plusieurs jours, voire de plusieurs semaines. Les ingénieurs peuvent éviter ce problème en vérifiant la disponibilité des matériaux avant de finaliser la conception.

La normalisation des choix de matériaux pour plusieurs pièces ou lignes de produits est également utile. Lorsque plusieurs projets utilisent le même type et la même épaisseur de métal, les ateliers peuvent commander en gros, maintenir des stocks et passer d'un projet à l'autre avec un minimum de temps d'arrêt.

Prédécoupe et utilisation de formats de feuilles standard

Chaque minute passée à préparer le matériel est du temps perdu pour la production. L'utilisation de formats de feuilles standard et de découpes prédécoupées permet de réduire ce temps. Les formats courants, tels que 48″ x 96″ ou 48″ x 120″, conviennent à la plupart des machines laser et des poinçonneuses, ce qui permet aux opérateurs de les charger directement sans avoir à les rogner.

Concevoir des pièces qui s'inscrivent dans des dimensions de tôle standard permet une imbrication efficace, réduit les déchets et accélère le processus de découpe. Les dimensions sur mesure ou les dispositions inhabituelles nécessitent des étapes de manipulation et de découpe supplémentaires, ce qui ralentit la production et augmente les coûts.

Les découpes prédécoupées facilitent également la production de lots importants. Le fait de disposer de feuilles prêtes à l'emploi permet aux machines de fonctionner en continu pendant que de nouveaux matériaux sont préparés en arrière-plan. Cela permet de maintenir une production régulière et d'éviter les longues pauses entre les travaux.

3. Optimisation des processus de production

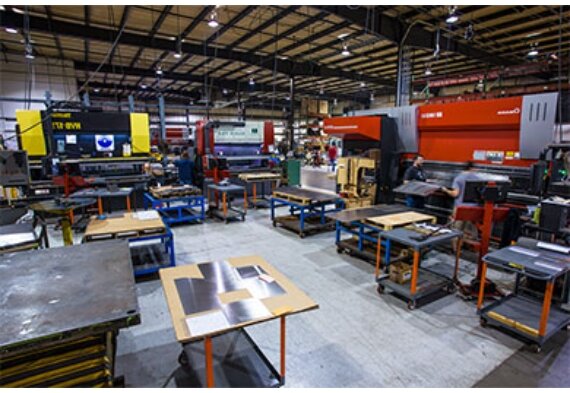

L'amélioration du flux de travail dans l'atelier est l'un des moyens les plus rapides d'accroître l'efficacité de la production de tôles. L'objectif est de minimiser les mouvements inutiles, de réduire les temps d'arrêt et de maintenir l'efficacité des machines.

Mise en œuvre des techniques de production allégée

La production allégée se concentre sur l'élimination de tout ce qui n'apporte pas de valeur ajoutée. Dans la production de tôles, cela signifie réduire les mouvements excessifs, l'attente, le surtraitement et les retouches. Chaque seconde gagnée par pièce s'accumule rapidement.

Commencez par passer en revue chaque étape du processus de production. Recherchez les zones où les matériaux ou les travailleurs ne sont pas utilisés. Par exemple, si les pièces attendent trop longtemps l'inspection ou la mise en place de l'outil, cette étape doit être améliorée. La rationalisation des transitions entre les opérations peut réduire la durée totale du cycle.

L'organisation de l'espace de travail est également importante. Un atelier propre et étiqueté aide les travailleurs à trouver rapidement les outils et les matériaux. Le fait de garder les outils à proximité des machines qu'ils servent réduit le temps passé à marcher. Les panneaux d'affichage, les bacs étiquetés et les instructions visuelles réduisent également la confusion et les erreurs.

Automatisation des opérations répétitives avec la CNC et la robotique

L'automatisation accélère les tâches répétitives ou fastidieuses. Dans les ateliers de tôlerie modernes, les machines à commande numérique et les systèmes robotisés assurent la découpe, le pliage et la manipulation des matériaux avec rapidité et précision.

Les lasers et les poinçonneuses à commande numérique exécutent des programmes de découpe complexes rapidement, avec peu d'interventions manuelles une fois que la tâche est réglée. Le logiciel d'imbrication automatisé maximise l'utilisation des feuilles et réduit le temps machine.

Les presses plieuses robotisées permettent d'obtenir des plis réguliers et des résultats reproductibles. Elles peuvent passer d'une pièce à l'autre plus rapidement que les installations manuelles, en particulier lorsqu'elles sont associées à des changeurs d'outils automatiques. L'automatisation permet de maintenir une production régulière et de réduire les erreurs.

4. Améliorer l'efficacité de l'outillage et de l'équipement

L'outillage et l'équipement ont un impact direct sur la vitesse à laquelle les pièces évoluent dans le processus de production. Lorsque les machines fonctionnent bien et que les réglages sont rapides, la fabrication se fait avec moins d'interruptions.

Utilisation de systèmes d'outillage modulaires et à changement rapide

Le réglage des outils est souvent l'une des plus grandes pertes de temps dans le processus de fabrication de la tôle. Chaque changement d'outil arrête la machine. Les systèmes d'outillage modulaires et à changement rapide réduisent les temps d'arrêt en permettant aux opérateurs de changer d'outil plus rapidement et avec moins d'ajustements.

L'outillage modulaire fonctionne avec de multiples configurations utilisant les mêmes composants de base. Les opérateurs peuvent changer les inserts ou les sections sans remplacer l'outil entier, ce qui permet de gagner du temps et de réduire les coûts. Par exemple, une presse plieuse modulaire permet aux ouvriers de définir rapidement différents profils de pliage en utilisant des poinçons et des matrices interchangeables.

Les pinces à changement rapide, les adaptateurs et les fonctions d'alignement rendent les installations encore plus rapides. Ils permettent aux travailleurs de positionner et de fixer les outils en quelques secondes, plutôt qu'en quelques minutes. Moins d'étapes manuelles signifient moins de risques de mauvais alignement et une production plus rapide.

Maintenir l'équipement pour une performance optimale

Même les meilleures machines ralentissent si elles ne sont pas correctement entretenues. Un entretien régulier garantit des performances constantes, des pièces précises et moins de pannes inattendues. L'absence d'entretien peut entraîner des réparations coûteuses et une perte de temps de production.

Les contrôles quotidiens doivent comprendre le nettoyage des débris, l'inspection des outils et le contrôle de l'alignement. Des poinçons usés, des têtes de coupe émoussées ou des fixations mal fixées peuvent entraîner une mauvaise qualité des pièces et des retouches. La résolution précoce des problèmes mineurs permet d'économiser des heures de travail.

La maintenance préventive programmée permet de s'assurer que les principaux composants restent en bon état. Le remplacement des filtres, la vérification des systèmes de lubrification et l'étalonnage des capteurs contribuent tous à un fonctionnement stable. L'utilisation d'un journal numérique pour le suivi de la maintenance permet de repérer les problèmes récurrents et de planifier plus efficacement les temps d'arrêt.

5. Renforcer le contrôle de la qualité

Le contrôle de la qualité influe sur la rapidité et la fiabilité de la production de tôles. La détection précoce des problèmes permet d'éviter le gaspillage de matériaux et les retouches coûteuses.

Détection précoce des erreurs grâce à l'inspection en cours de fabrication

Trouver des erreurs pendant la production permet de gagner plus de temps que de les détecter à la fin. L'inspection en cours de fabrication permet d'identifier les problèmes de dimension ou de surface avant que les pièces ne passent à l'étape suivante de la production. Cela permet d'éviter que des lots entiers soient mis au rebut ou retravaillés.

Les opérateurs peuvent vérifier les caractéristiques clés, telles que l'emplacement des trous, l'angle de pliage et la planéité, juste après chaque étape. Ces vérifications doivent correspondre aux tolérances figurant sur le dessin. L'utilisation de jauges ou de gabarits spécialement conçus pour certaines pièces rend l'inspection rapide et facile.

L'intégration de l'inspection dans la production garantit que les problèmes sont détectés là où ils se produisent. Par exemple, si un angle de pliage est incorrect, les opérateurs peuvent ajuster la presse plieuse immédiatement, plutôt que de découvrir le problème lors de l'assemblage final. Cela permet d'assurer la fluidité du flux de travail et de réduire les déchets.

L'utilisation d'outils de mesure numériques pour assurer la cohérence

Les outils numériques accélèrent les mesures et améliorent la précision. Les pieds à coulisse traditionnels et les jauges manuelles sont efficaces, mais les systèmes numériques offrent des données plus rapides et plus fiables, en particulier pour les pièces complexes ou celles dont les tolérances sont serrées.

Machines à mesurer tridimensionnelles (MMT)Les scanners laser et les jauges de hauteur numériques permettent de vérifier rapidement la géométrie des pièces. Ces outils saisissent plusieurs dimensions en quelques secondes, réduisant ainsi le besoin de mesures manuelles. Ils stockent également les données automatiquement, ce qui permet de suivre les tendances en matière de qualité au fil du temps.

L'association d'outils de mesure numériques et de logiciels de production permet aux ingénieurs d'obtenir un retour d'information instantané. Si une pièce sort de la tolérance, les opérateurs peuvent la corriger avant qu'elle n'affecte d'autres pièces. Cette visibilité en temps réel permet de prendre des décisions plus rapides et de fluidifier le flux de travail.

Prêt à accélérer votre prochain projet ? Partagez vos dessins de pièces ou vos fichiers 3D avec nous dès aujourd'hui. Notre équipe d'ingénieurs examinera votre conception, vous suggérera des moyens de gagner du temps et vous fournira un devis rapide et précis, ce qui vous aidera à respecter le calendrier de production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.