Vous avez du mal à trouver la bonne méthode pour créer des prototypes en aluminium ? Le choix de la meilleure technique peut s'avérer difficile et entraîner une perte de temps et d'argent, en particulier lorsque les délais sont serrés. De nombreux ingénieurs sont confrontés à des problèmes de qualité, de coût et de délai de livraison lorsqu'ils fabriquent des pièces en aluminium pour leurs projets.

Le prototypage en aluminium nécessite des techniques spécifiques pour obtenir les meilleurs résultats. Les cinq principales méthodes sont l'usinage CNC, la fabrication de tôles, le moulage sous pression, l'impression 3D et l'extrusion. Chaque méthode présente des avantages et des limites qui lui sont propres, en fonction des besoins de votre projet, des volumes requis et des contraintes budgétaires.

Vous voulez être sûr de choisir la bonne méthode pour votre prochain projet ? Examinons chaque technique en détail pour vous permettre de faire un meilleur choix.

Alliages d'aluminium courants adaptés au prototypage

Le choix du bon alliage d'aluminium est crucial pour le prototypage. Les différents alliages offrent des propriétés uniques telles que la solidité, la résistance à la corrosion et l'usinabilité. Voici cinq alliages d'aluminium couramment utilisés pour le prototypage et leurs principales caractéristiques.

Aluminium 3003 : Polyvalent et facile à travailler

L'aluminium 3003 est l'un des alliages les plus utilisés. Il est connu pour son excellente formabilité et sa résistance à la corrosion. Il est donc idéal pour la fabrication et le soudage de tôles.

Il n'est pas aussi résistant que d'autres alliages, mais il est parfait pour les prototypes qui doivent être légers et durables. Les applications typiques sont les suivantes réservoirs, armoireset des pièces décoratives.

Aluminium 6061 : L'alliage idéal pour l'usinage

L'aluminium 6061 est l'un des matériaux préférés pour l'usinage CNC. Il offre un équilibre exceptionnel entre solidité, soudabilité et résistance à la corrosion. Cet alliage peut également être traité thermiquement, ce qui améliore ses propriétés mécaniques.

Il est couramment utilisé pour les composants structurels, les cadres et les pièces nécessitant une grande précision. Si votre prototype doit être solide et facile à usiner, le 6061 est un choix judicieux.

Aluminium 7075 : haute résistance pour les applications exigeantes

L'aluminium 7075 est l'un des alliages d'aluminium les plus résistants qui soient. En raison de son rapport résistance/poids élevé, il est souvent utilisé dans les applications aérospatiales et militaires. Cependant, il est moins résistant à la corrosion que d'autres alliages.

Cet alliage est idéal pour les prototypes qui doivent résister à des charges ou à des contraintes importantes. Cependant, le 7075 est plus difficile à usiner et souder que 6061.

Aluminium 6063 : Excellent pour l'extrusion

L'aluminium 6063 est connu pour sa finition de surface lisse et son excellente extrudabilité. Il est couramment utilisé pour les profilés architecturaux, les cadres et les pièces décoratives. Cet alliage est également résistant à la corrosion et facile à anodiser.

Si votre prototype implique une extrusion ou nécessite un aspect poli, le 6063 est une excellente option. Il n'est pas aussi résistant que le 6061 ou le 7075, mais il est parfait pour les conceptions légères et esthétiques.

Aluminium 5052 : solide et résistant à la corrosion

L'aluminium 5052 est très résistant à la corrosion, en particulier dans les environnements marins. Il est également solide et facile à former, ce qui le rend adapté à la fabrication et au soudage de tôles.

Cet alliage est souvent utilisé pour les prototypes qui doivent fonctionner dans des conditions difficiles, comme le matériel marin ou les enceintes extérieures. Il n'est pas traitement thermiquemais sa résistance naturelle et sa durabilité en font un choix fiable.

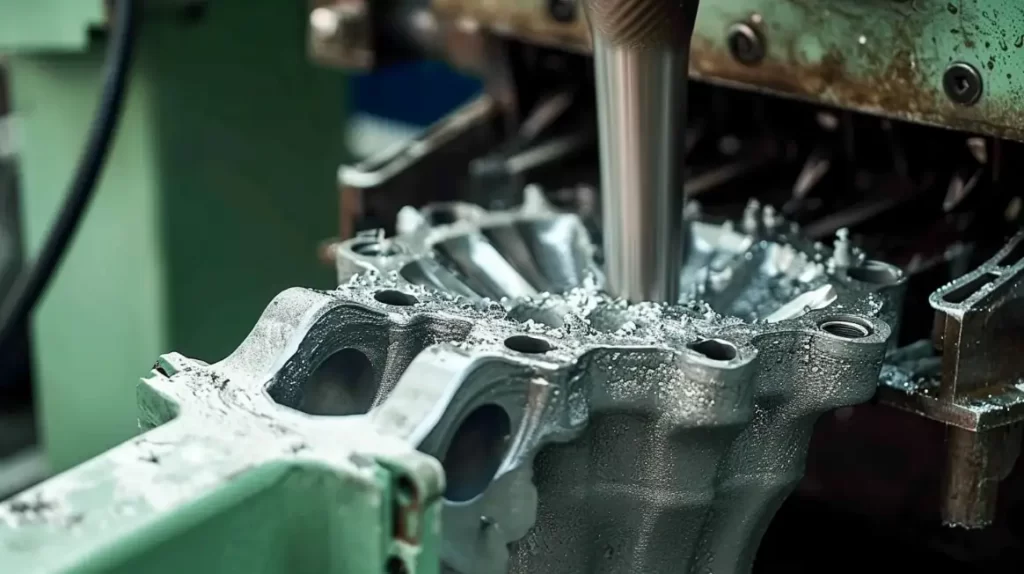

Méthode 1 : Usinage CNC

Usinage CNC est la méthode la plus courante pour créer des prototypes en aluminium. Ce processus fait appel à des moulins et des tours pour retirer de la matière de blocs d'aluminium solides jusqu'à ce que la forme souhaitée apparaisse.

Le processus CNC commence par la programmation. Les ingénieurs créent un modèle 3D et le convertissent en code G qui guide les outils de coupe. La machine suit ensuite ces instructions pour découper le matériau avec une extrême précision.

Pour :

- Haute précision: Les machines CNC permettent d'obtenir des tolérances serrées, souvent de l'ordre de ±0,001 pouce.

- Polyvalence: L'usinage CNC fonctionne avec de nombreux alliages d'aluminium. Il peut traiter des géométries complexes et des dessins détaillés.

- Vitesse: Une fois réglées, les machines CNC produisent des pièces rapidement.

- Finition de la surface: L'usinage CNC permet d'obtenir des finitions lisses. Cela réduit la nécessité de recourir à des polissage ou finition.

Cons :

- Coût: L'usinage CNC peut être coûteux pour les prototypes uniques. Le coût comprend le réglage de la machine et les déchets de matériaux.

- Limites de conception: Certains motifs, comme les poches profondes ou les angles vifs, peuvent être difficiles à usiner.

Quand choisir la CNC pour l'aluminium ?

L'usinage CNC est un excellent choix lorsque :

- Vous avez besoin de précision: L'usinage CNC est idéal si votre prototype nécessite des tolérances serrées ou des détails fins.

- Votre projet est complexe: Les machines CNC peuvent traiter des formes et des géométries complexes que d'autres méthodes ne peuvent pas traiter.

- Vous avez besoin de prototypes fonctionnels: Les pièces usinées CNC sont solides et durables. Elles sont parfaites pour tester les performances d'une pièce dans des conditions réelles.

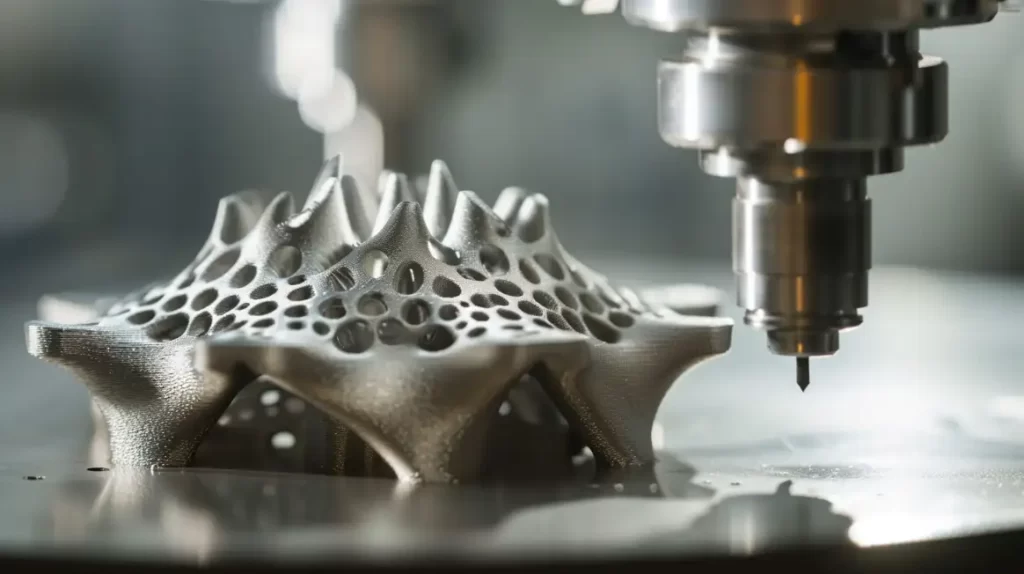

Méthode 2 : Impression 3D

impression en 3D fabrique des pièces en aluminium, couche par couche, directement à partir de dessins numériques. Le processus commence par un modèle numérique en 3D de la pièce, qui est découpé en fines couches par un logiciel.

L'imprimante 3D utilise un laser ou un faisceau d'électrons pour faire fondre de la poudre d'aluminium. Elle suit le modèle découpé en tranches pour créer chaque couche et les fusionner pour former la pièce finale. Cette méthode permet d'obtenir des géométries complexes difficiles à réaliser avec la fabrication traditionnelle.

Pour :

- Liberté de conception: L'impression 3D permet de créer des formes et des structures internes complexes.

- Vitesse: L'impression 3D est rapide pour les prototypes uniques. Il n'y a pas besoin d'outillage ni d'installation, ce qui permet de passer rapidement de la conception à la pièce.

- Efficacité des matériaux: Contrairement à l'usinage CNC, l'impression 3D n'ajoute de la matière que là où c'est nécessaire.

Cons :

- Limites de force: Les pièces imprimées en 3D peuvent ne pas être aussi résistantes que celles fabriquées par usinage CNC.

- Finition de la surface: Les pièces imprimées en 3D présentent souvent une surface rugueuse. Elles peuvent nécessiter une finition supplémentaire pour obtenir un aspect lisse.

- Coût pour les grands volumes: Si elle est rentable pour les petites séries, l'impression 3D peut s'avérer coûteuse pour les grandes quantités.

Quand choisir l'impression 3D ?

L'impression 3D est un excellent choix lorsque :

- Vous avez besoin de conceptions complexes: Si votre prototype présente des formes ou des caractéristiques internes complexes, l'impression 3D peut s'en charger.

- La rapidité est essentielle: L'impression 3D est idéale pour les délais d'exécution rapides. Elle est parfaite pour tester des concepts ou apporter des modifications à la conception.

- Vous réalisez des prototypes uniques: L'impression 3D est rentable pour les pièces uniques ou les petits lots.

Méthode 3 : moulage sous pression

Moulage sous pression consiste à forcer de l'aluminium en fusion dans un moule en acier, appelé filière, sous haute pression. Le processus commence par le chauffage de l'aluminium jusqu'à ce qu'il devienne liquide. L'aluminium en fusion est ensuite injecté à grande vitesse dans la matrice.

Une fois que l'aluminium a rempli le moule, il refroidit et se solidifie rapidement. La matrice s'ouvre et la pièce est éjectée. Le résultat est une pièce précise et détaillée avec une finition de surface lisse. Les moules peuvent être réutilisés pour produire de nombreuses pièces identiques.

Pour :

- Haute précision: Le moulage sous pression permet de produire des pièces avec des tolérances serrées et des détails fins.

- Excellent état de surface: Les pièces sortent de la matrice avec des surfaces lisses.

- Vitesse de production élevée: Une fois la matrice fabriquée, les pièces peuvent être produites rapidement.

- Résistance et durabilité: Les pièces moulées sous pression sont solides et durables. Elles supportent les contraintes et l'usure, ce qui les rend adaptées aux prototypes fonctionnels.

Cons :

- Coût initial élevé: La création de la filière est coûteuse.

- Limites de conception: Le moulage sous pression fonctionne mieux pour les pièces dont l'épaisseur de paroi est uniforme. Les conceptions complexes peuvent nécessiter plusieurs moules ou un usinage supplémentaire.

Quand choisir le moulage sous pression ?

Le moulage sous pression est un excellent choix lorsque :

- Vous avez besoin d'un volume important: Le moulage sous pression est rentable si vous prévoyez de produire de nombreuses pièces identiques.

- La précision et le détail sont importants: Le moulage sous pression est idéal pour les prototypes qui nécessitent des détails fins et des tolérances serrées.

- L'état de surface est important: Le moulage sous pression est la solution idéale si votre prototype a besoin d'une finition lisse dès sa sortie du moule.

- La force est essentielle: Les pièces moulées sous pression sont solides et durables. Elles sont parfaites pour les prototypes fonctionnels qui doivent résister aux contraintes.

Méthode 4 : Fabrication de tôles

Fabrication de tôles est une méthode polyvalente et rentable pour créer des prototypes en aluminium. Ces tôles sont découpées dans la forme souhaitée à l'aide d'outils tels que des lasers, des cisailles ou des poinçons. Les pièces découpées sont ensuite pliées ou mises en forme à l'aide de presses plieuses ou de rouleaux.

Des processus supplémentaires tels que soudage, rivetageL'assemblage de plusieurs pièces peut être réalisé à l'aide d'une pince ou d'un système de fixation. L'étape finale comprend souvent des processus de finition tels que revêtement en poudre ou anodisation pour améliorer l'aspect et la durabilité.

Pour :

- Rentabilité: La fabrication de tôles est abordable pour les prototypes et les grandes séries.

- Léger et durable: Les pièces en tôle d'aluminium sont à la fois solides et légères.

- Délai d'exécution rapide: Les modèles simples peuvent être fabriqués rapidement.

- Évolutivité: La fabrication de tôles convient aussi bien aux petites qu'aux grandes quantités. Il est facile d'augmenter la production en fonction des besoins.

Cons :

- Limites de conception: Les formes complexes peuvent nécessiter des processus ou des assemblages supplémentaires.

- Épaisseur de matériau: L'épaisseur de la tôle d'aluminium peut limiter les possibilités de conception.

- Finition de la surface: Bien que fonctionnelles, les pièces en tôle peuvent nécessiter une finition supplémentaire pour obtenir un aspect poli.

Quand choisir la fabrication de tôles ?

La fabrication de tôles est un excellent choix lorsque :

- Vous avez besoin de pièces légères: La tôle d'aluminium est parfaite pour les applications où le poids est un facteur important, comme les boîtiers ou les supports.

- Le coût est une priorité: Si vous avez besoin d'une solution rentable pour les prototypes ou la production, la fabrication de tôles est idéale.

- Vous travaillez avec des formes plates ou simples: La fabrication de tôles excelle dans la création de pièces plates ou légèrement incurvées. Elle est moins adaptée aux géométries très complexes.

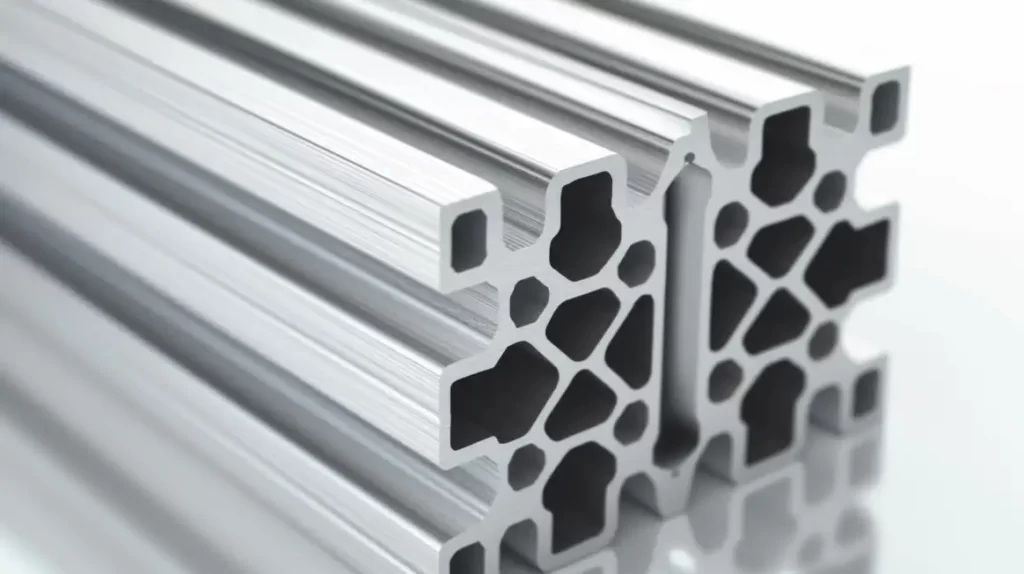

Méthode 5 : Extrusion d'aluminium

L'extrusion de l'aluminium est une méthode très répandue pour façonner l'aluminium en profils spécifiques. Elle consiste à forcer l'aluminium chauffé à travers un moule pour créer des formes longues et continues.

Dans le processus d'extrusion de l'aluminium, une billette d'aluminium est chauffée à haute température jusqu'à ce qu'elle devienne molle. L'aluminium ramolli est ensuite poussé à travers une filière à l'aide d'une presse hydraulique. La forme de la filière détermine le profil du produit final.

Pour :

- Rentable pour les grandes séries : L'extrusion de l'aluminium est efficace et peu coûteuse pour les grandes quantités une fois la filière créée.

- Variété de formes : Il peut produire une large gamme de formes complexes avec une grande précision.

- Léger et durable : L'aluminium extrudé est solide et léger, ce qui le rend idéal pour de nombreuses applications.

- Bonne finition de la surface : Ce procédé permet d'obtenir une surface lisse et propre, facile à anodiser ou à peindre.

Cons :

- Coûts d'installation initiaux élevés : La création de matrices personnalisées peut s'avérer coûteuse, ce qui n'est pas forcément la solution idéale pour les petites séries.

- Limité à des formes spécifiques : Bien que l'extrusion d'aluminium offre de nombreuses possibilités de formes, elle ne convient pas à toutes les conceptions.

- Peut être lent pour les prototypes : Bien qu'efficace pour la production de masse, elle peut être plus lente que d'autres méthodes pour les petites quantités ou le prototypage rapide.

Quand choisir l'extrusion d'aluminium ?

L'extrusion d'aluminium est un excellent choix lorsque :

- Vous avez besoin d'une production en grande quantité : L'extrusion d'aluminium est parfaite pour la production à grande échelle, offrant une qualité constante et des délais d'exécution rapides à un coût compétitif.

- Vous fabriquez des pièces aux formes complexes : Si votre conception implique des profils ou des sections transversales complexes, l'extrusion d'aluminium peut facilement s'y adapter avec une grande précision.

Avantages des prototypes en aluminium

L'aluminium est un choix populaire pour le prototypage en raison de sa résistance, de sa légèreté et de sa polyvalence. Voici quelques-uns des principaux avantages de l'utilisation de l'aluminium pour les prototypes.

Performance fonctionnelle supérieure

L'aluminium est connu pour ses performances élevées dans un large éventail d'applications. Il offre un équilibre exceptionnel entre résistance et poids, ce qui le rend idéal pour les prototypes qui doivent être durables sans être trop lourds.

Excellentes propriétés thermiques

L'aluminium est un excellent conducteur de chaleur, ce qui le rend idéal pour les applications nécessitant une dissipation thermique efficace. Les prototypes, tels que les dissipateurs de chaleur ou les ailettes de refroidissement, bénéficient de la capacité de l'aluminium à transférer rapidement la chaleur loin des composants critiques.

Options de finition de surface

L'aluminium peut être facilement traité pour obtenir une variété de finitions de surface. Que vous ayez besoin d'un aspect lisse et poli ou d'une surface texturée pour une meilleure adhérence, l'aluminium peut être anodisé, peint ou revêtu pour répondre à vos besoins.

Rentabilité

Si l'aluminium n'est pas toujours le matériau le moins cher au départ, sa rentabilité devient évidente au fil du temps. L'aluminium est largement disponible et facile à travailler, ce qui permet de réduire les coûts de production, en particulier pour les grandes séries.

Haute précision

L'aluminium peut être usiné avec des tolérances très étroites, ce qui permet d'obtenir une grande précision pour les prototypes. Ceci est particulièrement important lorsque la précision est requise pour les essais fonctionnels ou la production finale.

Choisir la bonne méthode pour votre projet

Plusieurs facteurs doivent être pris en compte pour choisir la meilleure méthode de fabrication pour votre projet. Passons en revue les principaux éléments à prendre en compte lors de votre choix.

Qualité des matériaux

La qualité des matériaux dont vous avez besoin joue un rôle important dans le choix de la bonne méthode. Certaines méthodes permettent d'obtenir de meilleures finitions ou des matériaux plus substantiels, tandis que d'autres n'offrent pas le même niveau de qualité. Demandez-vous si votre prototype doit résister à la tension, à la chaleur ou à la corrosion.

Vitesse de production

Un autre facteur clé est la rapidité avec laquelle vous avez besoin de votre prototype ou de votre produit final. Certaines méthodes, comme l'impression 3D, sont rapides pour les petites séries. D'autres méthodes, comme l'extrusion d'aluminium, peuvent prendre plus de temps mais sont plus efficaces pour les grandes quantités.

Complexité de la conception

La complexité de votre conception est essentielle. Si votre conception comporte de nombreux petits détails, des méthodes telles que l'usinage CNC ou l'impression 3D peuvent mieux vous convenir. Pour les conceptions plus simples, des méthodes comme le moulage sous pression ou l'extrusion peuvent être plus rentables et plus efficaces pour la production de masse.

Quantité nécessaire

De combien de pièces avez-vous besoin ? Le nombre d'unités influencera la méthode que vous choisirez. Les méthodes telles que l'impression 3D ou l'usinage CNC conviennent mieux aux petites quantités ou aux prototypes uniques. Les méthodes telles que le moulage sous pression ou l'extrusion d'aluminium sont plus rentables pour les grandes quantités.

Considérations budgétaires

Votre budget influencera le choix de la méthode. Certaines méthodes, comme l'impression 3D, sont abordables pour les petites séries, mais peuvent devenir onéreuses pour les grandes quantités. D'autres méthodes (par exemple le moulage sous pression) peuvent avoir des coûts initiaux plus élevés en raison de la nécessité de fabriquer des moules.

Conclusion

L'aluminium est un matériau polyvalent pour le prototypage. Il offre une solution à la fois solide et légère, ce qui le rend idéal pour de nombreux projets. Le choix de la méthode dépend de votre conception, de votre vitesse de production et de votre budget. En sélectionnant la meilleure méthode, vous obtiendrez un prototype de haute qualité adapté à votre projet.

Contactez-nous si vous êtes prêt à lancer votre prototype en aluminium ou si vous avez besoin d'aide pour choisir la bonne méthode. Notre équipe est là pour vous guider tout au long du processus et garantir les meilleurs résultats pour votre projet. Contactez-nous dès aujourd'hui pour commencer !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.