Si vous êtes confronté à des environnements à haute température ou à des processus industriels agressifs, il se peut que vos pièces en acier inoxydable standard se détériorent plus rapidement que prévu. Cela se traduit par des pertes de temps, des coûts de maintenance plus élevés et des problèmes de performance. Vous avez besoin d'un matériau qui reste résistant à la chaleur et à la pression. C'est là que l'acier inoxydable 310 entre en jeu.

Ce guide explique ce qui rend l'acier inoxydable 310 unique. Vous apprendrez comment il est utilisé, de quoi il est fait et quand le choisir par rapport à d'autres types d'acier.

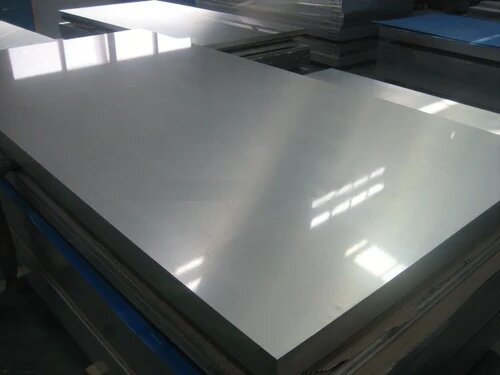

Qu'est-ce que l'acier inoxydable 310 ?

L'acier inoxydable 310 est un acier inoxydable austénitique. Il appartient à la série 300, connue pour sa résistance à la corrosion et sa bonne solidité. Parmi eux, le 310 offre une meilleure résistance à haute température que les types 304 ou 316.

Cet alliage est conçu pour fonctionner dans des applications à forte intensité de chaleur. Il reste stable et résiste à l'écaillage même lorsqu'il est exposé à des températures supérieures à 1000°F. Cela en fait un choix fiable pour les échangeurs de chaleur, les fours et les équipements de traitement thermique.

Le numéro UNS de l'acier inoxydable 310 est S31000. Une version haute performance courante, 310S, est étiquetée S31008. Ces qualités sont reconnues dans plusieurs normes industrielles.

Dans les spécifications ASTM, le 310 est répertorié sous des normes telles que ASTM A240 (pour les feuilles et les plaques) et ASTM A312 (pour les tuyaux). Ces spécifications permettent de s'assurer que le matériau répond aux attentes en matière de performances dans les applications critiques.

Composition chimique

L'acier inoxydable 310 tire sa solidité et sa résistance à la chaleur de son mélange d'alliages. Les principaux éléments sont le chrome et le nickel, plusieurs autres éléments mineurs contribuant à sa structure.

Principaux éléments

- Chrome (24-26%) améliore la résistance à l'oxydation. Il forme une couche d'oxyde stable qui protège la surface en cas de chaleur extrême.

- Nickel (19-22%) améliore la ductilité et la ténacité. Il stabilise également la structure austénitique, ce qui permet au matériau de rester résistant à des températures élevées.

Éléments mineurs

- Manganèse (jusqu'à 2%) facilite le travail à chaud et améliore la ténacité.

- Silicium (jusqu'à 1,5%) améliore la résistance à l'oxydation et renforce la solidité.

- Carbone (jusqu'à 0,25%) augmente la dureté et la résistance. Mais en grande quantité, il peut réduire la résistance à la corrosion, c'est pourquoi il est soigneusement contrôlé.

Propriétés physiques et mécaniques

L'acier inoxydable 310 offre un bon mélange de résistance, de dureté et de performances thermiques. Ces caractéristiques le rendent adapté aux utilisations structurelles et à haute température.

Résistance à la traction et limite d'élasticité

L'acier inoxydable 310 a une résistance à la traction typique d'environ 75 000 psi et une limite d'élasticité d'environ 30 000 psi. Ces valeurs signifient que le matériau peut résister à de fortes forces de traction sans déformation permanente.

Même à des températures élevées, il conserve sa résistance mieux que beaucoup d'autres aciers inoxydables. Il est donc fiable dans les environnements de traitement thermique ou de cyclage thermique.

Dureté et résistance

Sur l'échelle de Brinell, la dureté du 310 est d'environ 150-190 HBW. Elle n'est pas aussi dure que les nuances martensitiques mais offre un bon équilibre entre la ténacité et la résistance à l'usure.

L'alliage reste solide et résistant aux fissures, même à des températures cryogéniques ou élevées. Il s'agit donc d'un choix sûr lorsque des chocs ou des contraintes mécaniques sont possibles.

Densité et point de fusion

- Densité: 7,9 g/cm³ (ou 0,285 lb/in³)

- Plage de fusion: Entre 2470°F et 2550°F (1355°C à 1400°C)

Ces valeurs montrent que le matériau est stable dans des conditions extrêmes et qu'il ne perd pas facilement sa forme ou son intégrité sous l'effet de la chaleur.

Conductivité et dilatation thermiques

- Conductivité thermique: Environ 14,2 W/m-K à 100°C

- (plus faible que l'acier au carbone, il conduit donc la chaleur plus lentement)

- Dilatation thermique: Environ 15,9 µm/m-°C

Cette conductivité thermique plus faible contribue à réduire le transfert de chaleur dans les systèmes à haute température. Le taux de dilatation modéré doit être pris en compte dans la conception des assemblages, en particulier avec des matériaux dissemblables.

Résistance à la corrosion

L'acier inoxydable 310 est surtout connu pour sa forte résistance à l'oxydation et à la chaleur. Il se comporte bien dans de nombreux environnements difficiles, en particulier lorsque les températures sont élevées.

Résistance à l'oxydation à haute température

L'acier inoxydable 310 résiste à l'oxydation dans l'air à des températures allant jusqu'à 1093°C (2000°F). Les niveaux élevés de chrome et de nickel forment une couche d'oxyde protectrice à la surface. Cette couche empêche toute réaction entre le métal et l'oxygène.

Même lorsqu'il est exposé à la chaleur pendant de longues périodes, l'alliage conserve sa stabilité structurelle. C'est pourquoi il est souvent utilisé dans les pièces de four et les boucliers thermiques.

Performance dans les atmosphères de soufre et d'azote

310 fonctionne bien dans l'air et les environnements neutres. Cependant, il présente une résistance réduite dans les atmosphères riches en soufre ou à faible teneur en oxygène. Le soufre peut dégrader la couche d'oxyde protectrice, ce qui entraîne la corrosion.

Dans les environnements riches en azote, le matériau résiste généralement bien. Mais si l'environnement est à la fois riche en soufre et en azote, il est préférable d'utiliser un alliage plus spécialisé.

Limites en milieu marin

L'acier inoxydable 310 n'est pas recommandé pour les environnements marins ou riches en chlorures. Sa résistance à la corrosion dans l'eau de mer est inférieure à celle de l'acier inoxydable 316.

En utilisation côtière ou sous-marine, les ions chlorure peuvent provoquer une corrosion par piqûres et crevasses. Cela limite son efficacité dans les applications à proximité de l'eau salée.

Capacités de résistance à la chaleur

L'acier inoxydable 310 est conçu pour supporter une exposition à long terme à une chaleur élevée. Sa structure reste stable sous des charges thermiques continues et cycliques.

Plage de température de travail

Cet alliage fonctionne bien à des températures allant jusqu'à 1093°C (2000°F). Il peut même supporter des températures plus élevées pendant de courtes périodes. Toutefois, pour une utilisation à long terme, il est préférable de le maintenir à une température inférieure à 1093°C afin d'éviter une perte de résistance.

Dans des plages de températures plus basses, telles que celles inférieures à 1500°F, le matériau conserve à la fois sa solidité et sa résistance à la corrosion. Cette flexibilité lui permet de s'adapter à une large gamme d'utilisations à haute température.

Performance en service intermittent et continu

En service intermittent, où les températures augmentent et diminuent de façon répétée, le 310 se comporte de façon fiable sans fissure ni écaillage. La structure austénitique lui confère une bonne résistance aux chocs thermiques.

En service continu, il conserve sa résistance à l'oxydation et sa résistance mécanique sur de longues durées. C'est l'une des principales raisons pour lesquelles il est choisi pour les échangeurs de chaleur et les composants des brûleurs.

Fabrication et facilité de mise en œuvre

L'acier inoxydable 310 est facile à travailler mais nécessite des techniques appropriées. Sa teneur élevée en nickel et en chrome influe sur son comportement lors de l'usinage et du formage.

Usinabilité

L'usinage du 310 est plus difficile que celui des nuances standard comme le 304. La teneur élevée en alliage augmente l'usure des outils. Utilisez des outils tranchants, des vitesses faibles et beaucoup de liquide de refroidissement pour réduire la chaleur.

Il est préférable de l'usiner à l'état recuit. Cela permet de réduire le durcissement et d'éviter les fissures superficielles.

Soudabilité et méthodes de soudage

Le 310 offre une bonne soudabilité avec la plupart des méthodes standard. TIG, MIG, et le soudage par bâtons (SMAW) sont tous appropriés.

Utilisez des métaux d'apport tels que l'acier inoxydable 310 ou 309 pour obtenir des joints de soudure solides. Pour éviter les fissures, évitez les apports de chaleur importants et laissez les pièces refroidir lentement après le soudage.

Comportement au formage et au pliage

310 peut être formé et plié en utilisant des méthodes standard, mais il nécessite plus de force que les aciers faiblement alliés. La résistance élevée du matériau nécessite un outillage plus lourd.

Pour éviter les fissures lors des pliages serrés, le rayon de courbure doit être supérieur à l'épaisseur de la tôle. Il est également utile de préchauffer les sections épaisses si le pliage à froid est difficile.

Conseils pour la coupe et le perçage

Utilisez des outils en carbure ou des mèches en acier rapide (HSS) pour forage. Les vitesses lentes et la pression d'alimentation constante sont les meilleures. Appliquer du liquide de refroidissement pour éviter l'accumulation de chaleur.

Plasma, laser, ou découpe au jet d'eau est préférable pour la coupe. Ils permettent d'obtenir des bords nets et réduisent les risques de déformation ou de zones affectées par la chaleur.

| Propriété | Valeur |

|---|---|

| Désignation UNS | S31000 (310), S31008 (310S) |

| Normes ASTM | ASTM A240 (feuille/plaque), ASTM A312 (tube) |

| Résistance à la traction | Environ 75 000 psi |

| Limite d'élasticité | Environ 30 000 psi |

| Dureté | 150-190 HBW (Brinell) |

| Solidité | Élevée à basse et haute température |

| Densité | 7,9 g/cm³ (0,285 lb/in³) |

| Point de fusion | 2470°F-2550°F (1355°C-1400°C) |

| Conductivité thermique | 14,2 W/m-K à 100°C |

| Dilatation thermique | 15,9 µm/m-°C |

| Teneur en chrome | 24-26% |

| Teneur en nickel | 19-22% |

| Teneur en manganèse | Jusqu'à 2% |

| Contenu en silicium | Jusqu'à 1,5% |

| Teneur en carbone | Jusqu'à 0,25% |

| Résistance à l'oxydation | Jusqu'à 1093°C (2000°F) dans l'air |

| Résistance à la corrosion | Bon dans l'air, limité dans les environnements marins ou chlorés |

| Usinabilité | Faible - nécessite une vitesse lente, des outils tranchants et du liquide de refroidissement |

| Soudabilité | Bon - TIG, MIG, SMAW ; utiliser 310 ou 309 comme produit d'apport. |

| Formabilité | Modéré - nécessite une force plus importante, un grand rayon de courbure |

| Méthodes de coupe | Laser, plasma, jet d'eau de préférence |

| Utilisations courantes | Fours, moufles, tubes radiants, échangeurs de chaleur, paniers thermiques |

Traitement thermique et recuit

Traitement thermique peut modifier les performances de l'acier inoxydable 310. Il est principalement utilisé pour adoucir le matériau, améliorer la ductilité ou soulager les contraintes internes après le formage ou le soudage.

Procédures de traitement thermique recommandées

Pour l'acier inoxydable 310, le recuit est le traitement thermique le plus courant. Ce processus consiste à chauffer le métal à une température comprise entre 1040 et 1150 °C. Il faut ensuite le refroidir rapidement, généralement par trempe à l'eau ou par refroidissement à l'air. Il doit ensuite être rapidement refroidi, généralement par trempe à l'eau ou par refroidissement à l'air.

Cette méthode permet de restaurer la ductilité et de réduire l'effet de l'écrouissage. Elle doit toujours être effectuée dans un environnement propre afin d'éviter l'entartrage ou l'oxydation de la surface.

Effets sur les propriétés mécaniques

Le recuit réduit la dureté et augmente la ductilité. Le matériau est ainsi plus facile à former, à plier ou à usiner.

Cependant, il réduit également la résistance à la traction et la limite d'élasticité. Après le recuit, l'acier devient plus flexible mais légèrement moins résistant. Ce compromis est acceptable dans de nombreuses applications de formage ou de soudage.

Quand et pourquoi utiliser le recuit?

Utilisation recuit après un travail dans un environnement lourd et froid, afin de réduire les tensions et de rétablir la maniabilité. Il est également utile après le soudage pour prévenir les fissures dans la zone affectée par la chaleur.

Si la pièce doit conserver sa formabilité en vue d'un pliage ultérieur, le recuit permet d'éviter les fractures indésirables ou l'usure de l'outil au cours de la fabrication.

Finition de surface

Le finition de la surface La finition de l'acier inoxydable 310 affecte à la fois l'apparence et la performance. Différentes finitions peuvent améliorer la résistance à la corrosion, la facilité de nettoyage ou l'attrait visuel.

Finitions communes (2B, BA, No.4, Miroir)

- Finition 2B: Une finition lisse et terne avec une légère réflectivité. Il est courant que les pièces industrielles offrent une bonne résistance à la corrosion.

- BA (recuit brillant): Une finition brillante et réfléchissante créée dans un four à atmosphère contrôlée. Utilisé lorsqu'un aspect propre et une meilleure résistance à la corrosion sont nécessaires.

- Finition n°4: Une finition brossée, avec un grain directionnel. Fréquente dans les applications architecturales et les cuisines.

- Finition miroir: Très poli et réfléchissant. Souvent utilisé pour des pièces décoratives ou des surfaces nécessitant un nettoyage facile.

Décapage, passivation et polissage

- Décapage: Élimine le tartre, les oxydes et les décolorations dues au soudage à l'aide de solutions acides. Il permet de retrouver une surface propre et résistante à la corrosion.

- Passivation: Renforce la couche naturelle d'oxyde de chrome en éliminant le fer libre de la surface. Améliore la résistance à la corrosion.

- Polissage: Lisse la surface et augmente la brillance. Il peut également réduire l'accumulation de saleté et faciliter le nettoyage.

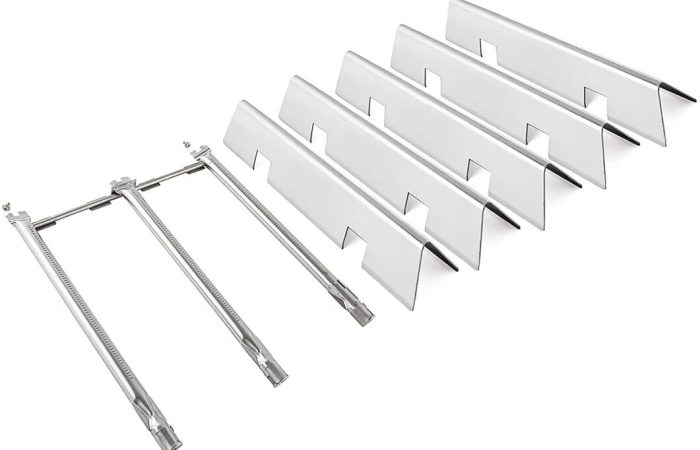

Applications industrielles

L'acier inoxydable 310 est conçu pour les environnements exigeants. Sa solidité et sa résistance à la chaleur en font un bon choix pour de nombreuses applications à haute température et corrosives.

Échangeurs de chaleur et chaudières

Le 310 est utilisé dans les tubes, les plaques et les collecteurs des échangeurs de chaleur et des chaudières. Il résiste à l'écaillage et conserve sa forme sous l'effet des contraintes thermiques. Cela permet de maintenir l'efficacité et la sécurité du système au fil du temps.

Fours à bois et fourneaux

Dans les fours, les revêtements de fours et les pièces de brûleurs, le 310 résiste à la chaleur élevée sans se déformer. Il conserve sa résistance mécanique même après une longue exposition à des températures supérieures à 1800°F. Cela réduit les temps d'arrêt et les coûts de remplacement.

Composants cryogéniques

Bien qu'il soit connu pour son utilisation à haute température, le 310 est également performant à des températures cryogéniques. Il reste solide et résistant aux fissures lorsqu'il est exposé à des conditions de gel, ce qui est utile dans certains systèmes de traitement et de stockage du gaz.

Équipement pour la pétrochimie et le raffinage

Le 310 est souvent utilisé dans les brûleurs de raffinerie, les tuyauteries et les revêtements de cheminée. Il résiste à l'oxydation et à la cémentation dans des environnements contenant des gaz chauds et des produits chimiques corrosifs. Il convient donc aux lignes de traitement à haute pression et à haute température.

Comparaison avec d'autres aciers inoxydables

Le choix de l'acier inoxydable approprié dépend des conditions de service. Voici comment le 310 se compare à des qualités plus courantes comme le 316 et le 304.

| Propriété | Acier inoxydable 310 | Acier inoxydable 316 | Acier inoxydable 304 |

|---|---|---|---|

| Résistance à la chaleur | Excellent (jusqu'à 2000°F / 1093°C) | Bon (jusqu'à 1600°F / 871°C) | Moyen (jusqu'à 1500°F / 816°C) |

| Résistance à la corrosion | Modéré, ne convient pas aux environnements marins ou chlorés | Excellente dans les environnements marins et riches en chlorures | Bon dans les environnements généraux |

| Principaux éléments d'alliage | Cr élevé (24-26%), Ni (19-22%) | Cr (16-18%), Ni (10-14%), Mo (2-3%) | Cr (18-20%), Ni (8-10.5%) |

| Maniabilité | Modéré, nécessite des outils et une force plus importants | Bonne, facile à former et à souder | Excellent, largement utilisé pour le formage et le soudage |

| Soudabilité | Bon, mais il faut contrôler la chaleur | Excellent | Excellent |

| Coût | Plus élevé en raison de la teneur élevée en alliages | Moyen | Inférieur |

| Les meilleurs cas d'utilisation | Fours à haute température, fours, échangeurs de chaleur | Pièces détachées pour la marine, traitement chimique, dispositifs médicaux | Équipement à usage général, éviers, appareils |

Conclusion

L'acier inoxydable 310 est un alliage résistant à la corrosion et aux températures élevées, conçu pour les environnements exigeants. Sa teneur élevée en chrome et en nickel lui confère une excellente solidité et une résistance à l'oxydation à des températures allant jusqu'à 2000°F. Il donne de bons résultats dans les fours, les échangeurs de chaleur, les fours et les équipements pétrochimiques.

Vous avez besoin de composants sur mesure en acier inoxydable 310 ? Notre équipe dispose des outils et de l'expérience nécessaires. Contactez-nous pour discuter de votre projet et obtenir un devis rapide et fiable.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.