Das Profilfräsen ist ein wichtiger Bearbeitungsprozess, bei dem Teile durch Abtragen von Material entlang der Konturen eines Werkstücks geformt werden. Das Profilfräsen ist die Lösung, wenn Sie eine präzise und effiziente Fertigung komplexer Formen wünschen. Viele Industriezweige verlassen sich auf dieses Verfahren, um Teile zu fertigen, die bestimmte Konstruktionsspezifikationen erfüllen. Es gibt jedoch einige Herausforderungen bei der Erzielung perfekter Ergebnisse, die Sie vielleicht beunruhigen. Wir zeigen Ihnen, wie das Profilfräsen dazu beitragen kann, diese zu bewältigen.

Das Profilfräsen hilft Ingenieuren und Konstrukteuren, ein hohes Maß an Details und Maßgenauigkeit zu erreichen. Möchten Sie mehr darüber erfahren, wie das Profilfräsen Ihre Projekte unterstützen kann? Lesen Sie weiter, um einen tieferen Einblick in seine Anwendungen und Vorteile zu erhalten.

Was ist Profilfräsen?

Das Profilfräsen ist ein Verfahren, bei dem ein rotierendes Schneidwerkzeug die Oberfläche eines Materials entlang einer vordefinierten Bahn formt. Auf diese Weise lassen sich komplexe Profile und Formen erzeugen. Das Verfahren wird in der Regel mit CNC-Maschinen durchgeführt, die eine präzise Steuerung der Bewegung des Werkzeugs entlang des Materials ermöglichen.

Fräsmaschinen verwenden rotierende Fräser, um Material von einem Werkstück zu entfernen. Es gibt verschiedene Arten von Fräsmaschinen, wie z. B. Vertikal- und Horizontalfräsen, aber sie haben alle das gleiche Grundprinzip. Das Werkstück wird festgehalten, während der Fräser rotiert und sich entlang der Oberfläche bewegt, um das gewünschte Profil herauszufräsen.

Diese Methode beschleunigt die Produktion bei gleichzeitiger Einhaltung enger Toleranzen. Es wird für Komponenten der Luft- und Raumfahrt, Automobilteile und kundenspezifische Prototypen. Weniger manuelle Arbeit bedeutet geringere Kosten und weniger Fehler.

Wie das Profilfräsen funktioniert: Eine Schritt-für-Schritt-Anleitung

Das Profilfräsen ist ein präzises Verfahren, das eine sorgfältige Vorbereitung und Einrichtung erfordert. Hier finden Sie eine Aufschlüsselung der Arbeitsschritte, vom Entwurf bis zum Endprodukt.

Schritt 1: Konstruieren Sie das Teil und erstellen Sie Werkzeugwege

Der Prozess beginnt mit dem Entwurf des Teils. Dies geschieht in der Regel mit einer CAD-Software. Sobald der Entwurf fertig ist, werden die Werkzeugwege erstellt. Die Werkzeugwege zeigen den Weg des Schneidwerkzeugs, um das Werkstück entsprechend dem Entwurf zu formen.

Schritt 2: Wählen Sie das Schneidewerkzeug

Die Wahl des richtigen Schneidewerkzeugs ist der Schlüssel zum richtigen Finish. Die Art des Materials, die Form des Werkstücks und die benötigte Oberfläche beeinflussen die Wahl des Schneidwerkzeugs. Zu den beim Profilfräsen verwendeten Standardwerkzeugen gehören Schaft-, Kugel- und Planfräser.

Schritt 3: Sichern des Werkstücks

Bevor das Fräsen beginnt, muss das Werkstück sicher auf dem Tisch der CNC-Maschine befestigt werden. Dies kann mit Klemmen, einem Schraubstock oder einer speziellen Vorrichtung geschehen. Das Werkstück muss an seinem Platz bleiben, um Ungenauigkeiten oder Fehler im fertigen Teil zu vermeiden.

Schritt 4: Einrichten der CNC-Maschine

Nachdem das Werkstück gesichert wurde, muss die CNC-Maschine eingerichtet werden. Der Werkzeugweg wird in die Steuerung der Maschine geladen. Das Schneidewerkzeug wird installiert und die Einstellungen der Maschine werden angepasst. Der Bediener muss die Vorschubgeschwindigkeiten, Spindeldrehzahlen und Schnitttiefen entsprechend dem verwendeten Material und Werkzeug einstellen.

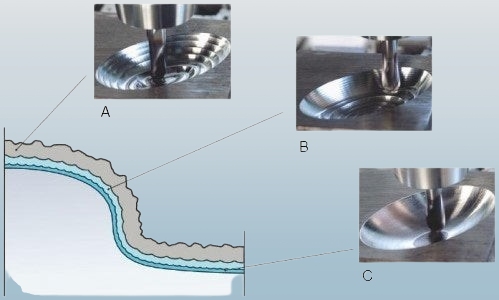

Schritt 5: Roughing Pass (optional)

In einigen Fällen wird vor dem Schlichten ein Schruppdurchgang durchgeführt. In diesem Schritt werden schnell große Mengen an Material entfernt, um das Werkstück seiner endgültigen Form anzunähern. Ein größeres Schneidwerkzeug und höhere Vorschubgeschwindigkeiten beschleunigen diese Phase.

Schritt 6: Schlichtdurchgang (Profilfräsen)

Die Endbearbeitung ist der letzte Schritt. Ein feineres Schneidwerkzeug wird verwendet, um die genauen Abmessungen und eine glatte Oberfläche zu erhalten. Der Fräser folgt dem Werkzeugweg und formt das Werkstück so, dass das gewünschte Profil entsteht.

Werkzeuge für das Profilfräsen

Schneidwerkzeuge sind für das Profilfräsen unerlässlich, da sie den Materialabtrag übernehmen. Zu den am häufigsten verwendeten Schneidwerkzeugen beim Profilfräsen gehören:

- Schaftfräser: Dies sind die am häufigsten verwendeten Werkzeuge beim Profilfräsen. Schaftfräser gibt es in verschiedenen Formen, z. B. als Flach-, Kugel- und Eckradiusfräser. Sie sind vielseitig und können eine breite Palette von Materialien bearbeiten.

- Schaftfräser mit Kugelkopf: Kugelkopffräser sind ideal für die Herstellung von glatten, abgerundeten Profilen und die Bearbeitung komplexer Formen. Sie werden eingesetzt, wenn komplizierte Kurven oder 3D-Oberflächen erforderlich sind.

- Gesicht Mühlen: Sie werden in der Regel für Schruppbearbeitungen verwendet, bei denen ein großer Materialbereich schnell abgetragen werden muss. Planfräser haben mehrere Schneidkanten und sind für die Oberflächenbearbeitung geeignet.

- Kegelige Schaftfräser: Für die Bearbeitung von winkligen Oberflächen und Konturen eingesetzt, helfen konische Schaftfräser bei der Herstellung von Merkmalen, die eine präzise Winkelkontrolle erfordern.

Arten von Profilfräsarbeiten

Das Profilfräsen umfasst mehrere Arbeitsgänge, die für unterschiedliche Konstruktionsanforderungen und Materialtypen geeignet sind. Im Folgenden sind die gängigsten Arten des Profilfräsens aufgeführt, die heute in der Fertigung verwendet werden.

2D-Profilfräsen

Beim 2D-Profilfräsen werden Teile mit flachen oder zweidimensionalen Merkmalen hergestellt. Diese Operation ist ideal für das Schneiden einfacher Formen, wie gerade Linien, Bögen und scharfe Ecken. Das Schneidwerkzeug bewegt sich entlang der X- und Y-Achse, um dem zweidimensionalen Design zu folgen und die Kontur des Teils zu erstellen.

2D-Fräsen ist effizient und wird häufig eingesetzt, wenn präzise, einfache Formen benötigt werden. Es wird häufig in Branchen eingesetzt, die flache Platten, Halterungen und Paneele herstellen. Es ist eine zuverlässige Wahl, wenn die Geometrie des Teils auf eine Ebene beschränkt ist.

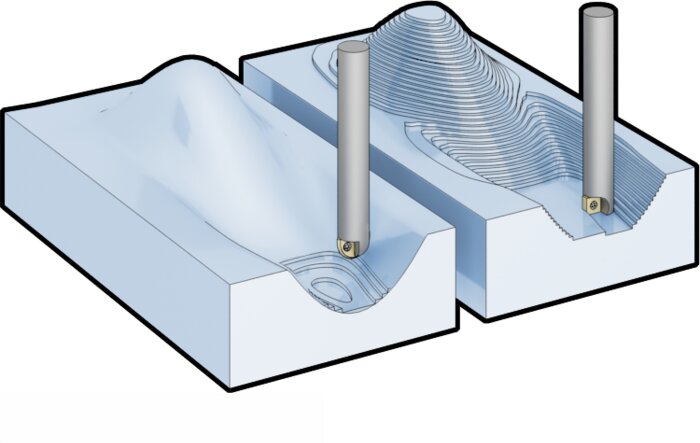

3D-Profilfräsen

Das 3D-Profilfräsen wird für die Herstellung von Teilen mit komplexen, dreidimensionalen Formen verwendet. Mit diesem Verfahren können komplizierte Oberflächen mit Kurven, Schrägen und Winkeln bearbeitet werden. Das Schneidwerkzeug bewegt sich entlang aller drei Achsen - X, Y und Z - und kann so den exakten Konturen des Teils folgen und detaillierte Formen erstellen.

Diese Art des Fräsens ist ideal für Bauteile mit komplexem Design, wie Formen, Druckgussteile und Teile, die in der Luft- und Raumfahrt- und Automobilindustrie verwendet werden. Das 3D-Fräsen nimmt zwar mehr Zeit in Anspruch als das 2D-Fräsen, ist aber für Teile mit komplizierten Details unerlässlich.

Konturfräsen

Beim Konturfräsen wird die Kante oder Begrenzung eines Teils auf ein bestimmtes Profil oder eine bestimmte Kontur zugeschnitten. Mit diesem Verfahren werden Teile mit gekrümmten Kanten oder nichtlinearen Formen hergestellt. Das Schneidewerkzeug folgt dem Konturverlauf und trägt schrittweise Material ab, um das gewünschte Profil zu erzeugen.

Das Konturfräsen wird häufig zur Herstellung von Teilen mit gekrümmten Merkmalen verwendet, z. B. für kundenspezifische Verkleidungen, Karosserieteile im Automobilbau oder komplexe Gehäuseteile. Die Bahn des Werkzeugs kann so eingestellt werden, dass sie der exakten Kontur des Entwurfs folgt, was es für verschiedene Anwendungen sehr vielseitig macht.

Vorteile des Profilfräsens

Das Profilfräsen bietet eine Reihe von Vorteilen, die es zu einer bevorzugten Wahl in vielen Fertigungsprozessen machen. Sehen wir uns die wichtigsten Vorteile an, die dieses Verfahren auszeichnen.

Hohe Präzision und Genauigkeit

Die Fähigkeit von CNC-Maschinen, die Bewegung des Fräsers zu steuern, gewährleistet, dass das Profilfräsen jedes Mal präzise Ergebnisse liefert. Dieses Maß an Genauigkeit ist in Branchen, die enge Toleranzen erfordern, unerlässlich.

Vielseitigkeit

Das Profilfräsen kann bei verschiedenen Materialien wie Metallen, Kunststoffen und Verbundwerkstoffen angewendet werden. Ganz gleich, ob Sie mit Aluminium, Stahl oder spezielleren Werkstoffen arbeiten, das Profilfräsen bietet die nötige Flexibilität, um Ihre Anforderungen zu erfüllen.

Kosteneffektiv für komplexe Designs

Während herkömmliche Bearbeitungsmethoden mit komplexen Konstruktionen Schwierigkeiten haben, können durch Profilfräsen komplizierte Teile effizient und kostengünstig hergestellt werden. Die Bearbeitung komplexer Formen, die nicht mehrere Arbeitsschritte erfordert, senkt die Arbeits- und Produktionskosten.

Schnelle Durchlaufzeiten

Aufgrund seiner hohen Präzision und Automatisierung ermöglicht das Profilfräsen den Herstellern eine Verkürzung der Produktionszeiten. Dies kommt vor allem Unternehmen zugute, die enge Fristen einhalten müssen oder eine schnelle Prototypenfertigung benötigen.

Herausforderungen und Überlegungen beim Profilfräsen

Obwohl das Profilfräsen viele Vorteile bietet, müssen die Hersteller einige Herausforderungen meistern. Schauen wir uns einige gängige Herausforderungen beim Profilfräsen genauer an.

Werkzeugverschleiß und Wartung

Werkzeugverschleiß ist ein natürlicher Bestandteil des Fräsens, vor allem beim Schneiden harter Materialien oder bei hohen Geschwindigkeiten. Mit der Zeit können die Schneidkanten der Werkzeuge stumpf werden, was ihre Effektivität und die Präzision des Vorgangs verringert. Dieser Verschleiß kann Probleme wie schlechte Oberflächengüte, Maßfehler und längere Produktionszeiten verursachen.

Regelmäßige Wartung ist der Schlüssel zur Verlängerung der Lebensdauer von Schneidwerkzeugen und zur Gewährleistung einer optimalen Leistung. Die Hersteller müssen die richtigen Schnittparameter, wie Geschwindigkeit und Vorschub, verwenden, um den Verschleiß zu minimieren. Der rechtzeitige Austausch von Werkzeugen und die richtige Lagerung tragen ebenfalls dazu bei, die Qualität der Werkzeuge zu erhalten und einen gleichmäßigen Fräsprozess zu gewährleisten.

Vibration und Rattern

Vibrationen und Rattern sind häufige Probleme beim Fräsen. Diese Probleme können zu schlechten Oberflächengüten und Maßungenauigkeiten führen. Vibrationen treten in der Regel auf, wenn das Schneidwerkzeug oder das Werkstück nicht sicher gehalten wird oder die Schnittparameter falsch eingestellt sind. Dies kann dazu führen, dass das Werkzeug springt oder sich unregelmäßig bewegt, was zu ungleichmäßigen Schnitten und geringerer Genauigkeit führt.

Um Vibrationen und Rattergeräusche zu vermeiden, sollten die Hersteller das Werkstück ordnungsgemäß befestigen und die Maschineneinstellungen, wie Vorschub und Spindeldrehzahl, anpassen. Die Verwendung hochwertiger, stabiler Werkzeuge und Maschinen kann ebenfalls zur Minimierung von Vibrationen beitragen.

Probleme mit der Oberflächenbeschaffenheit

Probleme mit der Oberflächengüte können durch verschiedene Faktoren verursacht werden, z. B. Werkzeugverschleiß, falsche Schnittparameter oder Materialunregelmäßigkeiten. So kann beispielsweise ein zu hoher Vorschub oder eine falsche Schnittgeschwindigkeit zu einer rauen Oberfläche führen.

Um die Oberflächengüte zu verbessern, müssen die Hersteller die richtigen Schneidwerkzeuge und Einstellungen für das Material wählen. Die Verwendung feinerer Werkzeuge bei den Schlichtdurchgängen kann zu einer glatteren Oberfläche beitragen. Die richtige Anwendung von Kühlmittel kann auch die Wärmeentwicklung reduzieren, was sich auf die Oberflächenqualität auswirkt.

Best Practices für effektives Profilfräsen

Um die besten Ergebnisse beim Profilfräsen zu erzielen, ist es wichtig, einige wichtige Praktiken zu beachten. Hier sind einige einfache Tipps.

Wählen Sie das richtige Werkzeug

Die Art des Materials, die Form des Teils und das Design entscheiden darüber, welches Werkzeug verwendet wird. Hartmetallwerkzeuge eignen sich am besten für härtere Materialien, da sie länger halten. Für weichere Materialien können Werkzeuge aus Schnellarbeitsstahl eine bessere Wahl sein.

Geschwindigkeits- und Vorschuboptimierung

Die Drehzahl gibt an, wie schnell sich das Werkzeug dreht, und der Vorschub gibt an, wie schnell sich das Material bewegt. Beide müssen für das verwendete Material und Werkzeug richtig eingestellt werden. Die Oberflächengüte leidet, wenn die Geschwindigkeit oder der Vorschub zu hoch ist. Ist sie zu niedrig, ist der Prozess möglicherweise langsamer als nötig.

Optimieren Sie die Schnittbedingungen

Die Schnittbedingungen können das Ergebnis des Fräsprozesses beeinflussen. Die Schnitttiefe sollte angepasst werden, um das Werkzeug nicht zu sehr zu belasten. Auch das Kühlmittel ist wichtig. Es hilft, Hitze und Reibung während des Schneidens zu reduzieren. Richtige Schnittbedingungen minimieren den Werkzeugverschleiß und verbessern die Oberflächenqualität.

Effiziente Werkzeugpfade programmieren

Effiziente Werkzeugwege sparen Zeit und verbessern die Ergebnisse. Programmieren Sie die CNC-Maschine so, dass das Werkzeug so direkt und reibungslos wie möglich bewegt wird. Vermeiden Sie unnötige, zeitraubende Bewegungen. Effiziente Bahnen tragen auch dazu bei, Werkzeugverschleiß und Materialabfall zu verringern.

Regelmäßige Wartung

Regelmäßige Wartung ist der Schlüssel zu einer gut funktionierenden Maschine. Überprüfen Sie die Maschine regelmäßig auf Probleme wie Fehlausrichtung oder mangelnde Schmierung. Reinigen Sie die Maschine und kalibrieren Sie sie, um die Präzision zu erhalten. Überprüfen Sie auch den Zustand der Schneidwerkzeuge und tauschen Sie sie bei Bedarf aus.

Anwendungen des Profilfräsens

Das Profilfräsen ist ein vielseitiges Verfahren mit Anwendungen in vielen Branchen. Sehen wir uns einige der häufigsten Anwendungen an.

Autoindustrie

In der Automobilindustrie werden durch das Profilfräsen präzise Teile wie Motorkomponenten hergestellt, Klammernund Strukturelemente. Die durch das Profilfräsen erreichte Genauigkeit sorgt dafür, dass Automobilteile perfekt zusammenpassen, was die Gesamtleistung des Fahrzeugs verbessert.

Luft- und Raumfahrt

Die Fertigung in der Luft- und Raumfahrt erfordert sehr hohe Toleranzen. Das Profilfräsen hilft bei der Herstellung detaillierter Teile für Flugzeugkomponenten, einschließlich Rumpfrahmen, Motorteilen und anderen Präzisionsinstrumenten. Die Fähigkeit, mit komplexen Geometrien zu arbeiten, macht das Profilfräsen in diesem Bereich so wichtig.

Medizinische Geräte

Das Profilfräsen wird in der Medizintechnikbranche häufig zur Herstellung von kundenspezifischen Implantaten, chirurgischen Instrumenten und anderen Spezialgeräten eingesetzt. Die Präzision des Verfahrens stellt sicher, dass jedes Teil die genauen Spezifikationen erfüllt, die für die Sicherheit der Patienten erforderlich sind.

Elektronik

Profilfräsen erzeugt Gehäuse, Steckverbinder und andere Komponenten in der Elektronikindustrie. Dieses Verfahren ermöglicht es den Herstellern, kleine, komplizierte Teile mit komplexen Profilen herzustellen.

Schlussfolgerung

Das Profilfräsen ist ein präzises Bearbeitungsverfahren, bei dem Teile durch Abtragen von Material entlang vordefinierter Konturen geformt werden. Es ist ideal für die Herstellung einfacher und komplexer Formen und wird häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Medizintechnik eingesetzt.

Möchten Sie erfahren, wie das Profilfräsen Ihren Produktionsprozess verbessern kann? Kontaktieren Sie uns fordern Sie noch heute ein individuelles Angebot an, und lassen Sie uns gemeinsam besprechen, wie wir Sie bei der Optimierung Ihrer Produktionsanforderungen unterstützen können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.