Das Planfräsen ist eines der am häufigsten verwendeten Verfahren bei der Bearbeitung. Unabhängig davon, ob Sie Konstrukteur, Ingenieur oder Hersteller sind, müssen Sie dieses Verfahren verstehen und wissen, wie es Ihren Betrieb unterstützen kann. Mit dem Planfräsen können Sie einen effizienten Materialabtrag erzielen, aber es gibt einige Herausforderungen und Überlegungen zu berücksichtigen. In diesem Beitrag erfahren Sie, wie das Verfahren funktioniert und warum es für verschiedene Projekte so wichtig ist.

Diese Methode mag einfach klingen, aber sie spielt in der Fertigung eine große Rolle. Sie ist entscheidend für die Herstellung von Teilen mit gleichmäßiger Oberfläche. Schauen wir uns also die Arten des Planfräsens genauer an und vergleichen sie mit anderen Bearbeitungsmethoden.

Was ist Plain Milling?

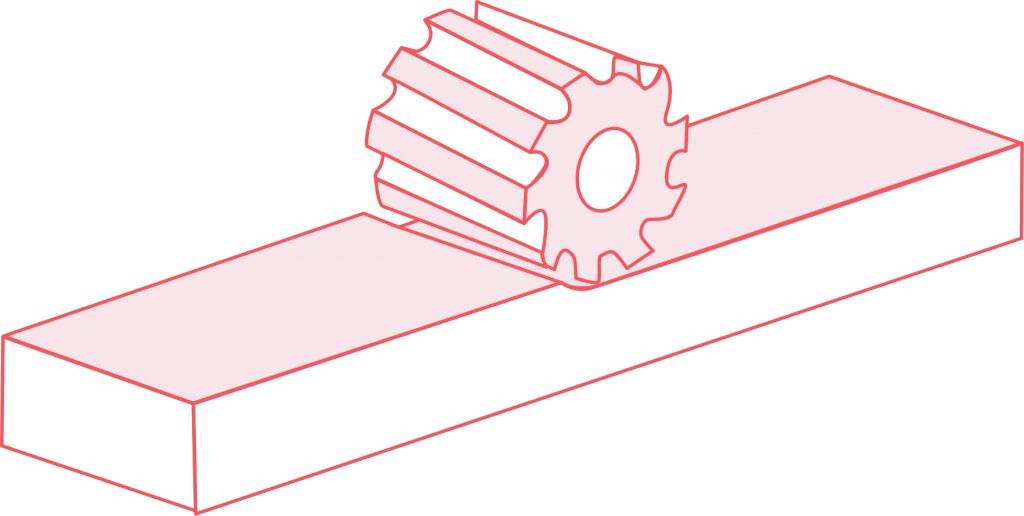

Das Planfräsen ist ein Bearbeitungsverfahren, bei dem ein rotierender Fräser über ein Werkstück fährt, um Material abzutragen und eine ebene Fläche zu erzeugen. Dieser Vorgang wird meist mit horizontalen Fräsmaschinen durchgeführt, in einigen Fällen können aber auch vertikale Maschinen verwendet werden. Das Hauptziel des Planfräsens besteht darin, die Oberfläche zu glätten oder Nuten zu schneiden.

Beim Planfräsen wird ein rotierendes Werkzeug verwendet, um in das Material zu schneiden. Während sich der Fräser dreht, bewegt er sich entlang der Oberfläche des Werkstücks, das in entgegengesetzter Richtung zugeführt wird. Durch Anpassen der Schnittgeschwindigkeit und -tiefe kann der Bediener glatte und gleichmäßige Oberflächen erzeugen. Dieses Verfahren ist ideal für die Herstellung ebener Flächen oder Nuten.

Arten von glatten Fräsern

Glatte Fräser sind für die Präzision und Effizienz der Bearbeitung von entscheidender Bedeutung. Schauen wir uns die verschiedenen Arten von Fräsern an.

Hochleistungs-Glattfräser

Hochleistungs-Glattfräser sind für robuste und große Bearbeitungsaufgaben gebaut. Sie werden eingesetzt, wenn große Mengen an Material schnell entfernt werden müssen. Diese Fräser sind in der Regel aus starken Materialien wie Schnellarbeitsstahl (HSS) oder Hartmetall gefertigt.

Hochleistungsfräser eignen sich hervorragend zum Schneiden von harten Metallen oder großen Werkstücken. Die Zähne dieser Fräser haben einen großen Abstand, um die Späne effizient zu entfernen und ein Verstopfen zu verhindern.

Leichte, glatte Fräswerkzeuge

Leichte Schaftfräser werden für weniger anspruchsvolle Aufgaben eingesetzt. Sie sind auf Präzision ausgelegt und eignen sich gut für kleinere Werkstücke oder weichere Materialien. Diese Fräser haben eine feinere Verzahnung und werden häufig für Aufgaben verwendet, die eine hochwertige Oberfläche erfordern.

Sie eignen sich am besten für Arbeiten, bei denen nur eine kleine Menge Material entfernt werden muss und eine glattere Oberfläche erforderlich ist. Leichte Fräser sind in der Regel aus Materialien wie HSS gefertigt und werden häufig in Branchen eingesetzt, in denen es auf Präzision ankommt.

Einfaches Fräsen: Eine schrittweise Aufschlüsselung

Der Prozess des Planfräsens umfasst mehrere kritische Schritte, um Präzision und Qualität zu gewährleisten. Gehen wir die einzelnen Phasen durch, von der Einrichtung bis zur Fertigstellung.

Schritt 1: Vorbereitung und Einrichtung

Bevor der Fräsprozess beginnt, muss das Werkstück sicher auf der Maschine platziert werden. Beim Einrichten wird sichergestellt, dass das Werkstück richtig ausgerichtet ist und alle Werkzeuge und Materialien bereitstehen.

Schritt 2: Werkzeug- und Maschineneinstellungen

Als Nächstes stellt der Bediener die Fräsmaschine so ein, dass sie den gewünschten Spezifikationen entspricht. Dazu gehören die Auswahl des richtigen Fräsers je nach Material und gewünschtem Ergebnis, die Einstellung der richtigen Drehzahl und die Anpassung der Vorschubgeschwindigkeit.

Schritt 3: Fräsen des Werkstücks

Sobald alles eingestellt ist, beginnt der Fräser zu arbeiten. Er bewegt sich entlang des Werkstücks und trägt bei jedem Durchgang Material ab.

Schritt 4: Kühlung und Spanabfuhr

Beim Fräsen entsteht Wärme, weshalb Kühlmethoden wie Kühlflüssigkeiten oder Luftstrahlen die Temperatur senken und Werkzeugschäden verhindern. Die beim Fräsen entstehenden Späne werden ebenfalls entfernt, um den Schneidprozess nicht zu blockieren und die Oberfläche sauber zu halten.

Schritt 5: Fertigstellung des Fräsvorgangs

Sobald die gewünschte Oberflächengüte erreicht ist, ist der Fräsprozess abgeschlossen. Anpassungen oder zusätzliche Prozesse, wie zum Beispiel Entgratenum sicherzustellen, dass das Endprodukt den geforderten Spezifikationen entspricht.

Vorteile und Nachteile des Glattfräsens

Das Planfräsen hat einige Vorteile, aber auch einige Nachteile. Wenn Sie beides verstehen, können Sie besser entscheiden, wann es die richtige Wahl für Ihre Bearbeitungsanforderungen ist.

Vorteile

- Effizienter Materialabtrag: Das Planfräsen ermöglicht einen schnellen Materialabtrag, insbesondere mit schweren Fräsern. Dies macht es ideal für umfangreichere, einfachere Teile.

- Vielseitigkeit: Es kann auf verschiedenen Materialien wie Metallen, Kunststoffen und Holz eingesetzt werden. Das macht ihn zu einer flexiblen Option für viele Arten von Projekten.

- Kosteneffizient: Mit der richtigen Einrichtung ist das Planfräsen eine erschwingliche Option für die Massenproduktion und große Chargen. Sie hilft, Zeit und Kosten pro Einheit zu reduzieren.

- Präzision: Bei Verwendung von gut abgestimmten Geräten und Werkzeugen bietet das Planfräsen eine hohe Genauigkeit. Es eignet sich hervorragend zur Herstellung glatter, ebener Oberflächen.

Nachteile

- Begrenzt auf flache Oberflächen: Einfaches Fräsen wird hauptsächlich zur Herstellung von flachen Oberflächen verwendet. Für komplexere Formen oder 3D-Konturen ist es nicht geeignet.

- Oberfläche: Es liefert zwar gute Ergebnisse, aber die Oberfläche ist möglicherweise nicht so glatt wie bei anderen Verfahren. Für feinere Details sind möglicherweise zusätzliche Nachbearbeitungsschritte erforderlich.

- Werkzeugverschleiß: Der Fräser kann schnell verschleißen, vor allem bei der Bearbeitung harter Materialien oder beim Schwerlastfräsen. Dies kann zu höheren Wartungs- und Ersatzteilkosten führen.

- Größenbeschränkungen: Die Kapazität der Maschine begrenzt die Größe des Werkstücks. Dies macht das Fräsen für größere oder sperrige Teile weniger geeignet.

Faktoren, die die Effizienz des Glattfräsens beeinflussen

Die Effizienz des Planfräsens hängt von mehreren Schlüsselfaktoren ab. Wir wollen untersuchen, wie Geschwindigkeit, Vorschub, Maschinenstabilität und Werkzeugwartung zur Optimierung dieses Bearbeitungsprozesses beitragen.

Die Rolle von Geschwindigkeit, Vorschub und Schnitttiefe

Die Schnittgeschwindigkeit bestimmt, wie schnell sich der Fräser dreht und wie schnell das Material abgetragen wird. Die Vorschubgeschwindigkeit gibt an, wie schnell sich das Werkstück in den Fräser bewegt. Dies beeinflusst sowohl die Oberflächengüte als auch die Schnittkraft. Die Schnitttiefe bestimmt, wie viel Material in einem Durchgang abgetragen wird.

Bedeutung von Steifigkeit und Stabilität der Maschine

Eine starre Maschine hilft, Vibrationen beim Fräsen zu vermeiden, so dass der Fräser effizient arbeiten und genaue Ergebnisse erzielen kann. Wenn die Maschine instabil ist oder sich biegt, kann dies zu Fehlern im Endprodukt und schnellerem Werkzeugverschleiß führen.

Werkzeugverschleiß und Wartung beim Glattfräsen

Werkzeugverschleiß ist ein natürlicher Bestandteil des normalen Fräsens, aber durch Wartung können die Auswirkungen verringert werden. Während der Arbeit verliert der Fräser allmählich an Schärfe, wodurch er weniger effektiv schneidet. Regelmäßige Inspektionen und der Austausch von Werkzeugen bei Bedarf tragen dazu bei, dass der Fräsprozess reibungslos abläuft und die besten Ergebnisse erzielt werden.

Planfräsen vs. andere Fräsverfahren

Jedes Fräsverfahren hat seine Stärken und spezifischen Anwendungen. Vergleichen wir das Planfräsen mit anderen Standardverfahren, um die Unterschiede besser zu verstehen und das richtige Verfahren für Ihr Projekt zu wählen.

| Fräsverfahren | Zweck | Werkzeug Position | Schnittrichtung | Bester Anwendungsfall |

|---|---|---|---|---|

| Einfaches Fräsen | Für die Herstellung von ebenen Flächen und Rillen. | Das Werkzeug rotiert horizontal über das Werkstück. | Das Werkzeug schneidet entlang der Oberfläche und trägt das Material gleichmäßig ab. | Materialabtrag in großem Umfang mit geringerer Präzision erforderlich. |

| Planfräsen | Wird zur Herstellung von flachen Oberflächen verwendet, oft mit glatterem Finish. | Das Werkzeug dreht sich senkrecht zur Werkstückoberfläche. | Das Werkzeug schneidet quer über die Oberfläche, um das Finish zu verbessern. | Höhere Präzision und glattere Oberflächen. |

| Nutenfräsen | Wird zur Herstellung von Schlitzen, Nuten und anderen inneren Merkmalen verwendet. | Das Werkzeug dreht sich horizontal und schneidet innere Merkmale. | Das Werkzeug schneidet entlang des inneren Teils des Werkstücks. | Erstellen von internen Merkmalen wie Nuten und Schlitzen. |

| Oberflächenfräsen | Für die Endbearbeitung flacher Oberflächen und zur Verbesserung der Oberflächenqualität. | Das Werkzeug dreht sich rechtwinklig und konzentriert sich auf die Endbearbeitung der Werkstückoberfläche. | Das Werkzeug trägt Material ab, um flache Oberflächen zu verfeinern. | Nacharbeiten zur Erzielung einer hochwertigen Oberflächenqualität. |

Häufige Anwendungen des Glattfräsens

Das Planfräsen ist in verschiedenen Industriezweigen unverzichtbar, um präzise Bauteile herzustellen. Sehen wir uns die wichtigsten Anwendungen in verschiedenen Branchen an.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie werden durch Planfräsen präzise, ebene Oberflächen an kritischen Teilen wie Flugzeugflügeln, Rumpfkomponenten und Triebwerksteilen hergestellt. Diese Bauteile erfordern enge Toleranzen und glatte Oberflächen, um Leistung und Sicherheit zu gewährleisten.

Autoindustrie

Das Planfräsen wird in der Automobilbranche zur Herstellung von Motorteilen, Getriebekomponenten und anderen mechanischen Systemen eingesetzt. Es hilft bei der Herstellung von Teilen mit glatten, genauen Oberflächen, die für die Leistung und Zuverlässigkeit von Fahrzeugen entscheidend sind.

Baugewerbe

In der Bauindustrie werden durch das Planfräsen ebene Oberflächen an Bauteilen wie z. B. BalkenSpalten, und Rahmen. Es wird oft verwendet, um große Mengen an Material zu entfernen und Teile für die weitere Verarbeitung vorzubereiten oder Montage.

Medizinische Industrie

Die Medizinindustrie verwendet das Planfräsen zur Herstellung präziser Komponenten für medizinische Geräte, chirurgische Instrumente und Implantate. Durch das Planfräsen wird sichergestellt, dass diese Teile die genauen Spezifikationen erfüllen und glatte Oberflächen aufweisen, was für die Funktionalität und Sicherheit unerlässlich ist.

Schlussfolgerung

Das Planfräsen ist ein flexibles und effizientes Bearbeitungsverfahren, mit dem sich ebene Flächen und Nuten präzise herstellen lassen. Es ist der Schlüssel zur Herstellung hochwertiger Komponenten in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Bauwesen und der Medizintechnik.

Wenn Sie erfahren möchten, wie Sie Ihre Produktion durch einfaches Fräsen verbessern können, Bitte nehmen Sie Kontakt mit uns auf für weitere Informationen oder ein individuelles Angebot. Wir helfen Ihnen dabei, Ihren Fertigungsprozess effizienter zu gestalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.