Der 3D-Druck kann starke oder zerbrechliche Teile produzieren - und der Unterschied liegt oft in einer Einstellung: der Füllung. Viele Erstanwender kämpfen mit schwachen Strukturen, langen Druckzeiten oder verschwendetem Material. Wenn Sie Funktionsteile oder Prototypen drucken, hilft Ihnen das Wissen um die Funktionsweise von Infill, kostspielige Fehler zu vermeiden und bessere Druckergebnisse zu erzielen.

Infill bezieht sich auf die innere Struktur eines 3D-Druckteils. Sie stützt die äußere Hülle und verleiht dem Teil seine Festigkeit. Infill-Muster, Prozentsatz und Ausrichtung wirken sich darauf aus, wie stark, schwer oder schnell das Teil gedruckt wird. Die Wahl der richtigen Füllung hängt von der Verwendung und den Anforderungen Ihres Teils ab.

Jetzt, da Sie wissen, was Infill bewirkt, möchten Sie wissen, wie Sie es richtig einsetzen und bessere Ergebnisse bei Ihren Drucken erzielen. In diesem Leitfaden werden die Füllungstypen und -dichten beschrieben, damit Sie die beste Füllung für Ihr Projekt auswählen können.

Grundlagen des Infillings im 3D-Druck

Infill ist nicht nur Füllmaterial. Es ist ein wichtiger Bestandteil der Struktur jedes 3D-gedruckten Teils. Hier erfahren Sie, was sie tun und warum sie wichtig sind.

Definition und Funktion von Infill

Infill bezieht sich auf die innere Stützstruktur in einem 3D-Druckteil. Sie füllt den Raum zwischen den äußeren Schalenwänden aus. Von außen sieht man sie nicht, aber sie hält alles im Inneren zusammen.

Seine Hauptaufgabe ist es, für Festigkeit zu sorgen. Sie stützt die oberen Schichten und verhindert, dass sie zusammenfallen. Außerdem hilft sie den Teilen, ihre Form zu halten und Lasten zu tragen. Einige Teile benötigen nur eine minimale Unterstützung. Andere brauchen mehr, um Stress oder Verschleiß zu bewältigen.

Wie wirkt sich die Ausfachung auf die strukturelle Integrität aus?

Füllmaterial beeinflusst die Festigkeit eines Teils. Je mehr Füllung Sie verwenden, desto stärker wird das Teil. Das bedeutet aber auch mehr Zeit und mehr Material.

Auch die Art des Füllmusters wirkt sich auf die Festigkeit aus. Einige Muster verteilen die Kraft besser. Andere sind schneller zu drucken. Wenn Ihr Teil Gewicht tragen oder Druck standhalten muss, machen dichteres Infill und stärkere Muster einen Unterschied.

Das Verhältnis zwischen Ausfachung und Materialverbrauch

Infill verbraucht Material. Je dichter es ist, desto mehr Filament oder Harz wird benötigt. Bei einer Füllung von 10% fühlt sich ein Teil leicht und flexibel an. Bei 80% ist es schwer und fest.

Mehr Füllung erhöht auch die Druckzeit. Es gibt also einen Kompromiss. Mit einer geringen Füllung sparen Sie Zeit und Kosten, aber Sie verlieren an Festigkeit. Mit einer hohen Füllung erhalten Sie ein anspruchsvolleres Teil, aber Sie müssen länger warten und verbrauchen mehr Material.

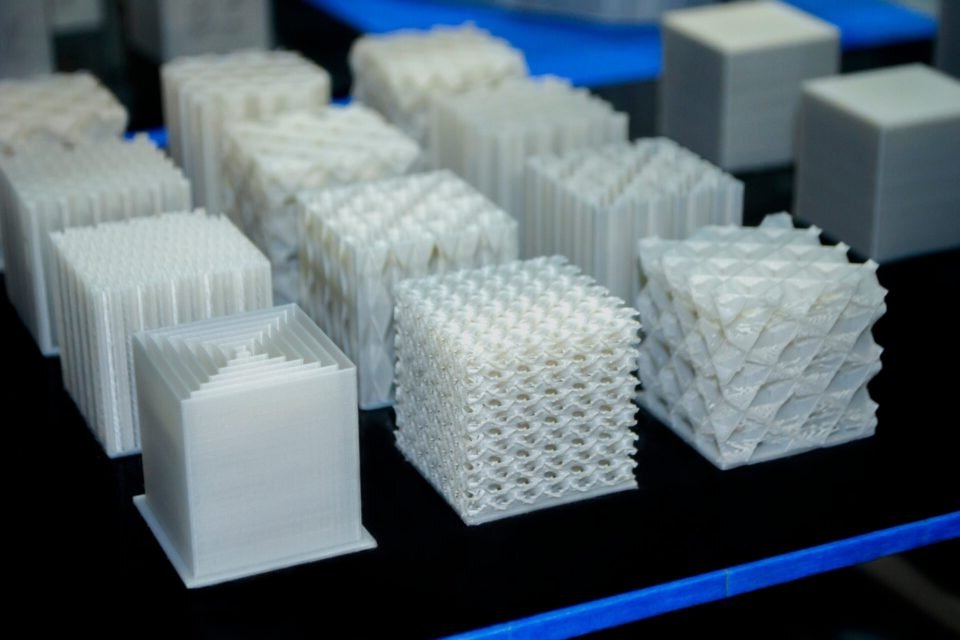

Gängige Infill-Muster und ihre Verwendungszwecke

Unterschiedliche Füllmuster können die Festigkeit, die Flexibilität oder die Leichtigkeit Ihres Produkts verändern. 3D-Druck. Jeder Typ hat seine Stärken. Die richtige Wahl hängt vom Zweck des Teils ab.

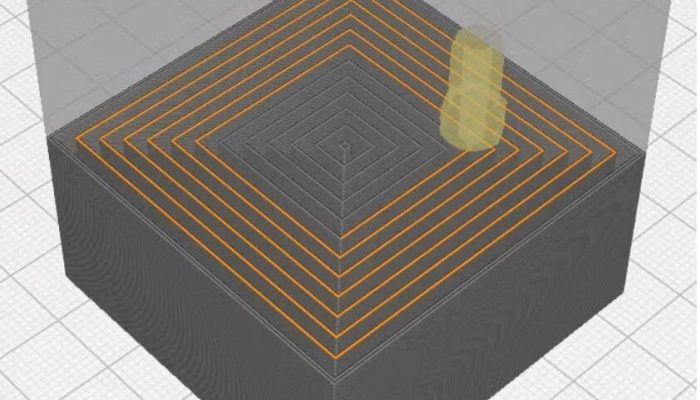

Konzentrisches Infill-Muster

Die konzentrische Füllung folgt der Form der Außenwand. Sie erzeugt Ringe im Inneren des Teils, die die äußere Schale kopieren. Dieses Muster sorgt für glatte Oberflächen und eignet sich besonders gut für gebogene Objekte. Es fügt ein wenig Stärke hinzu, konzentriert sich aber mehr auf das Aussehen. Es wird häufig verwendet, wenn die Ästhetik Vorrang vor der Tragfähigkeit hat.

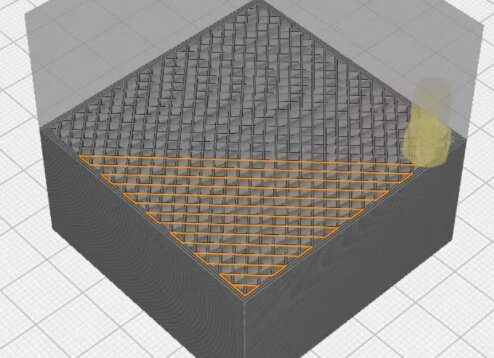

Gitterfüllungsmuster

Die Gitterfüllung bildet eine quadratische, kreuzweise Anordnung. Es verteilt die Kraft gleichmäßig in alle Richtungen. Es ist stabil, einfach und lässt sich schnell drucken. Dies ist eine der häufigsten Entscheidungen für allgemeine Teile. Das Grid ist eine solide Wahl für Boxen, Klammernund Umschläge, die ein ausgewogenes Verhältnis zwischen Stärke und Druckgeschwindigkeit erfordern.

Linien-Infill-Muster

Die Linienausfüllung bewegt sich in geraden, parallelen Linien für jede Schicht. Die Richtung verschiebt sich leicht zwischen den Schichten. Es wird weniger Material verbraucht und schneller gedruckt als ein Gitter. Allerdings ist es schwächer. Dieses Muster eignet sich gut für visuelle Modelle oder schnelle Entwürfe, bei denen die Funktion nicht im Vordergrund steht.

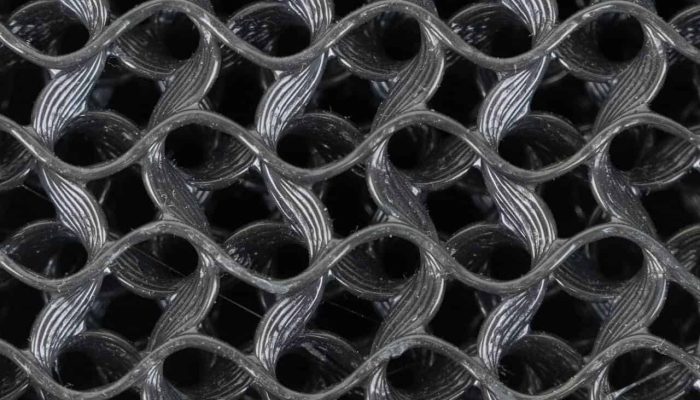

Gyroid-Infill-Muster

Gyroid-Infill erzeugt eine fließende 3D-Kurve, die sich nicht von Schicht zu Schicht auf die gleiche Weise wiederholt. Es bietet hohe Festigkeit und gute Flexibilität bei gleichzeitig geringem Gewicht. Dieses Muster ist ideal für Teile, die verdreht oder gebogen werden müssen. Es wird häufig für Funktionsteile und stoßfeste Komponenten verwendet.

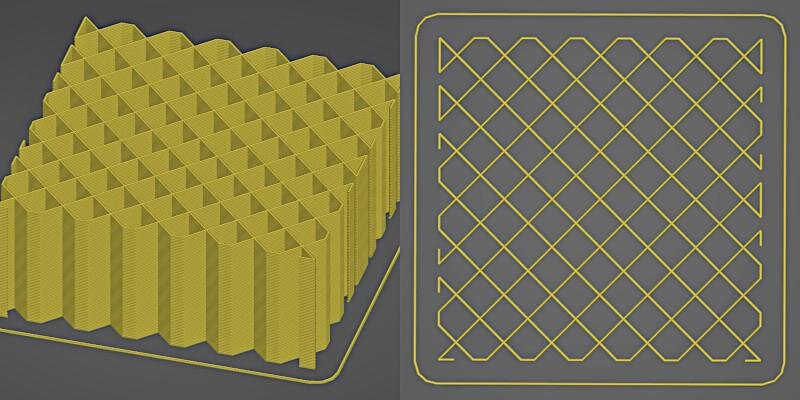

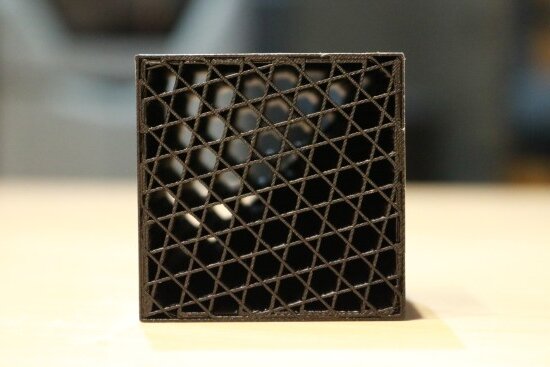

Oktett-Infill-Muster

Das Oktettmuster besteht aus einer Mischung aus Dreiecken und diagonalen Linien. Es bildet ein starkes, dreidimensionales Gitter. Dieses Design bietet ein ausgezeichnetes Verhältnis von Stärke zu Gewicht. Es widersteht Druck aus vielen Richtungen. Es ist ideal für Teile, die eine hohe mechanische Festigkeit erfordern und gleichzeitig leicht sein sollen.

Blitz-Infill-Muster

Lightning Infill ähnelt zufälligen Pfaden, ähnlich wie ein Blitz. Es unterstützt nur die oberen Teile eines Modells. Es verbraucht sehr wenig Material und lässt sich schnell drucken. Dieses Muster eignet sich am besten für visuelle Modelle oder Prototypen die eine minimale Festigkeit erfordern. Es ist nicht für Funktionsteile geeignet.

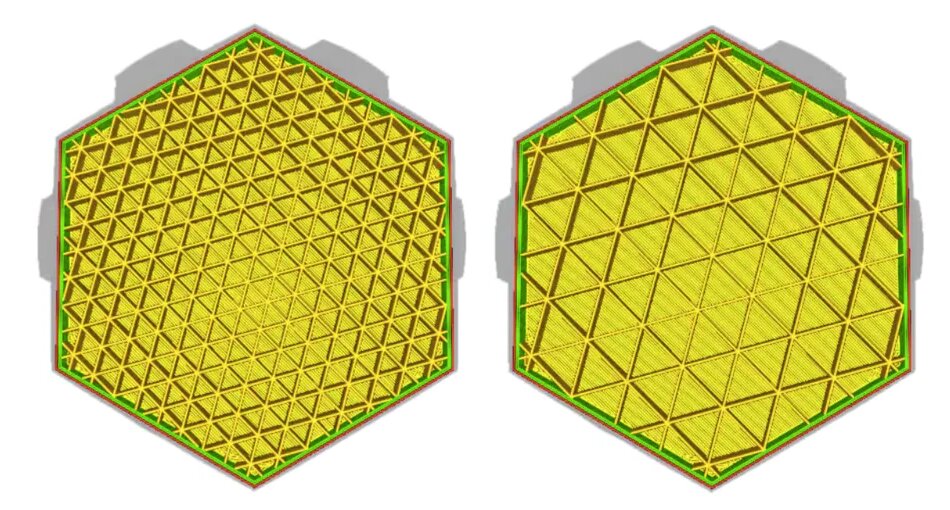

Dreieckiges Ausfüllmuster

Dieses Muster druckt Dreiecke in Schichten. Die Dreiecke geben festen Halt. Das Muster hält auch unter Druck gut stand. Es ist für Teile geeignet, die schwere Lasten tragen. Der Druck ist zeit- und materialaufwändiger als bei einfacheren Mustern, aber die Festigkeit macht dies wieder wett.

Kreuz-Infill-Muster

Das Kreuzmuster sieht aus wie kleine Pluszeichen. Es lässt sich schnell drucken und verbraucht wenig Material. Seine Festigkeit ist jedoch gering. Es eignet sich gut für leichte Modelle oder Teile mit geringer Belastung. Es ist schnell und einfach, aber nicht für hohe Beanspruchung geeignet.

Infill Density Erklärt

Die Fülldichte wirkt sich auf die Festigkeit, die Leichtigkeit oder die Geschwindigkeit Ihres 3D-Drucks aus. Sie ist eine der wichtigsten Einstellungen in der Slicing-Software.

Was ist Infill Density?

Die Fülldichte ist die Menge des Materials, mit der das Innere eines Teils gefüllt wird. Sie wird als Prozentsatz gemessen. Bei einer Füllung von 0% wird das Teil hohl. Eine Füllung von 100% macht es massiv.

Eine höhere Dichte bedeutet mehr Festigkeit und Gewicht. Eine geringere Dichte spart Zeit und Material.

Standard-Dichtebereiche und ihre Anwendungen

- 0%-15%: Wird für Anschauungsmodelle und Ausstellungsstücke verwendet. Die Teile sind leicht und schnell zu drucken, aber sie sind schwach.

- 20%-40%: Gut für die meisten Funktionsteile. Es bietet mäßige Festigkeit bei gleichzeitiger Materialeinsparung.

- 50%-70%: Geeignet für starke Teile, die regelmäßig beansprucht werden.

- 80%-100%: Wird für Teile verwendet, die hohen Belastungen oder Stößen ausgesetzt sind. Diese Drucke benötigen mehr Zeit und verbrauchen deutlich mehr Material.

Was ist eine optimale Füllungsdichte?

Die beste Dichte hängt von der Verwendung des Teils ab. Wenn das Teil kein Gewicht trägt oder nicht belastet wird, ist 15-20% normalerweise ausreichend. Für lasttragende oder bewegliche Teile ist eine Dichte von 40-60% ideal. Für Schwerlastanwendungen sollten Sie eine höhere Dichte wählen.

Vermeiden Sie die Verwendung von 100%, wenn sie nicht benötigt wird. Es erhöht die Druckzeit und die Materialkosten, ohne in den meisten Fällen einen großen Zusatznutzen zu bieten.

Faktoren, die die Auswahl von Infill beeinflussen

Die Wahl der richtigen Füllung hängt von mehreren Faktoren ab. Dazu gehören der Verwendungszweck des Teils, das zu druckende Material und die Anordnung der Schichten.

Druckzweck: Funktional vs. Dekorativ

Wenn es sich um ein dekoratives Teil handelt, braucht es keine große Festigkeit. Sie können Zeit und Filament sparen, indem Sie eine geringe Fülldichte und ein einfaches Muster verwenden.

Funktionelle Teile müssen in der Lage sein, Gewicht zu halten oder Kräften zu widerstehen. Sie benötigen eine höhere Füllung und stärkere Muster. Ein Teil, das in einer Maschine oder einem Werkzeug verwendet wird, braucht im Inneren mehr Unterstützung als ein Ausstellungsstück.

Materialüberlegungen für eine optimale Ausfüllung

Verschiedene Materialien verhalten sich unterschiedlich bei der Füllung. PLA lässt sich auch mit geringer Füllung gut drucken, weil es steif ist. Flexibles TPU braucht möglicherweise mehr Füllung, um ein Durchhängen zu vermeiden.

Manche Materialien schrumpfen oder verziehen sich stärker. Eine stärkere Füllung kann helfen, diese Effekte zu verhindern. Auch die Materialkosten spielen eine Rolle - teures Filament könnte Sie dazu bringen, die Füllung zu verringern, um Geld zu sparen.

Schichthöhe und ihre Auswirkung auf die Infill-Dichte

Die Lagenhöhe wirkt sich darauf aus, wie stark die Füllung mit der Außenhülle zusammenarbeitet. Dickere Schichten werden schneller gedruckt, haften aber möglicherweise nicht so gut. Dünnere Schichten ergeben glattere Drucke und bessere Festigkeit, benötigen aber mehr Zeit.

Wenn Sie eine dicke Schicht verwenden, benötigen Sie möglicherweise eine höhere Fülldichte, um die schwächere Verbindung auszugleichen. Bei dünnen Schichten kann auch eine geringere Füllung die Struktur noch ausreichend stützen.

Schlussfolgerung

Infill bezieht sich auf die innere Struktur eines 3D-Druckteils. Sie beeinflusst die Festigkeit, das Gewicht, die Druckgeschwindigkeit und den Materialverbrauch. Das richtige Infill-Muster, der richtige Prozentsatz und die richtige Einstellung hängen davon ab, welche Aufgabe Ihr Teil erfüllen soll. Leichtere Teile benötigen weniger Füllung. Stärkere Teile brauchen mehr. Die Wahl der richtigen Kombination hilft Ihnen, effizienter zu drucken und bessere Ergebnisse zu erzielen.

Benötigen Sie Hilfe bei 3D-gedruckten Teilen für Ihr Projekt? Kontakt zu unserem Team für schnelle, zuverlässige Lösungen, die auf Ihre Designanforderungen zugeschnitten sind.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.