Hersteller haben oft Schwierigkeiten, Metallteile effizient und zuverlässig zu verbinden. Herkömmliche Schweißverfahren können langsam und kostspielig sein und erfordern hochqualifiziertes Personal. Das elektrische Widerstandsschweißen (ERW) bietet eine Lösung für diese Herausforderungen. Dieses Verfahren kombiniert Geschwindigkeit, Präzision und Kosteneffizienz für verschiedene Metallverbindungsanwendungen.

Das elektrische Widerstandsschweißen ist ein Verfahren, bei dem Metallteile durch das Durchleiten eines elektrischen Stroms unter Druck miteinander verbunden werden. Der Widerstand dieses Stroms erzeugt Wärme, die das Metall an den Kontaktstellen schmilzt. Wenn das geschmolzene Metall abkühlt, bildet es eine feste Verbindung zwischen den Teilen.

Sind Sie neugierig, wie ERW in der Praxis funktioniert? Lassen Sie uns die Details dieser Schweißtechnik erkunden. Wir werden uns mit den Anwendungen und Vorteilen dieser Technik befassen und erklären, warum sie für viele Branchen ein beliebtes Verfahren ist.

Arten des elektrischen Widerstandsschweißens

Das elektrische Widerstandsschweißen gibt es in verschiedenen Formen. Jede Art hat ihre eigenen Anwendungen und Vorteile.

Punktschweißen

Definition und Anwendungen des Punktschweißens

Punktschweißen verbindet Metallbleche an bestimmten Stellen. Mit Hilfe von Kupferelektroden wird Druck ausgeübt und ein elektrischer Strom durch das Metall geleitet. Durch die entstehende Hitze schmilzt das Metall und bildet beim Abkühlen einen Schweißklumpen. Diese Methode ist in der Automobil- und Haushaltsgeräteindustrie sowie in der Elektronikfertigung weit verbreitet.

Entscheidende Vorteile des Punktschweißens

Punktschweißen bietet mehrere Vorteile. Es ist schnell und daher ideal für die Großserienproduktion. Das Verfahren lässt sich leicht automatisieren, was die Konsistenz und Effizienz verbessert. Punktschweißungen sind solide und sauber und erfordern wenig bis keine Veredelung. Diese Methode funktioniert gut mit verschiedenen Metallen, einschließlich Stahl, Aluminium und Nickellegierungen.

Nahtschweißung

Was ist Nahtschweißen?

Das Nahtschweißen ist eine kontinuierliche Version des Punktschweißens. Dabei werden radförmige Elektroden verwendet, die entlang der Verbindung rollen und eine Reihe von sich überlappenden Schweißpunkten erzeugen. Das Ergebnis ist eine lange, durchgehende Schweißnaht. Je nach Anwendung kann das Verfahren intermittierend oder kontinuierlich durchgeführt werden.

Typische Anwendungen des Nahtschweißens

Das Nahtschweißen bietet sich für Anwendungen an, die lange, dichte Verbindungen erfordern. Es wird häufig zur Herstellung von Kraftstofftanks, Fässern und Rohren verwendet. In der Lebensmittelindustrie wird das Nahtschweißen für Dosen und Behälter verwendet. Es wird auch bei der Herstellung von Heizkörpern und Wärmetauschern eingesetzt. Das Nahtschweißen bietet solide und zuverlässige Verbindungen für Produkte, die wasser- oder luftdicht sein müssen.

Projektionsschweißen

Wie sich das Projektionsschweißen von anderen Verfahren unterscheidet

Buckelschweißen unterscheidet sich von anderen ERW-Verfahren. Es verwendet erhabene Bereiche oder Vorsprünge auf einem der Werkstücke. Diese Vorsprünge konzentrieren sich auf den Schweißstrom und den Druck. Wenn der Strom fließt, brechen die Vorsprünge zusammen und bilden die Schweißnaht. Diese Technik ermöglicht eine präzise Steuerung der Schweißnahtgröße und -position.

Gängige Industrien mit Buckelschweißen

Die Automobilindustrie ist in hohem Maße auf das Buckelschweißen angewiesen, das zur Befestigung von Muttern, Schrauben und Bolzen an Blechen verwendet wird. In der Elektronikbranche wird es für Batterieverbindungen und kleinere Komponenten verwendet. Montage. Gerätehersteller verwenden das Buckelschweißen für Innenteile und Befestigungen. Es wird auch häufig bei der Herstellung von elektrischen Schaltanlagen und Transformatoren eingesetzt.

Abbrennstumpfschweißen

Der Abbrennstumpfschweißprozess erklärt

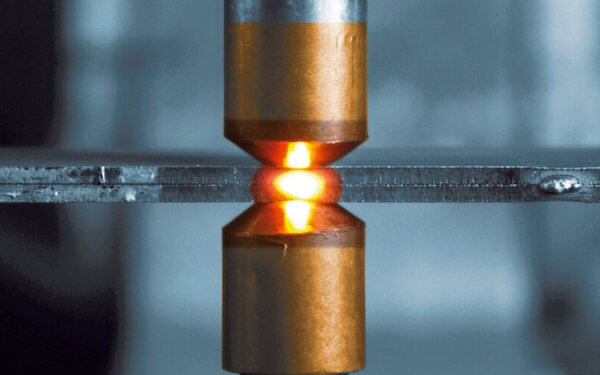

Abbrennstumpfschweißen ist ein einzigartiges ERW-Verfahren. Dabei werden zwei Metallteile unter Druck zusammengebracht. An der Kontaktstelle fließt ein hoher Strom, der starke Hitze erzeugt. Durch diese Hitze schmilzt das Metall und "blitzt" ab. Die Teile werden beim Abbrand zusammengedrückt und bilden eine feste Schweißnaht über den gesamten Querschnitt.

Wo das Abbrennstumpfschweißen am effektivsten ist

Das Abbrennstumpfschweißen eignet sich hervorragend zum Verbinden großer, symmetrischer Teile. Es ist ideal für das Schweißen von Eisenbahnschienen, die Herstellung durchgehender Rohrleitungen und die Fertigung von Fahrzeugachsen. In der Luft- und Raumfahrtindustrie wird das Abbrennstumpfschweißen für Triebwerksteile verwendet. Es eignet sich auch zum Verbinden unterschiedlicher Metalle, was es in der Spezialfertigung wertvoll macht.

Hochfrequenz-Widerstandsschweißen (HFRW)

Überblick über den HFRW

Beim HFRW werden elektrische Ströme mit hoher Frequenz zur Erzeugung von Schweißnähten verwendet. Durch die hohe Frequenz wird die Wärme an der Oberfläche des Metalls konzentriert. Dies ermöglicht ein schnelles, effizientes Schweißen, ohne das gesamte Werkstück zu erhitzen. HFRW erzeugt saubere, schmale Schweißnähte mit minimalen Wärmeeinflusszonen.

Anwendungen von HFRW in der Rohrherstellung

HFRW ist ein beliebtes Verfahren in der Rohrherstellung. Es erzeugt Längsnähte in Stahlrohren. Das Verfahren kann Rohre mit hohen Geschwindigkeiten schweißen und ist daher ideal für die Massenproduktion. Beim HFRW-Verfahren entstehen Rohre mit glatten inneren und äußeren Schweißnähten, was für Anwendungen in der Öl- und Gasindustrie, im Wassertransport und in der Tragwerksplanung von entscheidender Bedeutung ist.

Wie das elektrische Widerstandsschweißen funktioniert

Das elektrische Widerstandsschweißen (ERW) ist ein faszinierendes Verfahren, das elektrische und mechanische Prinzipien kombiniert. Betrachten wir seine Funktionsweise und Schlüsselelemente.

Die Wissenschaft des elektrischen Widerstandsschweißens

ERW beruht auf einem einfachen, aber wirkungsvollen Konzept: dem elektrischen Widerstand. Wenn ein elektrischer Strom durch einen Leiter fließt, stößt er auf Widerstand, der Wärme erzeugt. Beim ERW-Verfahren nutzen wir diese Wärme, um Metalle zu schmelzen und zu verbinden. Bei diesem Verfahren wird der Strom auf den Kontaktpunkt zwischen den Metallteilen konzentriert, wodurch eine örtliche Wärmezone entsteht, die sich perfekt zum Schweißen eignet.

Verständnis der Wärmeentwicklung bei ERW

Bei der Wärmeerzeugung in ERW geht es um die Joule-Erwärmung. Wenn Strom durch das Metall fließt, stößt er auf Widerstand. Die erzeugte Wärme hängt von Strom, Widerstand und Zeit ab. Durch die Steuerung dieser Variablen können die Schweißer die genaue Temperatur für verschiedene Metalle und Dicken erreichen. Die Hitze schmilzt das Metall an der Verbindungsstelle und erzeugt ein Schweißbad, das zu einer festen Verbindung erstarrt.

Die Rolle des Drucks bei ERW-Prozessen

Der Druck spielt beim ERW eine entscheidende Rolle. Er dient in erster Linie zwei Zwecken. Erstens sorgt er für einen guten Kontakt zwischen den Metallteilen, was für den Stromfluss und die Wärmeerzeugung unerlässlich ist. Zweitens hilft der Druck, Verunreinigungen und Oxide aus der Schweißzone zu verdrängen.

Kritische Ausrüstung für ERW

Das ERW-Verfahren stützt sich auf eine spezielle Ausrüstung, um präzise Ergebnisse zu erzielen. Zu den wichtigsten Komponenten gehören:

- Stromversorgung: Liefert den zum Schweißen benötigten elektrischen Strom.

- Elektroden: Strom auf die Werkstücke leiten und Druck ausüben.

- Steuerungssystem: Verwaltet Stromfluss, Timing und Druckanwendung.

- Kühlsystem: Verhindert die Überhitzung von Geräten und Werkstücken.

- Spielpläne: Halten Sie die Werkstücke während des Schweißens in Position.

Für das elektrische Widerstandsschweißen geeignete Materialien

Das elektrische Widerstandsschweißen (ERW) ist in Bezug auf die Werkstoffe vielseitig. Allerdings sind nicht alle Metalle gleichermaßen für dieses Verfahren geeignet. Wir wollen herausfinden, welche Werkstoffe sich am besten für ERW eignen und warum.

Metalle, die mit ERW geschweißt werden können

ERW eignet sich für eine Reihe von Metallen. Stahl ist das gebräuchlichste, aber es gibt auch andere Optionen. Andere geeignete Materialien sind:

- Kohlenstoffarmer Stahl

- Rostfreier Stahl

- Nickellegierungen

- Aluminiumlegierungen

- Kupferlegierungen

- Titan-Legierungen

Der entscheidende Faktor ist der elektrische Widerstand. Metalle mit mittlerem Widerstand eignen sich am besten. Sie erzeugen genügend Wärme zum Schweißen, ohne dass ein übermäßiger Strom benötigt wird.

Vorteile der Verwendung von Stahl in ERW

Stahl ist das bevorzugte Material für ERW. Er bietet mehrere Vorteile:

- Konsistente elektrische Eigenschaften

- Gute Wärmeleitfähigkeit

- Hohe Festigkeit nach dem Schweißen

- Breite Verfügbarkeit

- Kosten-Wirksamkeit

Der elektrische Widerstand von Stahl ist ideal für ERW. Er erzeugt effizient Wärme an der Schweißstelle, was zu starken, zuverlässigen Schweißnähten führt. Verschiedene Stahlsorten können für unterschiedliche Anwendungen geschweißt werden.

Vorteile des elektrischen Widerstandsschweißens

Hohe Effizienz und Geschwindigkeit

- Fertigstellung von Schweißnähten in Sekunden, ermöglicht hohe Produktionsraten

- Ideal für die Massenproduktion

- Automatisierte Systeme ermöglichen kontinuierliches Schweißen mit minimalen Ausfallzeiten

- Senkt die Arbeitskosten und erhöht die Gesamtproduktivität

Minimale Materialverformung

- Erzeugt Schweißnähte mit kleineren Wärmeeinflusszonen als viele andere Verfahren

- Lokale Erwärmung minimiert die Verformung des umgebenden Materials

- Entscheidend für den Erhalt der Integrität dünnwandiger Teile

- Es ist weniger Nachbearbeitung erforderlich, was Zeit und Ressourcen spart.

Energieeffizienz beim Schweißen

- Es nutzt elektrische Energie effizient, indem es Wärme direkt an der Schweißstelle erzeugt

- Minimiert die Energieverschwendung im Vergleich zu Methoden, die größere Flächen beheizen

- Erfordert einen geringeren Gesamtenergieeinsatz als einige andere Schweißtechniken

- Niedrigere Betriebskosten und geringere Umweltbelastung

Kosteneffizienz von ERW für die Großserienproduktion

- Die anfänglichen Einrichtungskosten werden durch Geschwindigkeit und Effizienz in der Großserienproduktion ausgeglichen

- Geringere Arbeitskosten durch hohen Automatisierungsgrad möglich

- Ermöglicht die Verwendung von dünneren Materialien in einigen Anwendungen, wodurch die Rohstoffkosten gesenkt werden

- Präzision minimiert Ausschuss und Nacharbeit, was die Produktionskosten weiter senkt

Herausforderungen und Grenzen des elektrischen Widerstandsschweißens

Dickenbeschränkungen für schweißbare Materialien

- Am besten geeignet für dünne bis mittelstarke Materialien, typischerweise bis zu 3 mm

- Schwierigkeiten beim Schweißen dickerer Materialien aufgrund des erhöhten Energiebedarfs

- Ungleichmäßige Erwärmung kann bei dickeren Stücken auftreten, was zu uneinheitlichen Schweißnähten führt.

- Kann bei schweren Anwendungen alternative Schweißverfahren erfordern

Mögliche Probleme mit der Schweißnahtqualität

- Risiko einer unvollständigen Verschmelzung, wenn die Schweißparameter nicht korrekt eingestellt sind

- Möglichkeit innerer Mängel, die an der Oberfläche nicht sichtbar sind

- Anfälligkeit für Verunreinigungen durch Oberflächenoxide oder Beschichtungen

- Herausforderungen bei der Erzielung einer gleichbleibenden Schweißnahtqualität bei langen Nähten

Erforderliche Schweißvorbereitungen

- Erfordert saubere, oxidfreie Oberflächen für optimale Schweißqualität

- Entfettung oder chemische Reinigung der Werkstücke kann erforderlich sein

- Präzise Ausrichtung der Teile ist entscheidend für erfolgreiches Schweißen

- Der mögliche Bedarf an speziellen Vorrichtungen oder Positioniereinrichtungen

Wartung von ERW-Ausrüstung

- Regelmäßige Überprüfung und Austausch von Elektrodenrädern oder Kontaktspitzen

- Regelmäßige Kalibrierung der Schweißparameter zur Aufrechterhaltung der Konsistenz

- Reinigung und Wartung von Stromversorgungs- und Steuerungssystemen

- Mögliche Ausfallzeiten für Reparaturen oder Anpassungen der Geräte

Schlussfolgerung

Elektrisches Widerstandsschweißen ist eine leistungsstarke, effiziente Methode zum Verbinden von Metallen. Es bietet Geschwindigkeit, Präzision und Kosteneffizienz und ist damit ideal für viele Fertigungsanwendungen. ERW hat zwar Einschränkungen bei der Materialstärke und erfordert eine sorgfältige Vorbereitung, aber die Vorteile überwiegen oft diese Herausforderungen. Das ERW-Verfahren entwickelt sich im Zuge des technischen Fortschritts weiter und erweitert seine Möglichkeiten und Anwendungen in allen Branchen.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Was ist der Unterschied zwischen ERW- und Lichtbogenschweißen?

Beim ERW-Schweißen wird durch elektrischen Widerstand Wärme erzeugt, während beim Lichtbogenschweißen ein elektrischer Lichtbogen zwischen einer Elektrode und dem Werkstück entsteht. ERW ist schneller und eignet sich besser für dünne Materialien, während das Lichtbogenschweißen für dickere Materialien geeignet ist und eine größere Vielseitigkeit bei den Verbindungsarten bietet.

Können alle Metalle durch elektrisches Widerstandsschweißen geschweißt werden?

Nicht alle Metalle sind für ERW geeignet. Am besten funktioniert es mit Metallen, die einen mäßigen elektrischen Widerstand haben, wie Stahl. Einige Nichteisenmetalle können geschweißt werden, erfordern aber möglicherweise spezielle Techniken. Hochleitende Metalle wie reines Kupfer sind für ERW eine Herausforderung.

Wie wirkt sich ERW auf die Produktionseffizienz in der Automobilindustrie aus?

ERW steigert die Effizienz in der Automobilproduktion erheblich. Es ermöglicht ein schnelles, automatisiertes Schweißen von Karosserieteilen und Komponenten. Die Geschwindigkeit und Konsistenz von ERW ermöglichen die Produktion hoher Stückzahlen, wodurch die Montagezeit und die Arbeitskosten bei gleichbleibender Qualität reduziert werden.

Wie hoch ist die Spannung beim elektrischen Widerstandsschweißen?

Die Spannung für ERW hängt von der jeweiligen Anwendung und der Materialstärke ab. In der Regel liegt sie zwischen 4 und 12 Volt. Allerdings ist die Stromstärke beim ERW-Verfahren kritischer und liegt zwischen 1.000 und 100.000 Ampere. Die Kombination von niedriger Spannung und hoher Stromstärke ist für die Effektivität des ERW-Verfahrens entscheidend.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.