Verbraucher erwarten auf dem anspruchsvollen Markt von heute funktionale, langlebige und ästhetisch ansprechende Produkte. Die E-Beschichtung erweist sich als entscheidende Technologie, da sie eine hochwertige Oberfläche bietet, die das Aussehen und die Langlebigkeit von Produkten verbessert. Dieses fortschrittliche Verfahren erfüllt die modernen Ansprüche an Qualität und Haltbarkeit und sorgt dafür, dass die Produkte gut aussehen und länger halten.

Dieser Artikel behandelt die vielen Aspekte der E-Beschichtung – was es ist, wie es funktioniert, welche Vorteile es bietet und wo es eingesetzt werden kann.

Was ist E-Coating?

E-Coating oder Electrophoretic Deposition bezeichnet eine spezielle Art von Lack, der auf Metallteile aufgetragen wird. Dabei werden die Teile in ein Bad aus in Wasser suspendierten Lackpartikeln getaucht. Wenn wir eine elektrische Ladung anlegen, bleiben die Lackpartikel an der Metalloberfläche haften.

Komponenten von E-Coating-Systemen

Das Design des E-Coating-Systems zielt darauf ab, höchste Beschichtungsqualität zu gewährleisten. Die kritischen Komponenten des Systems sind:

- Farbbad: Hierbei werden die Teile untergetaucht. Die Lösung enthält Lackpartikel, die elektrisch geladen sind und an den Metallteilen haften bleiben.

- Elektroden: Je nachdem, ob die E-Beschichtung anodisch oder kathodisch ist, kann das System entweder Kathoden oder Anoden enthalten. Diese Elektroden sind für die Erzeugung des für den Beschichtungsprozess erforderlichen elektrischen Felds unerlässlich.

- Stromversorgung: Dieses Bauteil liefert die elektrische Ladung für den Beschichtungsprozess. Durch die Einstellung von Spannung und Stromstärke können wir die Dicke und Qualität der Beschichtung steuern.

- Die Regelanlage: Präzision bei der E-Beschichtung ist unerlässlich, und die Kontrollausrüstung ermöglicht es uns, die Prozessparameter zu überwachen und Anpassungen in Echtzeit vorzunehmen. Um für jedes Teil eine optimale Beschichtung zu erreichen, kontrollieren wir die Temperatur des Lackbads, die elektrischen Parameter und die Eintauchzeit.

- Spülstation: Nach dem Beschichten bringen wir die Teile zur Spülstation, um überschüssige Farbe zu entfernen. Dieser Schritt ist entscheidend, um die Gleichmäßigkeit der Beschichtung zu gewährleisten.

Härteofen: Dies ist der letzte Schritt des E-Coating-Verfahrens. Dabei werden die beschichteten Teile in einem Thermoofen ausgehärtet.

E-Coating: So funktioniert es

Der E-Coating-Prozess: Eine Schritt-für-Schritt-Anleitung

Das E-Coating kann in mehrere Schritte unterteilt werden.

- Vorbehandlung: Um eine optimale Haftung der Beschichtung zu gewährleisten, reinigen wir die Teile.

- Eintauchen: Wir tauchen die Teile in das E-Coat-Bad.

- Elektrophorese: Durch Anlegen einer elektrischen Ladung werden Farbpartikel dazu gebracht, auf die Metalloberfläche zu wandern und dort haften zu bleiben.

- Nachspülen: Durch das Abwaschen der überschüssigen Farbe sorgen wir für einen gleichmäßigen Auftrag.

- Aushärtung: Die Teile werden erhitzt und in einer Härtekammer verfestigt, wodurch eine langlebige Oberfläche entsteht.

Was ist der Unterschied zwischen kathodischer und anodischer Tauchlackierung?

Kathodische und anodische Elektrotauchlackierung beziehen sich auf die Ladung, die auf das Lackbad aufgebracht wird. Bei der kathodischen Elektrotauchlackierung sind die Lackteile mit der Kathode verbunden und ziehen positiv geladene Lackpartikel an. Bei der anodischen Elektrotauchlackierung sind die Lackteile mit der Anode verbunden und ziehen negativ geladene Lackpartikel an.

Vorbehandlung: Ihre Bedeutung für die E-Beschichtung

Der Vorbehandlungsschritt ist für das E-Coating-Verfahren von entscheidender Bedeutung. Dabei wird die Metalloberfläche gereinigt und Verunreinigungen, Öle und Schmutz entfernt, die die Lackhaftung beeinträchtigen könnten. Dazu kann auch das Entfetten, Abspülen und Auftragen einer Konversions- oder Phosphatbeschichtung zur Verbesserung der Lackhaftung gehören.

Arten der E-Beschichtung

Übersicht über E-Coating-Formulierungen

Es sind E-Coating-Formulierungen für die Anforderungen verschiedener Branchen und Anwendungen erhältlich. Zu den Formulierungen gehören:

- Epoxidbeschichtungen: Diese Beschichtungen bieten hervorragende Korrosionsbeständigkeit und Haftung und sind perfekt für Teile geeignet, die einen robusten Schutz benötigen.

- Acryl-E-Beschichtungen: Acrylbeschichtungen bieten eine hervorragende Farb- und Glanzbeständigkeit. Sie werden auch wegen ihrer ästhetischen Qualitäten geschätzt.

- Polyester E-Beschichtungen: Diese Beschichtungen stellen einen guten Kompromiss zwischen Leistung und Kosteneffizienz dar und bieten Korrosionsbeständigkeit und Haltbarkeit.

E-Coating-Materialien: Fortschritte bei E-Coating-Materialien

E-Beschichtungen entwickeln sich ständig weiter. Forschung und Entwicklung führen zu neueren, umweltfreundlicheren Formulierungen. Zu den jüngsten Fortschritten gehören:

- Formulierungen mit niedrigem VOC-Gehalt (flüchtige organische Verbindungen): Diese Beschichtungen verbessern die Sicherheit am Arbeitsplatz und reduzieren die Umweltbelastung, ohne die Leistung zu beeinträchtigen.

- Formulierungen mit hohem Kantenschutz: Entwickelt, um eine verbesserte Abdeckung zu bieten und scharfe, korrosionsanfällige Kanten zu schützen.

- Selbstheilende Beschichtungen: Diese modernen Beschichtungen enthalten Mikrokapseln, die bei Beschädigung Heilmittel freisetzen. Sie können Kratzer oder Kerben reparieren und die Lebensdauer der Beschichtung verlängern.

E-Coating: Nutzen und Vorteile

Schutz vor Korrosion und Verschleiß

E-Coating bietet unübertroffenen Schutz vor Korrosion, Verschleiß und Umweltschäden. E-beschichtete Komponenten können rauen Bedingungen standhalten, indem sie eine gleichmäßig haftende Barriere bilden, die Absplitterungen und Verblassen widersteht.

Gleichmäßige Beschichtungsdicke und gleichmäßiges Erscheinungsbild

Durch E-Beschichtungen kann eine gleichmäßige Schichtdicke erreicht werden. Dadurch wird sichergestellt, dass das Teil ein einheitliches Erscheinungsbild aufweist und zuverlässig funktioniert. Das Verfahren gewährleistet für jede Oberfläche den gleichen Schutz.

E-Coating hat viele Umweltvorteile gegenüber anderen Ausrüstungen.

Die E-Beschichtung ist eine umweltfreundlichere Alternative. Sie ist weniger umweltschädlich und erzeugt weniger flüchtige organische Verbindungen. Sie ermöglicht eine nahezu 100-prozentige Nutzung der Beschichtung, was den Abfall verringert und die Produktivität steigert.

E-Coating-Anwendungen

E-Coating für die Automobilindustrie

E-Beschichtungen sind unverzichtbar, um eine Vielzahl von Automobilkomponenten vor Korrosion zu schützen. Bei Shengen verwenden wir Elektrophorese, um die Haltbarkeit von Teilen wie Rädern, Karosserieteilen, Rahmen und Unterbodenkomponenten zu erhöhen. E-Beschichtungen sind auch hervorragende Grundierungen. Sie erzeugen eine glatte, strukturierte Oberfläche und verbessern die Haftung des Decklacks.

Verwendung in Unterhaltungselektronik, Haushaltsgeräten und anderen Produkten.

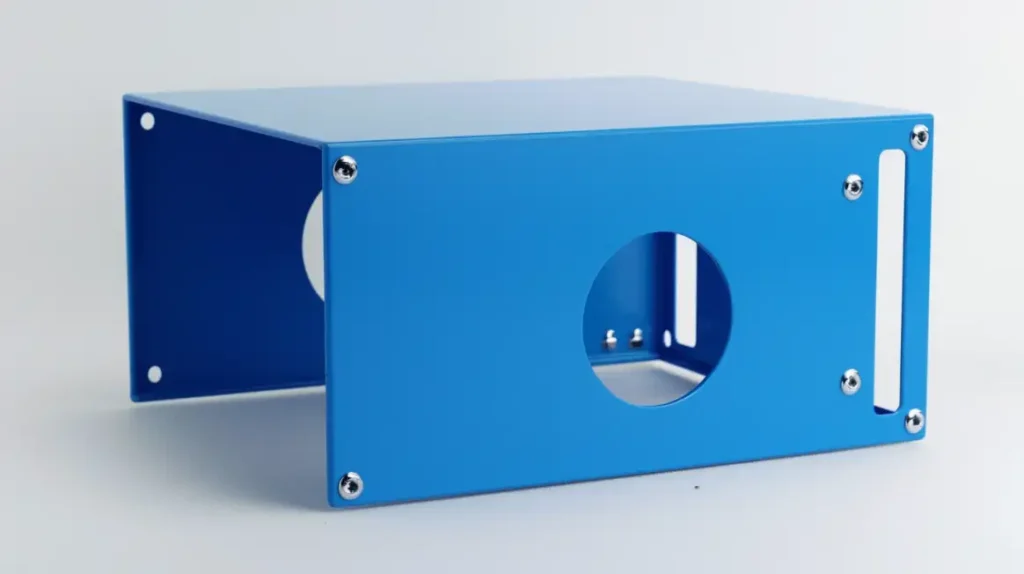

E-Coating eignet sich zum Beschichten von Metallkomponenten in Gadgets, Haushaltsgeräten und persönlichen Geräten. Es ist ideal für elektronische Geräte, da die dünne, gleichmäßige Beschichtung Passform und Funktion nicht beeinträchtigt. E-Coatings bieten auch elektrische Isolierung, was ihre Verwendung in diesem Bereich erweitert.

Anwendungen im Industrie- und Architekturdesign

E-Beschichtungen bieten Schutz vor Korrosion durch Umweltfaktoren und Chemikalien und verlängern so die Lebensdauer von Industrieanlagen, Gebäuden und Brücken. Diese Beschichtung ist wertvoll, weil sie auch schwer erreichbare Formen und Bereiche beschichten kann.

E-Beschichtungsanlagen

Komponenten von E-Coating-Systemen

E-Coating-Systeme bestehen aus mehreren Komponenten. Das E-Coating-System besteht aus mehreren wichtigen Komponenten.

Wartung und Fehlerbehebung für E-Coating-Geräte

Um einen reibungslosen Betrieb zu gewährleisten, müssen E-Coating-Systeme angemessen gewartet und Fehler umgehend behoben werden. Zu den regelmäßigen Wartungsaufgaben gehören die Reinigung des Lackbades sowie die Überprüfung und Reinigung der Elektroden.

Vorbereitung für die Elektrotauchlackierung

Oberflächenvorbereitungstechniken

Die Oberflächenvorbereitung ist ein wesentlicher Schritt im E-Coating-Verfahren, da sie die Haltbarkeit und Qualität der Oberfläche direkt beeinflusst. Zu den verwendeten Techniken gehören das Strahlen der Oberfläche, um sie zu reinigen und zu glätten, das Entfetten von Ölen und Fetten sowie die Anwendung chemischer Behandlungen.

Handling- und Gestellstrategien für effizientes Beschichten

Effiziente Handhabung und Gestelle verbessern die Gleichmäßigkeit und den Durchsatz des E-Coatings. Eine unserer Strategien ist die Verwendung von kundenspezifischen Gestellen, um Teile in der optimalen Ausrichtung für die Beschichtung zu halten. Dies ermöglicht eine gleichmäßige elektrische Verteilung während des gesamten E-Coating-Verfahrens, was zu einer gleichmäßigen Beschichtungsdicke führt.

Maßnahmen zur Qualitätskontrolle beim E-Coating

Der Qualitätskontrollprozess umfasst Sichtprüfungen zur Sicherstellung von Sauberkeit und Oberflächenvorbereitung, Haftprüfungen zur Bestätigung der Wirksamkeit der Oberflächenbehandlung und Dickenmessung der Vorbehandlungsschichten. Wir nutzen auch Prozesskontrollmaßnahmen wie die Überwachung und Anpassung der chemischen Zusammensetzung in Vorbehandlungsbädern, um die Konsistenz zu gewährleisten.

Details des E-Coating-Prozesses

Elektrizität und E-Coating

Der elektrische Strom erleichtert die Ablagerung und Wanderung von Lackpartikeln auf der Metalloberfläche. Beim Eintauchen in Farbe wirken die E-Coating-Teile als Elektroden. Durch Anlegen einer Gleichspannung werden Lackpartikel an die Oberfläche des Teils gezogen und bilden eine gleichmäßige, haftende Beschichtung.

Badmanagement und Lösungsformulierung

Die Handhabung der Bäder ist für die Wirksamkeit des E-Coating-Prozesses von entscheidender Bedeutung. Dies erfordert eine regelmäßige Überwachung und Anpassung der Lösungszusammensetzung, einschließlich Lackkonzentration, Lösungsmittelgehalt und pH-Wert.

Der Einfluss unterschiedlicher Aushärtungsmethoden auf die Oberflächenqualität

Der letzte Schritt des E-Coating-Verfahrens ist das Aushärten. Dabei werden die lackierten Teile erhitzt, um eine dauerhafte und komplexe Oberfläche zu bilden. Aushärtungsparameter und -methoden, einschließlich Temperatur und Dauer, werden je nach Art des E-Coatings und dem verwendeten Material optimiert.

E-Coating: Häufige Probleme und ihre Lösungen

Zu den Problemen bei der Elektrolysebeschichtung gehören unzureichende Haftung oder ungleichmäßige Schichtdicke. Die Lösung dieser Probleme erfordert einen systematischen Ansatz. Beginnen Sie mit der Bewertung des Vorbehandlungsprozesses, um eine ordnungsgemäße Vorbereitung der Oberfläche sicherzustellen. Die Parameter und Zusammensetzung der Elektrolysebeschichtung, einschließlich Spannung und Farbkonzentration, können angepasst werden, um Probleme mit Gleichmäßigkeit und Schichtdicke zu beheben. Die Wartung von Geräten wie Filtersystemen, Anoden/Kathoden und elektrischen Feldern kann dazu beitragen, Defekte aufgrund von Verunreinigungen zu vermeiden.

E-Coatings im Vergleich zu anderen Beschichtungstechnologien: Vor- und Nachteile

Es ist wichtig, die richtige Beschichtungstechnologie für Ihre Anwendung auszuwählen und dabei Leistung, Ästhetik, Kosten und Umweltfaktoren zu berücksichtigen. Wir vergleichen die Vor- und Nachteile von E-Coating und anderen gängigen Beschichtungen, um Ihnen einen umfassenden Überblick zu geben.

Elektrotauchlackierung

Vorteile:

- Gleichmäßige Beschichtung: Gewährleistet umfassenden Schutz durch gleichmäßige Beschichtung komplexer Formen und schwer erreichbarer Stellen.

- Ausgezeichnete Korrosionsbeständigkeit: Ideal für Automobil- und Industrieteile.

- Umwelteffizienz: Verwendet Produkte auf Wasserbasis und produziert durch umweltfreundliche Methoden nur minimalen Sondermüll.

- Kostengünstig bei hohen Stückzahlen: Hohe Effizienz durch automatisierte Prozesse und minimale Materialverschwendung.

Nachteile:

- Eingeschränkte Farbpalette: In weniger Farben verfügbar als Pulverbeschichtung.

- Anforderungen an die Aushärtung: Teile sind möglicherweise nicht für alle Materialien geeignet.

- Dickenbeschränkungen: Bietet im Vergleich zu Pulverbeschichtungen eine dünne Beschichtung, die für Anwendungen, die dicke Schutzschichten erfordern, nicht ausreicht.

Pulverbeschichtung

Vorteile:

- Dauerhaftigkeit: Bietet eine dicke und haltbare Oberfläche, die kratz-, splitter- und verblassungsbeständig ist.

- Ästhetische Vielfalt: Verschiedene Oberflächen und Farben verfügbar, darunter Metallics und Texturen.

- Umweltfreundlich: Produziert keine flüchtigen organischen Verbindungen (VOCs) und ermöglicht somit eine nahezu vollständige Materialnutzung.

Nachteile:

- Kosten: Im Allgemeinen ist es bei kleinen Chargen teurer als die Elektrolackierung.

- Wärmeempfindlichkeit: Nur anwendbar auf Materialien, die der Aushärtungstemperatur standhalten, wodurch die Anwendung dieses Produkts auf bestimmte Substrate beschränkt ist.

- Komplexe Geometrien: Beim Arbeiten in komplexen Geometrien oder tiefen Vertiefungen kann es schwierig sein, eine gleichmäßige Deckung zu erzielen.

Beschichtung

Vorteile:

- Ästhetisches Erscheinungsbild: Verbessert die optische Attraktivität eines Produkts durch eine hochglänzende, dekorative Oberfläche.

- Funktionale Eigenschaft: Bietet eine verbesserte Leitfähigkeits- und Verschleißfestigkeit und ist für elektronische Anwendungen und Anwendungen mit hohem Verschleiß geeignet.

- Widerstandsfähigkeit gegen Korrosion: Bestimmte Beschichtungstechniken bieten einen hervorragenden Korrosionsschutz.

Nachteile:

- Auswirkung auf die Umwelt: Bei dem Verfahren kommen Schwermetalle und giftige Chemikalien zum Einsatz, die eine Gefahr für die Umwelt und die Gesundheit darstellen.

- Kosten: Es kann teurer sein als andere Beschichtungsverfahren.

- Substratbeschränkungen: Beschränkt auf leitfähige Substrate.

Traditionelle Malerei

Vorteile:

- Farbflexibilität: Bietet die größte Farbpalette und lässt sich leicht an bestimmte Farbtöne anpassen.

- Vielseitige Anwendungsmöglichkeiten: Kann auf zahlreichen Untergründen verwendet werden, darunter Holz, Metall und Kunststoff.

- Reparierbarkeit: Wenn eine Oberfläche renoviert oder repariert werden muss, kann sie leicht neu gestrichen oder ausgebessert werden.

Nachteile:

- Dauerhaftigkeit: Weniger beständig gegen Chemikalien, Verschleiß und Umwelteinflüsse als andere Beschichtungsverfahren.

- Umweltaspekte: Lösungsmittelbasierte Farben setzen flüchtige organische Verbindungen (VOC) frei, die eine Gefahr für die Umwelt und die Gesundheit darstellen.

- Herausforderungen durch Ungleichmäßigkeiten: Bei manueller Anwendung kann es zu Abweichungen in Dicke und Finish kommen.

Schlussfolgerung

E-Coating ist eine bemerkenswerte Technologie, die Wissenschaft, Nachhaltigkeit und Ästhetik vereint. Dies ist ein hervorragendes Beispiel dafür, wie innovative Fertigungsmethoden die Produktqualität verbessern und die Umweltbelastung verringern können. E-Coating kann einen großen Unterschied machen, egal ob Sie in der Automobil- oder Unterhaltungselektronikbranche arbeiten oder langlebige Haushaltsprodukte entwerfen.

Sie brauchen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und Blechschweißen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQ:

Was ist der Unterschied zwischen Pulver- und E-Beschichtung?

Für bestimmte Anwendungen und Anforderungen ist E-Coating oder Pulverbeschichtung am besten geeignet. E-Coating ist ideal für komplexe Formen und bietet hervorragenden Korrosionsschutz und Gleichmäßigkeit. Die wasserbasierte Methode ist außerdem umweltfreundlicher. Pulverbeschichtung ist ein haltbareres, dickeres Finish in verschiedenen Farben und Texturen.

Wie lange dauert das Auftragen einer E-Beschichtung?

Die Dauer des E-Coating-Prozesses hängt von mehreren Faktoren ab. Zu den Faktoren, die den Prozess beeinflussen, gehören die Größe des Teils, seine Komplexität und die Dicke der Beschichtung. Der gesamte E-Coating-Prozess kann von der Vorbehandlung bis zur Aushärtung innerhalb weniger Stunden abgeschlossen werden.

Was ist der Unterschied zwischen E-Beschichtung und Eloxieren?

Eloxieren und E-Coating sind zwei Oberflächenbehandlungsverfahren, die die Korrosionsbeständigkeit und Haltbarkeit von Metallteilen verbessern. Sie basieren jedoch auf unterschiedlichen Mechanismen. Beim E-Coating wird Farbe oder Harz mithilfe eines elektrischen Stroms auf eine Metalloberfläche aufgetragen. Dadurch entsteht eine gleichmäßige Schutzschicht. Eloxieren ist ein elektrochemischer Vorgang, bei dem die Metalloberfläche in eine korrosionsbeständige anodische Oxidschicht umgewandelt wird.

Was kostet die Elektrotauchlackierung?

Die Kosten für die Elektrolysebeschichtung können je nach Faktoren wie Größe, Komplexität, Art und Menge der zu verarbeitenden Teile stark variieren. Aufgrund des automatisierten Prozesses und der effizienten Materialnutzung ist die Elektrolysebeschichtung im Allgemeinen eine kostengünstige Lösung für die Beschichtung, insbesondere bei der Produktion großer Stückzahlen. Die Preise können zwischen einigen Cent und mehreren Dollar pro Teil variieren. Bei Großaufträgen sind die Stückkosten in der Regel niedriger.

Welche Pflege wird für E-beschichtete Oberflächen empfohlen?

E-beschichtete Oberflächen erfordern aufgrund ihrer widerstandsfähigen und langlebigen Oberfläche wenig Pflege. Sie sollten die Oberfläche regelmäßig mit Wasser und milder Seife reinigen, um Schmutz, Ruß oder Chemikalien zu entfernen, die die Beschichtung im Laufe der Zeit beschädigen könnten. Vermeiden Sie die Verwendung von Pads oder Reinigern, die scheuern und die Beschichtung zerkratzen können. Überprüfen Sie die Oberflächen auf Anzeichen von Verschleiß oder Beschädigung.

Weitere Ressourcen:

E-Beschichtungsanlagen – Quelle: Eastman Manufacturing

Qualitätskontrolle in der Beschichtung – Quelle: Corrosion Pedia

Fehlerbehebung bei der Elektrotauchlackierung – Quelle: Deutsche Dogge

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.