CNC-Fräsen ist eines der vielseitigsten und effizientesten Bearbeitungsverfahren, die in der modernen Fertigung eingesetzt werden. Aber was genau ist es und warum ist es so wichtig? Viele Menschen, die nicht aus der Fertigungsindustrie kommen, sind sich über die Besonderheiten dieses Verfahrens vielleicht nicht im Klaren, doch es spielt eine entscheidende Rolle bei der Gestaltung der Teile, die wir täglich verwenden.

Sind Sie neugierig, wie sich das CNC-Fräsen auf die Produktion auswirkt? Werfen wir einen genaueren Blick auf die Arten des CNC-Fräsens, ihre Vorteile und ihre Funktionsweise.

Was ist CNC-Fräsen?

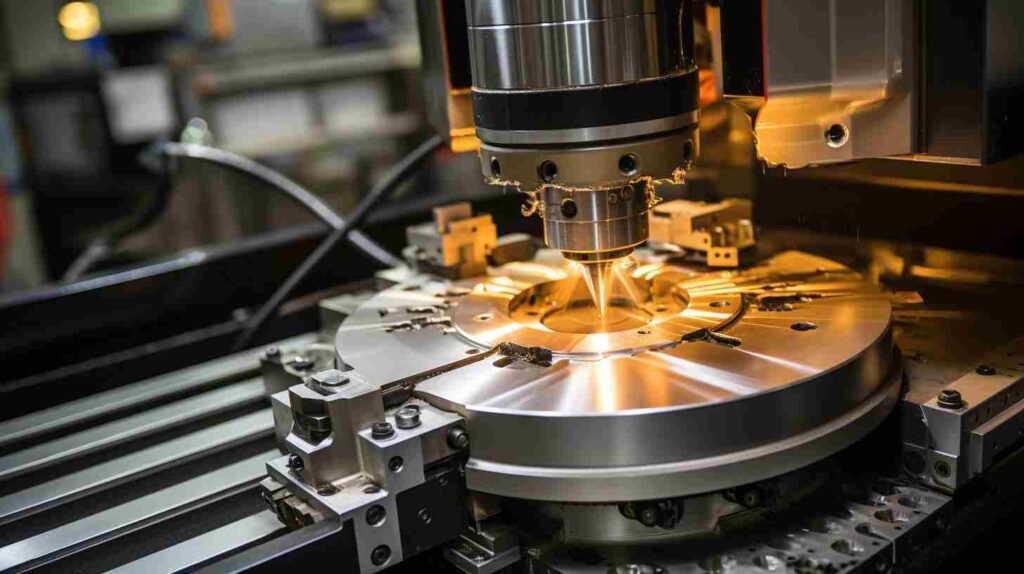

CNC-Fräsen ist ein subtraktives Fertigungsverfahren. Es verwendet ein rotierendes Schneidwerkzeug, um Material von einem Werkstück zu entfernen. Dieser Prozess wird von einem Computerprogramm gesteuert, das der Maschine genau sagt, wie sie schneiden soll. CNC bedeutet, dass die Maschine bestimmte Anweisungen befolgt. Fräsmaschinen formen Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe zu präzisen Teilen.

Beim CNC-Fräsen wird das Werkstück auf einem Tisch befestigt. Ein rotierendes Schneidwerkzeug bewegt sich über das Werkstück, um die gewünschte Form zu erzeugen. Die Maschine folgt detaillierten Anweisungen, die ihr die Geschwindigkeit, die Richtung und die Art der auszuführenden Schnitte vorgeben. Diese Anweisungen sind in einer Sprache namens G-Code verfasst.

Wie funktioniert das CNC-Fräsen?

CNC-Fräsen ist ein schrittweiser Prozess, bei dem digitale Entwürfe in physische Teile umgewandelt werden. Jeder Schritt gewährleistet, dass das Endprodukt mit Präzision und Effizienz hergestellt wird. Schauen wir uns an, wie es funktioniert.

Schritt 1: Konstruktion des Teils (CAD)

Der erste Schritt besteht darin, das Teil mithilfe von CAD-Software zu entwerfen. Ingenieure und Designer erstellen ein detailliertes 3D-Modell des Teils, in dem seine Abmessungen, Formen und Merkmale definiert sind. Dieser Entwurf dient als Blaupause für das Teil, das hergestellt werden soll.

Schritt 2: Umwandlung der Konstruktion in CNC-Anweisungen (CAM)

Sobald der Entwurf fertig ist, muss er in Maschinenanweisungen umgewandelt werden. Dies geschieht mit Hilfe von CAM-Software. Die CAM-Software generiert aus dem CAD-Entwurf einen G-Code, eine Reihe von Anweisungen für die Maschine. Der G-Code gibt der CNC-Maschine vor, wie sie sich zu bewegen hat, welche Werkzeuge zu verwenden sind und welche Schneidpfade zu befolgen sind.

Schritt 3: Einrichten der CNC-Fräsmaschine

Bevor der Fräsprozess beginnt, muss die Maschine gerüstet werden. Das Werkstück wird auf dem Maschinenbett befestigt, und die richtigen Schneidwerkzeuge werden ausgewählt. Auch der G-Code wird in die Maschine eingegeben. Der Maschinenbediener prüft alles, um sicherzustellen, dass die Maschine korrekt kalibriert und bereit für den Start ist.

Schritt 4: Ausführen des Fräsvorgangs

Sobald alles an seinem Platz ist, beginnt die CNC-Maschine den Anweisungen zu folgen. Das Schneidewerkzeug bewegt sich über das Werkstück und trägt Schicht für Schicht Material ab. Die Maschine fährt fort, bis das Teil die gewünschte Form hat. Der Prozess wird genau überwacht, und es werden Anpassungen vorgenommen, um die genauen Spezifikationen zu erfüllen.

Arten von CNC-Fräsoperationen

Beim CNC-Fräsen gibt es verschiedene Bearbeitungen, die jeweils dazu dienen, bestimmte Formen oder Merkmale auf einem Teil zu erzeugen. Hier sind einige gängige Arten von CNC-Fräsbearbeitungen:

Planfräsen

Planfräsen verwendet einen rotierenden Fräser, um Material von der Oberfläche eines Werkstücks zu entfernen. Der Fräser ist senkrecht zum Werkstück angeordnet. Er schneidet quer über die Oberfläche und erzeugt eine glatte, ebene Oberfläche. Dieses Verfahren wird häufig zur Herstellung flacher Oberflächen und großer Flächen eingesetzt.

Einfaches Fräsen

Einfaches FräsenDas Fräsen, auch Oberflächenfräsen genannt, erzeugt flache Oberflächen auf einem Werkstück, indem der Fräser parallel zur Oberfläche des Werkstücks rotiert. Es wird üblicherweise zur Herstellung einfacher, glatter Oberflächen ohne komplexe Merkmale verwendet.

Eckig fräsen

Beim Winkelfräsen werden Oberflächen in bestimmten Winkeln geschnitten, z. B. Schlitze oder Nuten. Der Fräser wird in einem Winkel zum Werkstück positioniert, so dass er winklige Merkmale erzeugen kann. Dieser Vorgang ist ideal für Teile mit Schnitten, die nicht 90 Grad betragen.

Formfräsen

Beim Formfräsen werden spezielle Fräser verwendet, um unregelmäßige Formen oder Konturen auf einem Werkstück zu erzeugen. Das Profil des Fräsers passt sich der benötigten Form an, so dass Muster wie Nuten, Profile oder Kanäle herausgearbeitet werden können. Dieses Verfahren eignet sich hervorragend für Teile mit komplexen Geometrien.

Schaftfräsen

Ausklinkfräsen verwendet einen Fräser mit Schneidkanten an der Spitze, um detaillierte Merkmale zu erzeugen. Das Werkzeug kann über die gesamte Länge des Werkstücks schneiden und wird sowohl für flache als auch für vertikale Oberflächen verwendet. Es ist vielseitig für die Herstellung von Schlitzen, Taschen und komplexen Formen.

Nutenfräsen

Schlitzfräsen ist ein Fräsvorgang, der schmale, präzise Schlitze in einem Werkstück erzeugt. Das Schneidwerkzeug entfernt Material zwischen zwei Oberflächen, um einen Schlitz zu erzeugen. Es wird häufig bei Anwendungen eingesetzt, die einen Kanal oder Durchgang benötigen.

Seitenfräsen

Seitliches Fräsen verwendet einen Fräser, um an der Seite des Werkstücks entlang zu schneiden. Das Werkzeug bewegt sich senkrecht zur Oberfläche des Materials. Mit diesem Verfahren lassen sich Nuten, Schlitze oder Merkmale an den Kanten der Teile erzeugen. Sie wird häufig zusammen mit anderen Fräsvorgängen für komplexere Teile verwendet.

Arten von CNC-Fräsmaschinen

Die verschiedenen Typen von CNC-Fräsmaschinen sind für bestimmte Aufgaben konzipiert, die sich nach der Komplexität der Teile und der erforderlichen Präzision richten. Hier finden Sie einen Überblick über die gängigsten Typen:

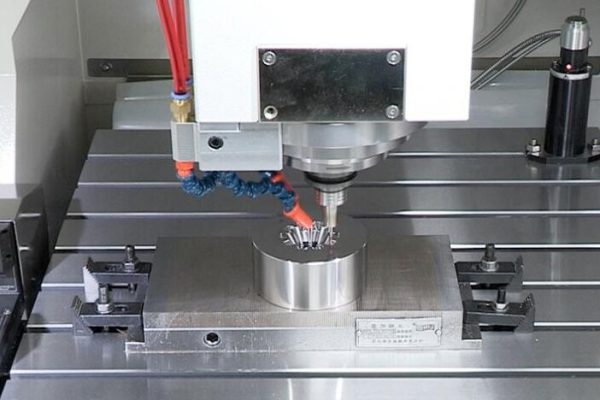

Vertikale Fräsmaschine

Eine Vertikalfräsmaschine hat eine vertikal ausgerichtete Spindel, d. h. das Schneidwerkzeug bewegt sich auf und ab. Diese Maschine ist ideal für die Herstellung von Teilen mit flachen Oberflächen und komplexen Formen. Sie wird in der Regel zum Bohren, Gewindeschneiden und Präzisionsschneiden verwendet. Die vertikale Bauweise erleichtert die Sicht und die Arbeit an kleineren Teilen.

Horizontale Fräsmaschine

Eine horizontale Fräsmaschine hat eine horizontal montierte Spindel. Diese Maschine eignet sich besser für die Bearbeitung großer, schwerer Teile oder für lange, gerade Schnitte. Sie ist effizienter bei der Bearbeitung größerer Werkstücke und kann oft mehrere Schnitte gleichzeitig durchführen. Die horizontale Bauweise erleichtert auch den Abtransport der Späne, was die Effizienz erhöht.

Mehrachsige CNC-Fräsmaschine

Mehrachsige CNC-Fräsmaschinen verfügen über fortschrittlichere Fähigkeiten als herkömmliche Maschinen. Diese Maschinen können in drei, vier oder sogar fünf Achsen arbeiten und ermöglichen die Herstellung komplexerer Teile. Mehrachsige Maschinen können aus verschiedenen Winkeln schneiden, wodurch das Werkstück weniger oft neu positioniert werden muss. Dies führt zu höherer Präzision und schnellerer Produktion.

Revolverfräsmaschine

Eine Revolverfräsmaschine hat eine stationäre Basis mit einem rotierenden Revolver, der die Schneidwerkzeuge hält. Der Revolver kann in verschiedene Richtungen verstellt werden, um verschiedene Bearbeitungen durchzuführen, ohne das Werkstück zu bewegen. Diese Maschine ist vielseitig und wird häufig für kleinere Produktionsserien oder Aufgaben verwendet, die eine hohe Präzision erfordern.

Bettfräsmaschine

Eine Bettfräsmaschine hat ein festes Bett, das das Werkstück trägt, während sich das Schneidwerkzeug vertikal daran entlang bewegt. Diese Anordnung ermöglicht die Schwerzerspanung, insbesondere bei größeren Teilen. Bettfräsmaschinen werden für Aufgaben verwendet, die hohe Materialabtragsraten erfordern.

Bestandteile einer CNC-Fräsmaschine

Eine CNC-Fräsmaschine besteht aus mehreren wichtigen Teilen, die zusammenarbeiten, um Präzision, Effizienz und Stabilität bei der Bearbeitung zu gewährleisten. Hier finden Sie einen Überblick über die wichtigsten Komponenten:

Rahmen

Der Rahmen ist die strukturelle Stütze für alle anderen Teile der Maschine. Er absorbiert Vibrationen während des Betriebs und hält die Maschine stabil, was eine präzise Bearbeitung gewährleistet. Der Rahmen ist in der Regel aus robusten Materialien wie Stahl gefertigt, um einer starken Beanspruchung standzuhalten.

Spindel

Die Spindel hält das Schneidwerkzeug und dreht es. Sie wird von einem Motor angetrieben und trägt das Material vom Werkstück ab. Die Geschwindigkeit und Leistung der Spindel kann je nach dem zu schneidenden Material und der Art des Vorgangs eingestellt werden.

Achsen

CNC-Fräsmaschinen arbeiten in der Regel mit drei oder mehr Achsen (X, Y und Z), die die Bewegung des Schneidwerkzeugs und des Werkstücks steuern. Die X- und Y-Achsen steuern die horizontale Bewegung, während die Z-Achse die vertikale Bewegung steuert. Fortschrittlichere Maschinen können zusätzliche Achsen (A, B oder C) für komplexere Vorgänge haben.

Rubriken

Die Säulen unterstützen die vertikalen und horizontalen Bewegungen der Maschine. Oft halten sie die Spindel und den Arbeitstisch. Die Säulen sind so gebaut, dass sie steif und stabil sind und dafür sorgen, dass die Maschine beim Fräsen präzise bleibt.

CNC-Steuertafel

Das CNC-Bedienfeld ist der Ort, an dem der Bediener Befehle eingibt und die Maschineneinstellungen anpasst. Dieses Bedienfeld lädt den G-Code, steuert den Maschinenbetrieb, überwacht die Leistung und passt die Einstellungen für Geschwindigkeit und Vorschub an. Moderne Maschinen verfügen oft über digitale Touchscreens zur einfacheren Steuerung und Anpassung.

Automatischer Werkzeugwechsler (ATC)

Das ATC ermöglicht es der Maschine, während der Bearbeitung automatisch zwischen verschiedenen Schneidwerkzeugen zu wechseln. Dies ist hilfreich bei mehrstufigen Bearbeitungen, bei denen verschiedene Werkzeuge für andere Schnitte benötigt werden. Das ATC spart Zeit, da der manuelle Werkzeugwechsel entfällt.

Werkzeughalter

Werkzeughalter sorgen dafür, dass die Schneidwerkzeuge stabil und richtig auf das Werkstück ausgerichtet sind. Es gibt sie in verschiedenen Größen und Ausführungen für unterschiedliche Werkzeuge, wie Schaftfräser, Bohrer und Gewindebohrer.

Tisch

Der Tisch ist der Ort, an dem das Werkstück während des Fräsprozesses platziert wird. Er kann sich entlang einer oder mehrerer Achsen bewegen, um das Werkstück unter dem Schneidwerkzeug zu positionieren. Der Tisch verfügt in der Regel über Schlitze oder Vorrichtungen zur Befestigung des Werkstücks, die für eine automatische Bewegung motorisiert sein können.

Kühlmitteltank

Der Kühlmitteltank enthält die beim Fräsen verwendete Kühlflüssigkeit. Das Kühlmittel kühlt das Schneidwerkzeug und das Werkstück und reduziert so die Wärmeentwicklung. Dies hilft, Werkzeugverschleiß und Materialverzug zu vermeiden. Außerdem hilft es, Späne aus dem Schnittbereich zu entfernen, was den Bearbeitungsprozess verbessert.

Materialien für das CNC-Fräsen

Beim CNC-Fräsen wird eine Vielzahl von Materialien verarbeitet. Die richtige Wahl hängt von der Festigkeit, dem Gewicht, den Kosten und der Art der Verwendung des Teils ab. Zu den gängigen Materialien gehören:

- Metalle: Aluminium, rostfreier Stahl, Stahl, Messing, Kupfer, Titan

- Kunststoffe: ABS, Polycarbonat, Nylon

- Andere: Keramiken, Verbundwerkstoffe, Phenole

CNC-Fräsen Präzision und Genauigkeit

Beim CNC-Fräsen kommt es auf Präzision an. Selbst winzige Fehler können Teile unbrauchbar machen. Wir zeigen Ihnen, wie Sie es richtig machen.

Toleranzen beim CNC-Fräsen

Die Toleranz ist die zulässige Abweichung in den Abmessungen eines Teils. Ein Loch muss zum Beispiel 10 mm ±0,1 mm betragen.

- Warum das wichtig ist: Engere Toleranzen bedeuten, dass die Teile perfekt zusammenpassen, aber in der Herstellung teurer sind.

- Standard-Toleranz: Normalerweise ±0,005 Zoll (±0,127 mm) für die meisten CNC-Fräsen.

- Hohe Präzision: Moderne Maschinen können ±0,001 Zoll (±0,025 mm) erreichen.

Faktoren, die die Präzision beim CNC-Fräsen beeinflussen

Maschinenkalibrierung

- Die Maschinen müssen perfekt nivelliert und ausgerichtet sein.

- Regelmäßige Kontrollen verhindern, dass die Genauigkeit mit der Zeit abweicht.

- Aufwärmzyklen helfen, die Temperatur für gleichmäßige Schnitte zu stabilisieren.

Werkzeugverschleiß und Wartung

- Abgenutzte Werkzeuge führen zu ungleichmäßigen Schnitten und schlechter Oberflächengüte.

- Ersetzen Sie die Werkzeuge, bevor sie zu stark abgenutzt sind.

- Verwenden Sie Kühlmittel, um die Lebensdauer des Werkzeugs zu verlängern und die Präzision zu erhalten.

Wie erreicht man enge Toleranzen beim CNC-Fräsen?

- Verwenden Sie die richtige Maschine: 5-Achsen-Fräsen bearbeiten komplexe Teile besser als 3-Achsen.

- Wählen Sie die richtigen Werkzeuge: Scharfe, qualitativ hochwertige Schneidegeräte reduzieren Fehler.

- Optimieren Sie die Schnittgeschwindigkeit: Eine zu schnelle Geschwindigkeit verursacht Vibrationen, eine zu langsame erhöht die Hitze.

- Sichern Sie das Werkstück: Verhindern Sie Bewegungen mit starken Klemmen oder Schraubstöcken.

- Kompensieren Sie die Werkzeugdurchbiegung: Anpassen für das Biegen von langen, dünnen Werkzeugen.

Vorteile und Nachteile des CNC-Fräsens

CNC-Fräsen ist eine weit verbreitete Fertigungsmethode mit vielen Vorteilen und einigen Einschränkungen. Untersuchen wir die wichtigsten Vor- und Nachteile des CNC-Fräsens.

Vorteile des CNC-Fräsens

Hohe Präzision und Genauigkeit

CNC-Fräsmaschinen stellen hochdetaillierte und genaue Teile mit engen Toleranzen her. Die Präzision der Maschine gewährleistet, dass die Teile genau nach den Vorgaben gefertigt werden, was für Branchen, die hochwertige Komponenten benötigen, wichtig ist.

Komplexe Formen und Geometrien

Mit dem CNC-Fräsen lassen sich komplexe Formen und Designs herstellen, die mit manueller Bearbeitung nur schwer oder gar nicht zu realisieren wären. Diese Fähigkeit eignet sich hervorragend für die Herstellung komplizierter Teile mit mehreren Merkmalen.

Automatisierung und Effizienz

Das CNC-Fräsen ist vollständig automatisiert, wodurch der Bedarf an manueller Arbeit reduziert wird. Dies erhöht die Produktivität und verringert die Gefahr menschlicher Fehler. Sobald das Programm eingestellt ist, kann die Maschine kontinuierlich laufen und Teile mit minimaler Überwachung herstellen.

Vielseitigkeit

CNC-Fräsmaschinen können viele Materialien bearbeiten, z. B. Metalle, Kunststoffe und Verbundwerkstoffe. Sie können auch verschiedene Aufgaben bewältigen, darunter BohrenKlopfen, und DrehenSie sind daher in vielen Branchen nützlich.

Konsistenz in der Produktion

CNC-Fräsen sorgt für gleichbleibende Qualität. Die Maschinen folgen den genauen Anweisungen für jedes Teil, so dass jedes Stück denselben Standards entspricht. Dies ist besonders wichtig bei der Produktion von Großserien.

Nachteile des CNC-Fräsens

Hohe Anfangsinvestition

CNC-Fräsmaschinen erfordern eine beträchtliche Vorabinvestition. Die Kosten für Maschine, Software, Werkzeuge und Einrichtung können hoch sein. Dies kann ein Hindernis für kleine Hersteller oder Start-ups mit begrenzten Budgets sein.

Begrenzt auf Materialentfernung

CNC-Fräsen ist ein subtraktives Verfahren, das heißt, es kann nur Material vom Werkstück abtragen. Im Gegensatz zur additiven Fertigung (3d Drucken), kann es kein Material hinzufügen, was seine Flexibilität bei einigen Anwendungen einschränkt.

Komplexes Setup

Das CNC-Fräsen ist zwar automatisiert, aber das Einrichten der Maschine kann zeitaufwändig und komplex sein. Dazu gehören die Erstellung von CAD- und CAM-Entwürfen, das Schreiben des G-Codes und die Konfiguration der Maschine. Die Einrichtung kann bei komplizierten Teilen eine größere Herausforderung darstellen.

Werkzeugverschleiß und Wartung

Die Schneidwerkzeuge in CNC-Fräsmaschinen verschleißen mit der Zeit durch den ständigen Kontakt mit dem Werkstück. Die Werkzeuge müssen regelmäßig gewartet und ausgetauscht werden, was die Betriebskosten und Ausfallzeiten erhöht.

CNC-Fräsen Anwendungen

CNC-Fräsen ist ein vielseitiges Bearbeitungsverfahren, das in vielen Branchen zur Herstellung hochpräziser Teile und Komponenten eingesetzt wird. Einige Schlüsselsektoren sind für ihre Fertigungsanforderungen auf CNC-Fräsen angewiesen.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie ist das CNC-Fräsen für die Herstellung von Hochpräzisionsteilen, die strengen Qualitäts- und Sicherheitsstandards entsprechen, unerlässlich. Auf CNC-Fräsmaschinen werden häufig Komponenten wie Turbinenschaufeln, Flugzeugrahmen und Strukturteile hergestellt.

Autoindustrie

Die Automobilindustrie setzt CNC-Fräsen zur Herstellung verschiedener Teile ein, von Motorkomponenten bis hin zu Elementen der Innenausstattung. CNC-Fräsmaschinen stellen hochpräzise komplexe Formen wie Zahnräder her, Klammernund Ventilkörper.

Medizinische Geräte

CNC-Fräsen wird häufig zur Herstellung medizinischer Geräte eingesetzt, die hohe Präzision und enge Toleranzen erfordern. Teile wie chirurgische Instrumente, Implantate und Prothesen werden häufig mit CNC-Fräsmaschinen hergestellt.

Elektronikfertigung

In der Elektronikfertigung werden durch CNC-Fräsen Teile wie Leiterplatten, Stecker und Gehäuse hergestellt. Die Fähigkeit, kleine, detaillierte Merkmale mit hoher Genauigkeit zu produzieren, ist der Schlüssel zur Herstellung elektronischer Komponenten, die perfekt zusammenpassen.

Faktoren, die sich auf die Kosten des CNC-Fräsens auswirken

Die Kosten für das CNC-Fräsen können je nach den verschiedenen Faktoren stark variieren. Hier sind die wichtigsten Faktoren, die die Kosten des CNC-Fräsens beeinflussen:

Materialkosten

Gängige Materialien wie Aluminium und Stahl sind in der Regel preiswerter, während Spezialmaterialien wie Titan, Verbundwerkstoffe oder Kunststoffe mehr kosten können. Die Kosten von Rohstoffen hängen von Faktoren wie Verfügbarkeit, Eigenschaften und Schwierigkeit der Bearbeitung ab.

Laufzeit der Maschine

Je länger die Maschine läuft, desto höher sind die Kosten. Faktoren wie die Komplexität des Teils, die erforderliche Präzision und die Anzahl der Bearbeitungsvorgänge können sich auf die Dauer der Maschinenlaufzeit auswirken. Komplexere Teile brauchen länger zum Fräsen, was die Arbeits- und Energiekosten erhöht.

Entwurfskomplexität

Komplizierte Konstruktionen mit engen Toleranzen oder mehreren Merkmalen erfordern modernere Werkzeuge und längere Programmierzeiten. Einige Entwürfe können mehrere Durchgänge oder spezielle Fräsvorgänge erfordern, was Zeit und Kosten für das Projekt bedeutet.

Produktionsvolumen

Die Kosten pro Teil sind bei kleinen Losen oder einmaligen Prototypen aufgrund von Rüst- und Maschinenstillstandszeiten höher. Bei größeren Produktionsserien sinkt der Preis pro Teil jedoch in der Regel, da sich die Rüstkosten auf mehr Einheiten verteilen.

Option Oberflächenveredelung

Die Oberflächenbeschaffenheit eines Teils kann die Gesamtkosten erheblich beeinflussen. Diese Verfahren erhöhen den Preis, wenn das Teil zusätzliche Endbearbeitungsschritte benötigt, wie Polieren, Eloxieren, Beschichtung, oder Perlstrahlen.

Schlussfolgerung

CNC-Fräsen ist ein genaues und vielseitiges Bearbeitungsverfahren, bei dem komplexe Teile durch Abtragen von Material von einem Werkstück hergestellt werden. Mit einer computergesteuerten Maschine kann das CNC-Fräsen verschiedene Materialien bearbeiten und komplizierte Formen mit großer Genauigkeit herstellen.

Möchten Sie Ihre Produktion mit CNC-Fräsen optimieren? Kontaktieren Sie uns und erfahren Sie, wie unsere fortschrittlichen CNC-Fräsdienste Ihre Entwürfe mit qualitativ hochwertigen und kosteneffizienten Lösungen zum Leben erwecken können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.