Jeder Hersteller steht vor drei entscheidenden Herausforderungen: präzise Schnitte, gleichbleibende Qualität und die Einhaltung enger Produktionsfristen. Die manuelle Metallzerspanung hat oft Nachholbedarf, was zu Materialverschwendung, kostspieligen Fehlern und Projektverzögerungen führt. Die CNC-Metallzerspanung hat die Fertigung revolutioniert, indem sie genau diese Probleme gelöst hat.

Möchten Sie herausfinden, wie diese Spitzentechnologie Ihre Fertigungsmöglichkeiten verbessern kann? Sehen wir uns die wichtigsten Verfahren, Anwendungen und Vorteile an, die die CNC-Zerspanung zu einem unverzichtbaren Bestandteil der modernen Produktion machen.

Die Grundlagen der CNC-Metallbearbeitung

Die computergestützte numerische Steuerung hat die Metallbearbeitung revolutioniert, indem sie automatisierte Präzision in die Fertigung einführte. Diese Technologie überbrückt die Lücke zwischen Design und Produktion, indem sie digitale Entwürfe in physische Komponenten umwandelt.

Was ist CNC-Metallschneiden?

Die CNC-Metallzerspanung verwandelt Metallrohlinge durch kontrollierten Materialabtrag in fertige Teile. Das Verfahren stützt sich auf spezielle Schneidwerkzeuge, die präzisen, computergesteuerten Bahnen folgen. Mit dieser Methode wird alles hergestellt, von einfachen Klammern bis hin zu komplexen Komponenten für die Luft- und Raumfahrt.

Ein typischer CNC-Zerspanungsvorgang beginnt mit einem CAD-Entwurf. Das System wandelt diesen Entwurf in Maschinenanweisungen um, die dann die Schneidwerkzeuge anleiten, um das Material systematisch zu entfernen. Das Ergebnis sind Teile mit außergewöhnlicher Genauigkeit, die oft nur eine minimale Nachbearbeitung erfordern.

Die Funktionsweise von CNC-Maschinen

Stellen Sie sich CNC-Maschinen als hochgradig koordinierte Systeme vor, die in perfekter Harmonie arbeiten. Das Computergehirn interpretiert die programmierten Anweisungen. Anschließend steuert es die mechanischen Komponenten mit Mikrosekundengenauigkeit.

Die Maschine überwacht während des Betriebs zahlreiche Variablen. Schnittgeschwindigkeit, Werkzeugposition und Materialvorschub ändern sich bei Bedarf automatisch. Moderne Sensoren verhindern Abstürze und sorgen für optimale Schnittbedingungen.

Arten von CNC-Maschinen für die Metallbearbeitung

Jeder Typ von CNC-Maschinen erfüllt spezifische Fertigungsanforderungen. Fräsmaschinen eignen sich hervorragend für die Herstellung komplexer 3D-Formen und Muster. Drehbänke fertigen zylindrische Teile mit unglaublicher Präzision. Mehrachsige Maschinen kombinieren diese Fähigkeiten für maximale Vielseitigkeit.

In der modernen Fertigung werden häufig spezialisierte CNC-Maschinen eingesetzt. Fünf-Achsen-Fräsmaschinen stellen komplizierte Komponenten für die Luft- und Raumfahrt her. Langdrehautomaten stellen winzige medizinische Geräte her. Große Gantry-Maschinen bearbeiten massive Industrieteile. Diese Vielfalt gewährleistet, dass die Hersteller für jede Aufgabe das richtige Werkzeug auswählen können.

Wichtige CNC-Zerspanungsprozesse

Jedes CNC-Schneideverfahren dient spezifischen Fertigungsanforderungen. Diese Verfahren unterscheiden sich in Geschwindigkeit, Präzision und Materialverträglichkeit. Die Wahl hängt von Ihren Projektanforderungen, der Materialart und dem Produktionsvolumen ab.

Fräsen: Definition und Prozessübersicht

Mahlen verwendet rotierende Werkzeuge, um Metall von Werkstücken zu entfernen. Das Schneidewerkzeug bewegt sich in mehreren Richtungen über die Oberfläche des Materials und erzeugt flache Oberflächen, komplexe 3D-Formen und detaillierte Merkmale.

Drehen: Wie es in der Zerspanung funktioniert

Drehen rotiert das Werkstück, während ein stationäres Schneidwerkzeug es formt. Das Verfahren eignet sich hervorragend zur Herstellung zylindrischer Teile mit hoher Genauigkeit. Typische Anwendungen sind Wellen, Bolzen und andere runde Teile.

Bohren: Die Rolle des Bohrens in der CNC-Zerspanung

CNC-Bohren erzeugt präzise Löcher in Metallwerkstücken. Die Computersteuerung gewährleistet gleichbleibende Lochdurchmesser und -tiefen. Moderne Maschinen können in Winkeln bohren und komplexe Lochmuster automatisch erstellen.

Elektrische Entladungsbearbeitung (EDM)

Beim Funkenerodieren wird Metall mit elektrischen Funken in einer dielektrischen Flüssigkeit geschnitten. Dieses Verfahren eignet sich für gehärteten Stahl und komplexe Innenschnitte. Ohne mechanische Kraft werden sehr enge Toleranzen erreicht.

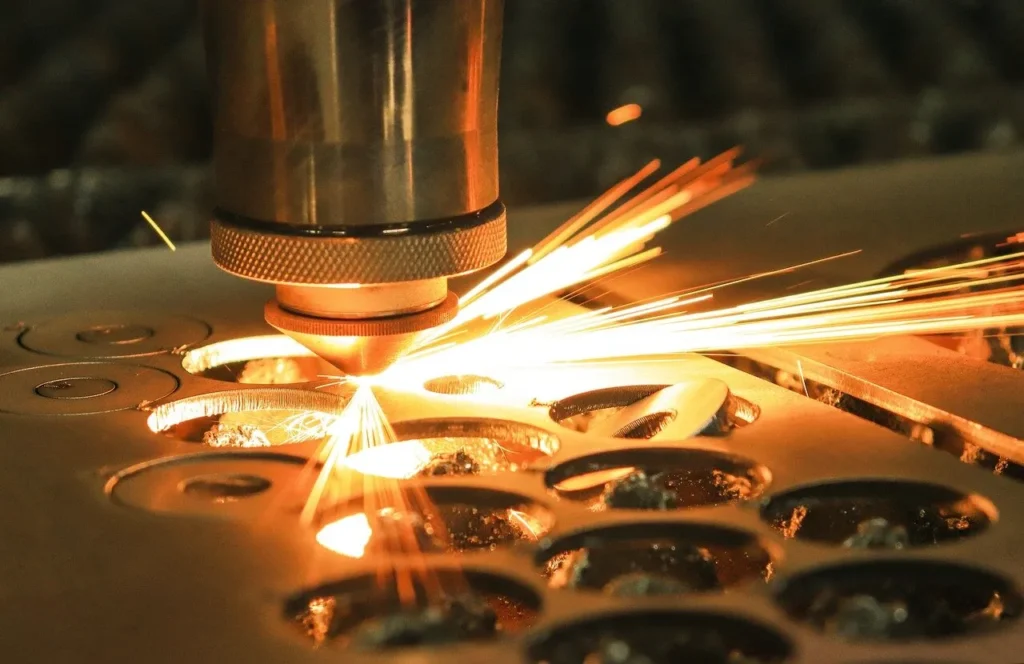

Laserschneiden: Ein Überblick

Laserschneiden schmilzt oder verdampft Metall mit fokussierten Lichtstrahlen. Diese Methode liefert saubere Kanten und komplizierte Details. Es eignet sich besonders gut für Bleche und dünne Materialien.

Wasserstrahlschneiden: Vorteile und Anwendungen

Wasserdüsen mischen Wasser mit Schleifpartikeln, um Metall zu schneiden. Dieses Kaltschneideverfahren verhindert Wärmeverformung. Es schneidet dicke Materialien unter Beibehaltung der Materialeigenschaften.

Plasmaschneiden: Eine beliebte Methode für die Metallverarbeitung

Plasmaschneiden verwendet ionisiertes Gas, um leitende Metalle zu durchtrennen. Das Verfahren bietet hohe Schnittgeschwindigkeiten für dicke Materialien. Es bietet ein ausgewogenes Verhältnis zwischen Kosten und Qualität für viele industrielle Anwendungen.

Welche Materialien können mit CNC-Maschinen geschnitten werden?

Die Möglichkeiten des Metallschneidens variieren je nach Materialart und -stärke. Jede CNC-Methode entspricht den spezifischen Metalleigenschaften und Auftragsanforderungen. Die richtige Schneidmethode bietet ein ausgewogenes Verhältnis zwischen Präzision, Geschwindigkeit und Kosteneffizienz.

Hier finden Sie eine Schnellreferenztabelle für Standardmaterialien und deren Schneidfähigkeit:

| Materialtyp | Laserschneiden | CNC-Stanzen | CNC-Fräsen | Plasmaschneiden |

|---|---|---|---|---|

| Aluminium | bis zu 10 mm | bis zu 6 mm | Keine Dickenbegrenzung* | Bis zu 50 mm (Kantenanfang) |

| Baustahl | Bis zu 32 mm (1,25") | 0,5-6 mm | Keine Dickenbegrenzung* | Bis zu 38 mm |

| Rostfreier Stahl | Bis zu 12 mm | 0,5-6 mm | Keine Dickenbegrenzung* | bis zu 25 mm |

| Messing | bis zu 6 mm | bis zu 4 mm | Keine Dickenbegrenzung* | bis zu 20 mm |

| Kupfer | bis zu 4 mm | bis zu 3 mm | Keine Dickenbegrenzung* | bis zu 20 mm |

Vorteile der CNC-Zerspanung

Die Metallverarbeitung erfordert auf dem heutigen wettbewerbsorientierten Markt sowohl Präzision als auch Effizienz. Die CNC-Technologie erfüllt diese Anforderungen, indem sie fortschrittliche Automatisierung mit robusten Fertigungsmöglichkeiten kombiniert. In diesem Abschnitt werden die wichtigsten Vorteile erläutert, die die CNC-Metallzerspanung zu einem Eckpfeiler der modernen Produktion machen.

Verbesserte Präzision und Konsistenz

Die digitale Steuerung sorgt dafür, dass jeder Schnitt perfekt den Spezifikationen entspricht. Die Maschinen arbeiten während der gesamten Produktion mit einer Genauigkeit von wenigen Mikrometern. Diese Präzision führt zu Folgendem:

- Wiederholbare Ergebnisse für Tausende von Teilen

- Minimale Abweichungen zwischen den Chargen

- Geringere Probleme bei der Qualitätskontrolle

- Perfekte Passform und Montage der Endprodukte

Kosteneffizienz und Abfallreduzierung

Innovative Programmierung und Automatisierung senken die Betriebskosten erheblich. Die Präzision der CNC-Maschinen minimiert den Materialabfall. Die Ergebnisse zeigen:

- Niedrigere Arbeitskosten pro Teil

- Reduzierte Materialausschussraten

- Weniger Ausschussteile

- Optimierter Materialeinsatz

- Geringerer Bedarf an Nacharbeit

Hochgeschwindigkeits-Produktion und Durchlaufzeiten

CNC-Maschinen arbeiten bei gleichbleibender Qualität schneller als manuelle Methoden. Sie laufen kontinuierlich mit minimalen Ausfallzeiten. Die Vorteile umfassen:

- 24/7 Produktionsfähigkeit

- Schnelle Einrichtungsänderungen

- Schnelle Entwicklung von Prototypen

- Schnellere Auftragsabwicklung

- Rationalisierte Produktionszeitpläne

Flexibilität bei Design und Prototyping

Digitale Steuerungen ermöglichen schnelle Konstruktionsänderungen und kundenspezifische Produktion. Die Hersteller können sich schnell an die Marktanforderungen anpassen. Dies schafft:

- Einfache Design-Updates

- Schnelle Iterationen von Prototypen

- Herstellung kundenspezifischer Teile

- Fähigkeit zu komplexer Geometrie

- Mehrere Materialoptionen

Anwendungen der CNC-Zerspanung

Die CNC-Metallzerspanung ist branchenübergreifend und ermöglicht die Herstellung von Teilen, die von kritischen Luft- und Raumfahrtkomponenten bis hin zu komplizierten Kunstwerken reichen. Die Technologie passt sich an unterschiedliche Produktionsanforderungen an, von einmaligen Prototypen bis hin zu Großserienfertigung.

Luft- und Raumfahrtindustrie sowie Automobilindustrie

Diese Sektoren verlangen höchste Präzision und Zuverlässigkeit bei Metallteilen. Die CNC-Zerspanung erfüllt strenge Industrienormen durch:

- Motorkomponenten mit engen Toleranzen

- Strukturelle Flugzeugteile

- Komponenten des Bremssystems

- Teile des Getriebes

- Kundenspezifische Fahrwerkselemente

Herstellung von Medizinprodukten

Die medizinische Fertigung erfordert außergewöhnliche Sauberkeit und Präzision. CNC-Maschinen produzieren:

- Chirurgische Instrumente

- Implantat-Komponenten

- Ersatzteile für Diagnosegeräte

- Gehäuse für medizinische Geräte

- Maßgeschneiderte prothetische Komponenten

CNC-Zerspanung in der Elektronik

Die moderne Elektronik ist auf präzise Metallkomponenten angewiesen. Zu den üblichen Anwendungen gehören:

- Temperatur fällt

- Chassis und Gehäuse

- Befestigungsmaterial für die Leiterplatte

- Steckergehäuse

- EMI-Abschirmungen

Kundenspezifische Fertigung für industrielle Teile

Industrielle Anlagen benötigen langlebige, präzise Komponenten. CNC-Zerspanung schafft:

- Ersatzteile

- Kundenspezifische Maschinenkomponenten

- Ausrüstung der Produktionslinie

- Werkzeuge für den Materialtransport

- Spezialisierte Werkzeuge

CNC-Schneiden in Kunst und Bildhauerei

Künstler nutzen die CNC-Technologie, um kreative Grenzen zu erweitern. Die Anwendungen umfassen:

- Wandkunst aus Metall

- Großskulpturen

- Architektonische Elemente

- Dekorative Paneele

- Individuelle Beschilderung

Maschinen für Landwirtschaft und Viehzucht

Die Rahmen von Viehzuchtmaschinen wie den folgenden erfordern einen präzisen Zuschnitt:

- Pferdeboxen

- Ausstattung des Pferdestalls

- Unterstand für Pferde

Schlussfolgerung

Die CNC-Metallbearbeitung revolutioniert die moderne Fertigung mit digitaler Präzision. Die Technologie bietet überragende Genauigkeit, Geschwindigkeit und Vielseitigkeit bei verschiedenen Materialien. Der Erfolg beim CNC-Schneiden beruht auf der Abstimmung des richtigen Verfahrens auf Ihre spezifischen Material- und Projektanforderungen.

FAQs

Wie viel kostet CNC-Metall?

Die Kosten für die CNC-Metallzerspanung hängen von mehreren wichtigen Faktoren ab. Materialart und -dicke beeinflussen die Schneidzeit und den Werkzeugverschleiß. Die Komplexität der Teile beeinflusst die Anforderungen an Programmierung und Einrichtung. Die Bearbeitungszeit liegt normalerweise zwischen $75 und $250 pro Stunde.

Wie genau ist die CNC-Metallbearbeitung?

CNC-Maschinen erreichen eine bemerkenswerte Präzision bei der Metallzerspanung. Die Standardtoleranzen erreichen bei den meisten Anwendungen ±0,001 Zoll (0,025 mm). Hochpräzisionsmaschinen können bei Bedarf noch engere Toleranzen erreichen.

Wie dickes Metall kann eine CNC-Maschine schneiden?

Die Dicke des zu schneidenden Metalls hängt vom jeweiligen Verfahren und Material ab. Lasersysteme bearbeiten Stahl bis zu einer Dicke von 1,25 Zoll, Plasmaschneider bewältigen Aluminium bis zu 3 Zoll, und Wasserstrahlen schneiden durch mehrere Zoll dickes Metall.

Wie verbessert die CNC-Zerspanung die Effizienz in der Fertigung?

Das CNC-Schneiden rationalisiert die Fertigung durch Automatisierung und Präzision. Die Maschinen arbeiten kontinuierlich und ermüdungsfrei. Die Programmspeicherung ermöglicht schnelle Auftragswechsel. Mehrachsen-Fähigkeiten vervollständigen komplexe Teile in einer einzigen Aufspannung.

Digitale Arbeitsabläufe reduzieren Fehler und Verschwendung. Automatisiertes Werkzeugmanagement maximiert die Betriebszeit. Die integrierte Inspektion sorgt für gleichbleibende Qualität. Diese Funktionen steigern die Produktivität bei gleichzeitiger Einhaltung hoher Standards.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.