In der modernen Fertigung gelten enge Fristen und strenge Qualitätsstandards. Ingenieure und Einkäufer haben oft Mühe, schnelle, präzise und kostengünstige Schneidmethoden zu finden. Das CNC-Laserschneiden löst diese Probleme. Es hilft, Teile schnell und mit gleichbleibender Genauigkeit herzustellen. In diesem Artikel wird erklärt, was CNC-Laserschneiden ist und wie es funktioniert, damit Sie herausfinden können, ob es die richtige Lösung für Ihr Projekt ist.

CNC-Laserschneiden hört sich nach Hightech an, ist aber ganz einfach, wenn man es erst einmal verstanden hat. Lassen Sie uns Schritt für Schritt erklären, wie es funktioniert und was es so effektiv macht.

Was ist CNC-Laserschneiden?

CNC-Laserschneiden ist ein Verfahren, bei dem ein fokussierter Laserstrahl zum Schneiden von Materialien verwendet wird. Der Begriff "CNC" steht für Computer Numerical Control. Das bedeutet, dass der Schneideweg durch Software gesteuert wird.

Der Laser bewegt sich auf der Grundlage von Anweisungen aus einer digitalen Designdatei. Er schneidet mit Hitze durch das Material. Dieses Verfahren ist sauber, schnell und ideal für komplexe Formen oder feine Details.

Der Laserschneider sendet einen leistungsstarken Lichtstrahl durch eine Fokussierungslinse. Diese Linse macht den Strahl sehr schmal und heiß.

Wenn der Strahl auf das Material trifft, erhitzt er es so weit, dass es schmilzt oder verdampft. Gleichzeitig bläst ein Gas - häufig Stickstoff oder Sauerstoff - die geschmolzenen Teile weg. So bleibt eine saubere Schnittkante zurück.

Der Laserstrahl überträgt Energie in Form von Wärme auf das Material. Verschiedene Materialien reagieren auf unterschiedliche Weise. Metall kann schmelzen oder verdampfen. Kunststoff kann brennen oder schmelzen.

Die Schnittgeschwindigkeit hängt von der Materialstärke, der Materialart und der vom Laser gelieferten Energie ab. Dünnere Materialien werden schneller geschnitten. Dickere oder reflektierende Materialien benötigen mehr Energie oder eine langsamere Vorschubgeschwindigkeit.

Wie funktioniert das CNC-Laserschneiden?

Das CNC-Laserschneiden folgt einem klaren, wiederholbaren Prozess. Von der ersten Entwurfsdatei bis zum fertigen Teil ist jeder Schritt von Präzision geprägt. Hier sehen Sie, wie der gesamte Prozess Schritt für Schritt funktioniert.

Schritt 1: Konstruktion des Teils in einer CAD-Software

Der Prozess beginnt mit einem digitalen Entwurf. Ingenieure oder Designer erstellen mit CAD-Software eine 2D-Zeichnung. Die Zeichnung enthält alle Abmessungen und Schnittdetails.

Schritt 2: Umwandlung des Entwurfs in eine CNC-Datei

Die CAD-Datei wird in ein Format exportiert, das die CNC-Maschine lesen kann, normalerweise DXF oder DWG. Diese Datei teilt dem Laserschneider mit, wo er sich bewegen und schneiden soll.

Schritt 3: Einrichten des Laserschneiders

Der Maschinenbediener lädt die Datei in die CNC-Software. Er wählt die richtigen Schneidparameter wie Leistung, Geschwindigkeit und Gasart je nach Material und Dicke.

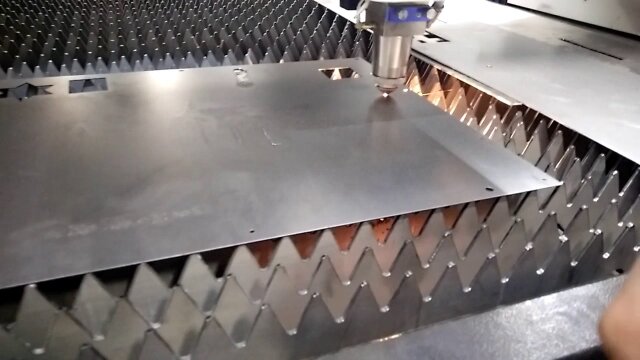

Schritt 4: Laden Sie das Material

Ein Metallblech oder ein anderes Material wird auf das Laserbett gelegt. Die Maschine prüft seine Position und korrigiert eventuelle Ausrichtungsfehler.

Schritt 5: Starten Sie den Schneidevorgang

Die CNC-Steuerung bewegt den Laserkopf entlang der programmierten Bahn. Der Strahl schmilzt oder verdampft das Material. Hilfsgase blasen Ablagerungen weg und halten den Schnitt sauber.

Schritt 6: Fertigstellen und Entfernen des Teils

Nach dem Schneiden nimmt der Bediener das Teil heraus. Falls erforderlich, führt er einige leichte Nachbearbeitungen durch wie Entgraten oder Reinigung.

Kernkomponenten eines CNC-Laserschneidsystems

Ein CNC-Laserschneider besteht aus mehreren wichtigen Teilen, die zusammenarbeiten. Jedes dieser Teile trägt dazu bei, dass die Schnitte sauber, schnell und genau sind. Schauen wir uns die wichtigsten Komponenten nacheinander an.

CNC-Steuerung

Die CNC-Steuerung ist das Gehirn des Systems. Sie liest den Werkzeugweg aus der Konstruktionsdatei. Dann sendet sie Befehle, um den Laserkopf zu bewegen und den Strahl zu steuern.

Laserquelle

Die Laserquelle erzeugt den zum Schneiden verwendeten Strahl. Es gibt verschiedene Arten von Lasern, aber die gängigsten sind:

- Faserlaser: Ideal zum Schneiden von Metallen. Sie sind schnell, effizient und haben einen geringen Wartungsbedarf.

- CO₂-Laser: Besser zum Schneiden von Nicht-Metallen wie Holz oder Acryl. Sie eignen sich gut für dickere, weichere Materialien.

Schneidkopf und Optik

Der Schneidkopf lenkt den Laserstrahl auf das Material. Er enthält Linsen und Düsen, die den Strahl auf einen feinen Punkt fokussieren.

Die Optik muss sauber und gut ausgerichtet sein. Eine falsch ausgerichtete Linse kann den Schnitt ruinieren. Einige Systeme passen den Fokus automatisch an die Materialstärke an.

Bewegungssystem und Führungsschienen

Dieses System bewegt den Laserkopf über den Arbeitsbereich. Es umfasst Motoren, Riemen oder Kugelumlaufspindeln und lineare Führungsschienen.

Eine gleichmäßige und präzise Bewegung ist der Schlüssel zu sauberen Schnitten. Jede Vibration oder jeder Ruck kann zu rauen Kanten oder Fehlern führen. Hochwertige Systeme verwenden Servomotoren und Präzisionsschienen für bessere Ergebnisse.

Arbeitstisch und Spannmechanismen

Der Arbeitstisch hält das Blech während des Schneidens in Position. Einige Tische lassen sich auf und ab bewegen, um das Be- und Entladen zu erleichtern. Klemm- oder Vakuumsysteme halten das Material flach. Dies verhindert ein Verrutschen während des Schneidens.

Arten von CNC-Laserschneidmaschinen

CNC-Laserschneidmaschinen gibt es in verschiedenen Ausführungen. Jeder Typ verwendet eine bestimmte Laserquelle und eignet sich für unterschiedliche Materialien oder Schneidanforderungen. Im Folgenden werden die drei gängigsten Typen vorgestellt.

CO₂-Laserschneider

CO₂-Laser verwenden ein Gasgemisch, das Kohlendioxid enthält. Sie erzeugen einen Infrarotstrahl, der sich gut für nichtmetallische Werkstoffe eignet. Diese Schneidgeräte sind am besten geeignet für:

- Kunststoffe

- Holz

- Acryl

- Papier

- Stoffe

CO₂-Laser können auch Metalle schneiden, aber sie sind langsamer und weniger effizient als Faserlaser. Aufgrund der beweglichen Teile und Spiegel sind sie oft wartungsintensiver.

Faserlaserschneider

Faserlaser verwenden ein Festkörpersystem. Sie senden den Laser durch optische Fasern statt durch Spiegel. Diese Maschinen sind hocheffizient und eignen sich hervorragend zum Schneiden von Metall. Sie bearbeiten:

- Rostfreier Stahl

- Kohlenstoffstahl

- Aluminium

- Kupfer

- Messing

Faserlaser schneiden schneller, verbrauchen weniger Energie und benötigen weniger Wartung. Sie sind heute die erste Wahl für die meisten Metallschneideaufgaben.

Nd: YAG-Lasersysteme

Nd:YAG steht für Neodym-dotiertes Yttrium-Aluminium-Granat. Diese Laser sind weniger verbreitet, aber für spezielle Anwendungen nützlich. Sie können sehr schnell pulsieren und werden verwendet für:

- Dünne Metalle

- Gravur

- Hochpräzise Aufgaben

Nd:YAG-Laser eignen sich sowohl für Metall als auch für einige Kunststoffe. Sie sind jedoch teurer und für allgemeine Schneidarbeiten nicht so verbreitet.

Wichtige Parameter beim CNC-Laserschneiden

Um die besten Ergebnisse mit einem CNC-Laserschneider zu erzielen, müssen Sie die richtigen Parameter einstellen. Diese Einstellungen wirken sich auf Geschwindigkeit, Kantenqualität und Schnittgenauigkeit aus. Im Folgenden finden Sie die wichtigsten Einstellungen.

Laserleistung

Die Leistungsstärke (gemessen in Watt) wirkt sich direkt auf die Schneidleistung aus. Eine höhere Wattzahl (2000W+) schneidet dickere Materialien, ist aber teurer im Betrieb. Eine geringere Leistung (500 - 1500 W) eignet sich besser für dünne Metalle und Kunststoffe. Passen Sie die Leistung dem Material an - Edelstahl benötigt 30% mehr Leistung als Baustahl bei gleicher Dicke.

Schneidgeschwindigkeit

Die Geschwindigkeit wird in Zoll pro Minute (IPM) gemessen und stellt ein Gleichgewicht zwischen Qualität und Produktivität her. Eine zu hohe Geschwindigkeit führt zu unvollständigen Schnitten; eine zu niedrige Geschwindigkeit erhöht die Wärmeentwicklung. Geschwindigkeitsbeispiele: 1/4″ Baustahl wird mit 120 IPM geschnitten, während 1/8″ Aluminium mit 250 IPM geschnitten wird. Testen Sie immer die Geschwindigkeiten für neue Materialien.

Schwerpunkt Position

Die Position des Brennpunkts des Lasers beeinflusst die Schnittqualität. Bei den meisten Metallen sollte der Fokus etwas unterhalb der Materialoberfläche liegen (1/3 der Dicke). Kunststoffe lassen sich oft am besten schneiden, wenn der Fokus auf der Oberfläche liegt. Automatische Fokusköpfe halten die Position während des Schneidens.

Gasdruck und -art

Hilfsgase (Stickstoff, Sauerstoff, Druckluft) reinigen Schnitte und verhindern Oxidation. Stickstoff (15-20 psi) sorgt für saubere Kanten bei Edelstahl. Sauerstoff (10-15 psi) beschleunigt das Schneiden von Kohlenstoffstahl durch eine exotherme Reaktion. Höhere Drücke (bis zu 300 psi) helfen bei dickeren Materialien.

Materialdicke und Reflexionsvermögen

Dickere Materialien erfordern eine höhere Laserleistung und langsamere Schneidgeschwindigkeiten. Ein 1000-W-Faserlaser kann zum Beispiel bis zu 6 mm (1/4″) Baustahl schneiden. Ein 4000-W-Laser kann bis zu 25 mm (1″) Baustahl schneiden, je nach Gasart und Materialqualität. Reflektierende Materialien (Kupfer, Messing) benötigen möglicherweise spezielle Beschichtungen oder gepulste Lasereinstellungen, um Strahlreflexionen zu vermeiden.

Vorteile des CNC-Laserschneidens

Das CNC-Laserschneiden bietet eine Reihe von Vorteilen, die es zu einem bevorzugten Verfahren für viele Branchen machen. Es hilft Herstellern, Zeit zu sparen, Abfall zu reduzieren und die Qualität der Teile zu verbessern. Hier sind die wichtigsten Vorteile.

Hohe Präzision und enge Toleranzen

Beim CNC-Laserschneiden werden Schnitte mit einer Genauigkeit von ±0,1 mm erzielt. Diese Präzision eignet sich für Teile mit komplexen Geometrien oder feinen Details. Der computergesteuerte Laser folgt den Entwürfen genau und sorgt für Konsistenz bei jedem Teil.

Saubere Ränder und minimale Nachbearbeitung

Der Laser schmilzt das Material sauber und hinterlässt glatte Kanten. Im Gegensatz zum mechanischen Schneiden gibt es keine Grate oder raue Oberflächen. Die meisten Teile sind direkt nach dem Schneiden einsatzbereit, was Zeit spart bei Schleifen oder Ablage.

Schnelle Einrichtung und Durchlaufzeit

Kein Zoll Werkzeuge oder Matrizen sind erforderlich. Laden Sie eine Designdatei hoch, und die Maschine beginnt mit dem Schneiden. Dies beschleunigt die Produktion, insbesondere bei kleinen Chargen oder dringenden Aufträgen.

Flexibel für Prototyping und Massenproduktion

Testen Sie Designs schnell mit kostengünstigen Prototypen. Derselbe Prozess lässt sich nahtlos auf Großserien übertragen. Wechseln Sie zwischen Materialien oder Designs mit nur einer Softwareanpassung.

Beschränkungen und Herausforderungen

Das CNC-Laserschneiden ist zwar effizient und präzise, aber nicht für jede Aufgabe perfekt geeignet. Einige Herausforderungen können sich auf die Kosten, die Einrichtung oder die Qualität der Teile auswirken. Hier sind die häufigsten Einschränkungen.

Hohe Anfangsinvestition

Laserschneidmaschinen kosten erheblich mehr als einfache Schneidwerkzeuge. Der Preis umfasst nicht nur die Ausrüstung, sondern auch Installation, Belüftungssysteme und Schulung. Für kleinere Unternehmen kann dies ein schwer zu überwindendes Hindernis sein.

Materialreflexionsvermögen und Wärmeempfindlichkeit

Stark reflektierende Metalle wie Kupfer und Aluminium können den Laserstrahl streuen und so die Effizienz verringern. Wärmeempfindliche Materialien wie einige Kunststoffe können sich während des Schneidens verformen oder verfärben und erfordern eine sorgfältige Leistungsanpassung.

Wartung von Optik und Verbrauchsmaterial

Die Linsen und Düsen des Schneidkopfs nutzen sich mit der Zeit ab und müssen regelmäßig ausgetauscht werden. Staub und Ablagerungen können die Optik beschädigen und erfordern eine häufige Reinigung, um die Schnittqualität zu erhalten. Diese Unterhaltskosten summieren sich.

Dickenbeschränkungen für bestimmte Materialien

Laser eignen sich zwar hervorragend für dünne bis mittlere Bleche (typischerweise 0,5-25 mm bei Metallen), aber das Schneiden dicker Materialien verlangsamt die Produktion und erhöht den Stromverbrauch. Alternativen wie Plasmaschneiden kann bei sehr dickem Metall besser funktionieren.

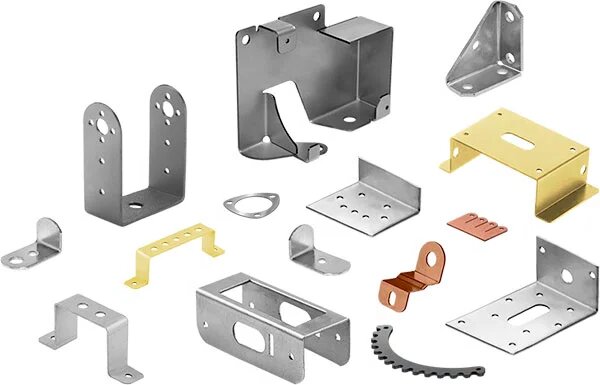

Branchenübergreifende Anwendungen

Das CNC-Laserschneiden wird in vielen Bereichen eingesetzt, da es enge Toleranzen und komplexe Formen verarbeiten kann. Im Folgenden sind einige gängige Branchen aufgeführt, in denen dieses Verfahren einen großen Einfluss hat.

Komponenten für die Luft- und Raumfahrt und die Automobilindustrie

Laserschneiden erzeugt leichte HalterungenTriebwerksteile und Strukturbauteile mit strengen Toleranzen. Die Luft- und Raumfahrtindustrie verwendet es für Flugzeugteile aus Aluminium und Titan. Automobilhersteller verwenden es für präzise Karosserieteile und Komponenten von Abgasanlagen.

Unterhaltungselektronik und Schaltschränke

Smartphone-Gehäuse, Laptop-Rahmen und Gehäuse von Haushaltsgeräten profitieren von der Laserpräzision. Das Verfahren erzeugt sauber geschnittene Öffnungen für Anschlüsse und Tasten in dünnen Metallen. Es ist ideal für die Herstellung kleiner Chargen von kundenspezifischen Elektronikgehäusen.

Medizinische Geräte und Ausrüstung

Chirurgische Werkzeuge, implantierbare Geräte und Diagnosegeräte erfordern sterile, gratfreie Kanten. Das Laserschneiden liefert die erforderliche Präzision für medizinische Komponenten aus Edelstahl und Titan ohne Kontaminationsrisiken.

Architektur und dekorative Paneele

Designer wählen lasergeschnittenes Metall für Gebäudefassaden, Geländer und Innenwände. Mit dieser Technologie werden komplizierte Muster in Stahl, Messing und Aluminium sowohl für strukturelle als auch für ästhetische Anwendungen geschaffen.

Industrielle Maschinen und Teile

Schwermaschinenhersteller verwenden Laserschneiden für langlebige Getriebe, Hydraulikkomponenten und Maschinenrahmen. Das Verfahren erhält die Festigkeit von tragenden Teilen und ermöglicht gleichzeitig komplexe Ausschnitte und Befestigungslöcher.

Designüberlegungen für das Laserschneiden

Ein gutes Teiledesign hilft Ihnen, das Beste aus dem CNC-Laserschneiden herauszuholen. Sie verbessert die Schnittqualität, reduziert den Ausschuss und verkürzt die Vorlaufzeit. Hier sind die wichtigsten Punkte, die Sie bei der Erstellung Ihres Entwurfs berücksichtigen sollten.

Vorbereitung von CAD-Dateien

Beginnen Sie mit sauberen Vektordateien im DXF- oder DWG-Format. Entfernen Sie doppelte Linien und stellen Sie sicher, dass alle Kurven richtig segmentiert sind. Wandeln Sie Text in Umrisse um und vermeiden Sie haarfeine Breiten - verwenden Sie eine Strichstärke von mindestens 0,1 mm. Denken Sie daran, dass der Laser genau dem von Ihnen gezeichneten Pfad folgt.

Toleranzen und Spaltbreite

Berücksichtigen Sie bei Ihren Entwürfen die Laserschnittfuge (in der Regel 0,1-0,3 mm). Lassen Sie bei Einpressteilen 0,05-0,1 mm mehr Platz. Entwerfen Sie Innenecken mit einem Radius von mindestens 1 mm - Laser können keine perfekten rechten Winkel schneiden. Für ineinander greifende Teile sollten Sie 0,2 mm Spielraum einplanen.

Verschachtelung und Materialverwendung

Ordnen Sie Teile effizient an, um den Materialabfall zu minimieren. Verwenden Sie Verschachtelungssoftware, um Blechlayouts automatisch zu optimieren. Halten Sie einen Mindestabstand von 2 mm zwischen den Teilen und 5 mm zu den Blechkanten ein. Erwägen Sie die Verwendung gemeinsamer Schnittlinien für identische Teile, um die Schneidezeit zu reduzieren.

Vermeidung thermischer Verzerrungen

Verwenden Sie bei dünnen Materialien (unter 3 mm) weniger lange Schnitte und mehr kurze Segmente. Fügen Sie kleine "Brücken" (0,5-1 mm) ein, um zu verhindern, dass die inneren Ausschnitte herunterfallen und sich verziehen. Verteilen Sie die Wärme gleichmäßig, indem Sie nach Möglichkeit die Schnittrichtung wechseln. Bei empfindlichen Materialien sollten Sie eine geringere Leistung und mehrere Durchgänge in Betracht ziehen.

Schlussfolgerung

CNC-Laserschneiden ist eine präzise und effiziente Methode zum Schneiden von Blechen und anderen Materialien. Dabei wird ein fokussierter Laserstrahl verwendet, der von einem Computer gesteuert wird, um saubere, detaillierte Schnitte zu erzeugen. Das Verfahren eignet sich sowohl für die Herstellung von Prototypen als auch für große Produktionsserien. Mit der richtigen Einstellung bietet es enge Toleranzen, schnelle Durchlaufzeiten und minimale Nachbearbeitung.

Müssen Teile schnell und präzise geschnitten werden? Lassen Sie uns wissen, was Sie brauchenund wir helfen Ihnen, die richtige Lösung zu finden - schnelle Angebote, kompetente Unterstützung und gleichbleibende Qualität.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.