Benötigen Sie Teile, die perfekt passen und glatte, makellose Oberflächen haben? Viele Branchen verlangen heute eine Genauigkeit, die über die Standardbearbeitung hinausgeht. Die Ultrapräzisionsbearbeitung (UPM) erfüllt diese Anforderungen, indem sie Bauteile mit exakten Details und nahezu perfekten Formen herstellt.

Dieser Leitfaden erklärt, wie UPM funktioniert und warum es so wichtig ist. Wir werden die wichtigsten Grundsätze erkunden, die dieses hohe Maß an Präzision ermöglichen.

Was ist Ultrapräzisionsbearbeitung?

Bei der Ultrapräzisionsbearbeitung handelt es sich um ein Verfahren, das Teile mit extrem engen Toleranzen herstellt, die oft im Mikron- oder sogar Submikronbereich liegen. Zur Veranschaulichung: Ein Mikrometer ist ein Tausendstel Millimeter. Bei der herkömmlichen Bearbeitung sind kleine Abweichungen möglich, aber bei der Ultrapräzisionsbearbeitung gibt es diese Abweichungen fast nicht mehr. Dies gewährleistet, dass die Teile perfekt passen, sich reibungslos bewegen und zuverlässig funktionieren.

Das Verfahren stützt sich auf hochmoderne Maschinen wie Diamant-Drehmaschinen und Hochgeschwindigkeits-Fräszentren. Diese Maschinen minimieren die Vibrationen, kontrollieren die Wärme und verwenden spezielle Schneidwerkzeuge, um die Präzision zu gewährleisten. Auch die Messsysteme spielen eine entscheidende Rolle. Sie überwachen das Teil während der Produktion ständig, um sicherzustellen, dass jedes Maß innerhalb der strengen Grenzen bleibt.

Die Ultrapräzisionsbearbeitung konzentriert sich auch auf die Oberflächengüte. Sie kann spiegelähnliche Oberflächen erzeugen, die die Klarheit verbessern, den Verschleiß verringern und die Leistung empfindlicher Geräte erhöhen. Linsen, Spiegel und Halbleiterkomponenten benötigen alle extrem glatte Oberflächen.

Schlüsselprinzipien der Ultrapräzisionsbearbeitung

Die Ultrapräzisionsbearbeitung folgt strengen Grundsätzen, um extreme Genauigkeit zu erreichen. Diese Grundsätze konzentrieren sich auf enge Toleranzen, glatte Oberflächen und eine sorgfältige Kontrolle der Produktionsumgebung.

Toleranz auf Nanometer-Ebene

Ein Hauptziel der Ultrapräzisionsbearbeitung ist das Erreichen von Toleranzen, die in Nanometern gemessen werden. Ein Nanometer ist ein Milliardstel eines Meters. Zum Vergleich: Ein menschliches Haar ist etwa 80.000 bis 100.000 Nanometer dick. Die Maschinen müssen sich mit äußerster Präzision bewegen, und die Schneidwerkzeuge müssen bei ständigem Einsatz scharf und stabil bleiben.

Toleranz im Nanometerbereich ist mehr als eine technische Meisterleistung. In der Optik müssen Linsen bis auf den Bruchteil einer Lichtwellenlänge genau geformt sein. In der Elektronik müssen Chips und Halbleiterkomponenten perfekt passen, um korrekt zu funktionieren. Diese Toleranzen gewährleisten eine Leistung, die mit der Standardbearbeitung nicht erreicht werden kann.

Oberflächengüte und Genauigkeit

Die Oberflächengüte ist ebenso wichtig wie die Toleranz. Raue Oberflächen können zu Reibung, Hitze und sogar zum Ausfall von Teilen führen. Die Ultrapräzisionsbearbeitung erzeugt glatte Oberflächen, die das Licht wie ein Spiegel reflektieren. Dies verringert den Verschleiß, verbessert die Effizienz und sorgt dafür, dass die Teile richtig in andere Komponenten passen und sich richtig bewegen.

Neben der Oberflächengüte ist auch die Genauigkeit wichtig. Jedes Teil muss bis auf die kleinste Fehlermarge mit seinem Entwurf übereinstimmen. Die Maschinen sind so gebaut, dass sie Schnitte ohne Abweichungen wiederholen können.

Temperatur- und Vibrationskontrolle

Temperatur und Vibration stellen bei der Präzisionsbearbeitung eine große Herausforderung dar. Kleine Temperaturschwankungen führen dazu, dass sich Materialien ausdehnen oder zusammenziehen, was die Genauigkeit im Nanometerbereich beeinträchtigt. Um dies zu verhindern, laufen die Maschinen oft in klimatisierten Räumen. Einige Systeme steuern ihre Temperatur sogar mit Kühlflüssigkeiten oder fortschrittlicher Wärmeregelung.

Selbst geringfügige Vibrationen durch benachbarte Geräte, Schritte oder Gebäudebewegungen können die Präzision beeinträchtigen. Ultrapräzisionsmaschinen verwenden Systeme zur Schwingungsisolierung, wie z. B. Luftfederung oder schwere Granitsockel, um stabil zu bleiben. Die Kontrolle von Temperatur und Vibration gewährleistet die hohe Genauigkeit und glatte Oberfläche, die für die Ultrapräzisionsbearbeitung erforderlich sind.

Technologien für die Ultrapräzisionsbearbeitung

Bei der Ultrapräzisionsbearbeitung kommen mehrere fortschrittliche Technologien zum Einsatz, um hohe Genauigkeit und makellose Oberflächen zu erzielen. Jede Methode eignet sich am besten für bestimmte Materialien und Teileanforderungen.

Diamant-Drehen

Beim Diamantdrehen werden einkristalline Diamantwerkzeuge verwendet, um Materialien mit äußerster Präzision zu schneiden. Die Diamantspitze bleibt scharf und stabil, selbst bei Toleranzen im Nanometerbereich.

Dieses Verfahren wird häufig bei optischen Komponenten wie Linsen und Spiegeln eingesetzt, da es Oberflächen erzeugt, die das Licht perfekt reflektieren. Das Diamantdrehen eignet sich auch für Metalle, Kunststoffe und Kristalle, bei denen Glätte und Klarheit entscheidend sind.

Mikrofräsen

Mikrofräsen ist eine verkleinerte Version des konventionellen Fräsens. Sie verwendet minimale Schneidwerkzeuge, um feine Merkmale und enge Toleranzen zu erzeugen.

Diese Methode ist ideal für kleine Bauteile in der Elektronik, Luft- und Raumfahrt und in der Medizintechnik. Es ermöglicht Herstellern, detaillierte Muster, Kanäle und Taschen mit einer Genauigkeit im Mikrometerbereich zu schneiden. Das Mikrofräsen ist flexibel und funktioniert mit vielen Materialien, darunter Metalle und Polymere.

Mikro-Schleifen

Beim Mikroschleifen geht es darum, extrem glatte Oberflächen und präzise Abmessungen zu erzielen. Bei diesem Verfahren werden kleine Schleifscheiben verwendet, um Material in winzigen Mengen zu entfernen.

Das Mikroschleifen ist besonders nützlich für harte Materialien wie Keramik und Karbide, die mit herkömmlichen Werkzeugen nur schwer zu bearbeiten sind. Es kann spiegelglatte Oberflächen erzeugen, was es für medizinische Implantate, Schneidwerkzeuge und Präzisionsformen wertvoll macht.

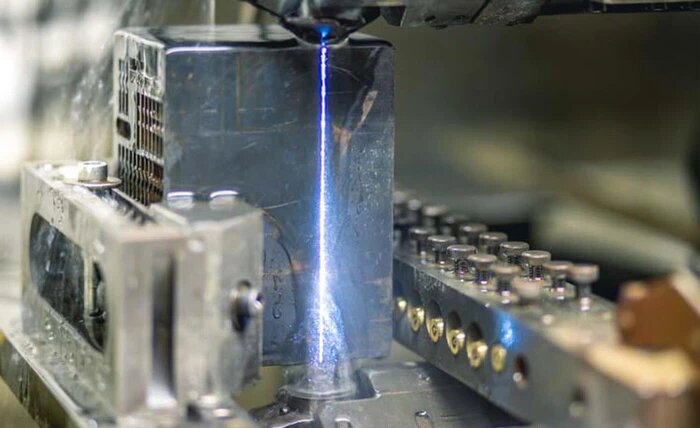

Elektroerosive Bearbeitung (EDM)

Funkenerosion entfernt Material durch elektrische Funken anstelle von direktem Kontakt. Eine Werkzeugelektrode erzeugt Funken, die das Material erodieren und es mit hoher Präzision formen.

Da das Werkzeug das Teil nie berührt, eignet sich die Funkenerosion hervorragend für komplexe Formen und harte Materialien. Es wird häufig zur Herstellung von Formen, Gesenken und Teilen mit erstaunlichen Eigenschaften verwendet. Die Funkenerosion eignet sich gut für Metalle, die mit herkömmlichen Schneidverfahren nur schwer zu bearbeiten sind.

Anwendungen der Ultrapräzisionsbearbeitung

Die Ultrapräzisionsbearbeitung wird in Branchen eingesetzt, in denen selbst kleine Fehler nicht toleriert werden können. Es werden Teile hergestellt, die eine perfekte Passform, glatte Oberflächen und langfristige Zuverlässigkeit erfordern. Die folgenden Bereiche verlassen sich auf dieses Verfahren, um hohe Leistungen zu erzielen.

Komponenten für die Luft- und Raumfahrt

Teile für die Luft- und Raumfahrt müssen extremen Belastungen und Temperaturschwankungen standhalten. Bei der Ultrapräzisionsbearbeitung entstehen Turbinenschaufeln, Triebwerksteile und Navigationskomponenten mit engen Toleranzen.

Schon ein winziger Fehler kann zu ernsthaften Sicherheitsrisiken führen. Das Verfahren verbessert auch die aerodynamische Leistung, indem es glatte Oberflächen schafft, die den Luftwiderstand und den Verschleiß verringern.

Medizinische Geräte

Medizinische Geräte müssen strenge Normen erfüllen, da sie direkt mit dem menschlichen Körper in Berührung kommen. Durch Ultrapräzisionsbearbeitung entstehen Implantate, chirurgische Instrumente und Diagnoseinstrumente mit präziser Genauigkeit und makellosen Oberflächen.

Glatte Oberflächen verringern das Infektionsrisiko und tragen dazu bei, dass die Geräte im Körper besser funktionieren. Von Knochenschrauben bis zu Stents müssen die Teile perfekt passen, um die Sicherheit der Patienten und zuverlässige Ergebnisse zu gewährleisten.

Halbleiter

In der Halbleiterindustrie kommt es auf Präzision im Mikro- und Nanobereich an. Die Ultrapräzisionsbearbeitung formt Wafer, Formen und winzige Komponenten, die elektronische Geräte antreiben.

Jedes Teil muss die exakten Abmessungen einhalten, um die Chip- und Schaltkreisleistung zu unterstützen. Ein einziger Fehler kann zum Ausfall eines Geräts führen, so dass Genauigkeit und Oberflächenqualität in diesem Bereich entscheidend sind.

Optik

Optische Systeme wie Kameras, Teleskope und Laser erfordern Linsen und Spiegel mit präziser Krümmung und makelloser Klarheit. Die Ultrapräzisionsbearbeitung liefert spiegelähnliche Oberflächen, die das Licht ohne Verzerrung durchlassen oder reflektieren.

Selbst der kleinste Kratzer oder eine unebene Oberfläche kann die optische Leistung beeinträchtigen. Daher ist die Ultrapräzisionsbearbeitung für Branchen, die auf hochwertige Optik angewiesen sind, von der Unterhaltungselektronik bis zur Weltraumforschung, unerlässlich.

Vorteile der Ultrapräzisionsbearbeitung

Die Ultrapräzisionsbearbeitung ermöglicht es den Herstellern, Teile herzustellen, die den höchsten Leistungsstandards entsprechen. Ihre Vorteile gehen über die Genauigkeit hinaus und verbessern die Qualität, die Designflexibilität und die langfristige Zuverlässigkeit.

Unerreichte Genauigkeit und Präzision

Der größte Vorteil ist die Einhaltung von Toleranzen im Mikrometer- und Nanometerbereich. Jedes Teil entspricht dem Entwurf mit minimaler Abweichung. Präzision auf dieser Ebene reduziert Montageprobleme und verhindert kostspielige Ausfälle.

Hervorragende Oberflächenqualität

Die Ultrapräzisionsbearbeitung erzeugt glatte Oberflächen, die das Licht wie ein Spiegel reflektieren. Diese Oberfläche verringert Reibung, Verschleiß und Verschmutzungsrisiken. Eine hohe Oberflächenqualität erhöht auch die Effizienz mechanischer Systeme, da der Widerstand zwischen beweglichen Teilen verringert wird.

Fähigkeit zur Bearbeitung komplexer Merkmale

Mit diesem Verfahren können hochkomplexe Geometrien hergestellt werden, die mit der Standardbearbeitung nicht möglich sind. Mikrokanäle, detaillierte Konturen und filigrane Muster können mit Präzision hergestellt werden. Konstrukteure erhalten mehr Freiheit bei der Entwicklung fortschrittlicher Produkte, da sie wissen, dass die Fertigung ihre Spezifikationen erfüllen kann.

Erweiterte Produktleistung und -zuverlässigkeit

Die Ultrapräzisionsbearbeitung verbessert die Produktleistung durch die Herstellung von Teilen mit exakten Abmessungen und makellosen Oberflächen. Die Komponenten passen spannungsfrei und ohne Ausrichtungsfehler zusammen, was ihre Lebensdauer verlängert.

Herausforderungen und Einschränkungen

Die Ultrapräzisionsbearbeitung liefert außergewöhnliche Ergebnisse, bringt aber auch Herausforderungen mit sich, die die Hersteller bewältigen müssen. Diese betreffen die Kosten, die Geschwindigkeit, die Materialauswahl und die für die Bedienung der hochmodernen Anlagen erforderlichen Fähigkeiten.

Hohe Kosten für Ausrüstung und Werkzeuge

Ultrapräzisionsmaschinen verwenden fortschrittliche Technologie, Vibrationskontrolle und Klimamanagement. Das macht sie weitaus teurer als Standardmaschinen. Spezielle Schneidewerkzeuge, wie Diamantspitzen und Präzisionsschleifscheiben, erhöhen die Kosten zusätzlich.

Zeitaufwendige Prozesse

Das Erreichen von Toleranzen im Nanometerbereich erfordert langsamere Schnittgeschwindigkeiten und geringere Materialabtragsraten. Jeder Werkzeugdurchlauf muss sorgfältig kontrolliert werden. Daher nimmt die Ultrapräzisionsbearbeitung mehr Zeit in Anspruch als herkömmliche Verfahren.

Wesentliche Einschränkungen

Nicht alle Materialien lassen sich mit der Ultrapräzisionsbearbeitung leicht bearbeiten. Weichere Metalle, Kunststoffe und Kristalle lassen sich in der Regel gut bearbeiten, aber harte Materialien können eine Herausforderung darstellen. Die Hersteller müssen das Teiledesign und die Bearbeitungsmethode sorgfältig auswählen, um die Materialeigenschaften zu berücksichtigen.

Anforderungen an die Qualifikation und Ausbildung des Bedieners

Der Betrieb von Ultrapräzisionsmaschinen erfordert hochqualifizierte Bediener. Sie müssen die Prinzipien der Bearbeitung, der thermischen Kontrolle, der Schwingungsisolierung und der modernen Messsysteme verstehen. Schulungen kosten Zeit und Ressourcen, und Fehler können teuer werden.

Bewährte Praktiken für die Ultrapräzisionsbearbeitung

Die Ultrapräzisionsbearbeitung erfordert eine sorgfältige Kontrolle und Disziplin bei jedem Schritt. Die Einhaltung bewährter Verfahren stellt sicher, dass die Teile die höchsten Standards für Genauigkeit und Zuverlässigkeit erfüllen.

Umwelt- und Temperaturkontrolle

Selbst kleine Temperaturschwankungen können dazu führen, dass sich Materialien und Maschinen ausdehnen oder zusammenziehen, wodurch Toleranzen im Mikrometerbereich zerstört werden. Die Ultrapräzisionsbearbeitung findet in der Regel in klimatisierten Räumen statt.

In diesen Räumen werden die Temperaturen innerhalb enger Grenzen stabil gehalten. Auch die Luftfeuchtigkeit und die Luftqualität werden kontrolliert, um Staub zu reduzieren, der die Oberflächenbeschaffenheit beeinträchtigen kann. Stabile Bedingungen tragen zu einer gleichbleibenden Genauigkeit bei.

Richtige Werkzeugwartung

Schneidwerkzeuge sind die Grundlage der Präzisionsbearbeitung. Verschlissene oder beschädigte Werkzeuge verringern die Genauigkeit und erzeugen schlechte Oberflächengüten.

Regelmäßige Inspektion und Wartung verlängern die Lebensdauer der Werkzeuge und verhindern Fehler. Diamantwerkzeuge zum Beispiel müssen sorgfältig behandelt werden, um Schäden zu vermeiden. Durch sachgemäße Lagerung, Reinigung und Schärfung wird sichergestellt, dass jeder Schnitt den strengen Anforderungen entspricht.

Prozessüberwachung und Automatisierung

Die kontinuierliche Überwachung kommt der Ultrapräzisionsbearbeitung zugute. Sensoren überwachen Werkzeugposition, Schnittkräfte, Vibrationen und Temperatur in Echtzeit.

Anhand dieser Daten können die Bediener Probleme erkennen, bevor sie die Qualität beeinträchtigen. Die Automatisierung verbessert auch die Konsistenz. Computergesteuerte Systeme können den gleichen Prozess ohne Abweichungen wiederholen, wodurch menschliche Fehler reduziert werden.

Qualitätssicherung und Inspektion

Die Inspektion ist die letzte Sicherheit für Präzisionsteile. Fortschrittliche Messsysteme überprüfen jede Dimension, wie zum Beispiel Koordinatenmessgeräte (CMMs) und Interferometern.

Diese Systeme können Fehler im Nanometerbereich erkennen. Die Kontrollen finden während und nach der Bearbeitung statt, um Fehler frühzeitig zu erkennen. Strenge Inspektionen stellen sicher, dass nur Teile weiterverarbeitet werden, die den genauen Spezifikationen entsprechen, und schützen so Leistung und Zuverlässigkeit.

Schlussfolgerung

Die Ultrapräzisionsbearbeitung bietet unübertroffene Genauigkeit, glatte Oberflächen und zuverlässige Leistung. Sie kombiniert fortschrittliche Maschinen, präzise Werkzeuge und kontrollierte Umgebungen, um Teile mit Toleranzen im Nanometerbereich herzustellen. Branchen wie die Luft- und Raumfahrt, die Medizintechnik, die Optik und die Halbleiterindustrie verlassen sich darauf, wenn es um Komponenten geht, die nicht einmal kleine Fehler vertragen.

Wenn Sie hochpräzise Teile mit makelloser Leistung benötigen, Kontaktieren Sie uns noch heute. Wir können Ihr Projekt besprechen und zeigen, wie die Ultrapräzisionsbearbeitung Ihre genauen Anforderungen erfüllen kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.