Beim Schweißen werden zwei Metallteile durch Hitze und manchmal auch durch Druck miteinander verbunden. Die Art und Weise, wie diese Teile miteinander verbunden werden - bekannt als Schweißnaht - bestimmt die Festigkeit und das Aussehen des Endprodukts. Wenn Sie die fünf grundlegenden Verbindungsarten kennen, können Sie bessere Entscheidungen für Ihre Metallverarbeitungsanforderungen treffen.

Möchten Sie diese Verbindungen beherrschen, um Ihre Schweißkenntnisse zu verbessern? Schauen wir uns jeden Typ im Detail an.

Was sind Schweißverbindungen, und warum sind sie wichtig?

Schweißverbindungen sind die Punkte, an denen zwei oder mehr Metallteile durch den Schweißprozess miteinander verbunden werden. Sie bilden die Grundlage jeder geschweißten Struktur und bestimmen ihre Gesamtfestigkeit und Funktionalität.

Diese Verbindungen bestimmen, wie sich die Lasten in einer Struktur verteilen. Eine richtig konzipierte und ausgeführte Verbindung kann unglaublichen Kräften standhalten, während eine schlechte Verbindung zum Versagen führt.

Jedes Schweißprojekt beginnt mit der Wahl der richtigen Verbindung. Diese Wahl wirkt sich auf die Materialkosten, den Arbeitsaufwand und vor allem auf die Qualität des Endprodukts aus.

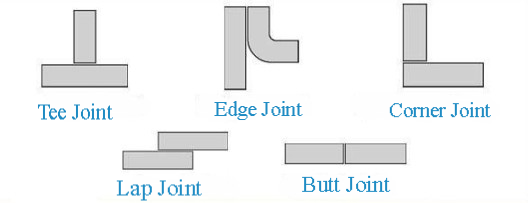

Im Folgenden werden die 5 Grundtypen von Schweißverbindungen aufgeführt, die von der American Welding Society anerkannt sind:

- Stumpfes Gelenk

- Überlappende Verbindung

- Randfuge

- T-Stück

- Eckverbindung

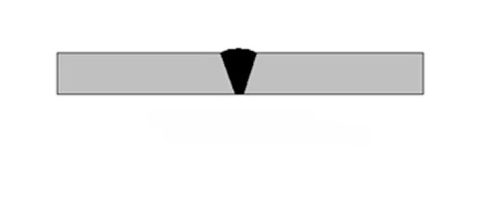

Stoßverbindung

Die Stumpfnaht ist eine der einfachsten und am häufigsten verwendeten Schweißverbindungen. Diese Verbindungen entstehen, wenn zwei Metallteile aneinander stoßen.

Strukturelle Merkmale und allgemeine Anwendungen

Stoßverbindungen sind einfach in der Konstruktion, aber äußerst effektiv. Sie richten zwei Metallteile entlang ihrer Kanten aus, wodurch eine flache oder leicht gewölbte Oberfläche entsteht. Diese Verbindung ist ideal für Anwendungen, bei denen Festigkeit und Glattheit entscheidend sind.

In Rohrleitungen finden Sie Stoßverbindungen, Stahlbauarbeitenund Blechfertigung. Sie sind auch in der Automobil- und Luftfahrtindustrie verbreitet, wo Präzision und Haltbarkeit von entscheidender Bedeutung sind.

Arten von Stumpfschweißnähten

Stoßfugen können je nach Materialstärke und Anwendung individuell gestaltet werden. Hier sind die gängigsten Typen:

Schweißnaht mit quadratischer Rille

Dies ist die einfachste Art der Stumpfnaht. Die Kanten der beiden Teile sind rechtwinklig und passen ohne Zwischenräume zusammen. Sie eignet sich am besten für dünne Materialien, bei denen nur minimale Schweißarbeiten erforderlich sind.

V-Nut-Schweißung

Bei einer V-Nut-Schweißung wird eine V-förmige Rille in die Kanten des Materials geschnitten. Dies ermöglicht ein tieferes Eindringen und stärkere Schweißnähte und ist daher ideal für dickere Materialien.

J-Nut-Schweißung

Bei einer J-Naht ist eine Kante wie ein "J" geformt. Sie wird verwendet, wenn eine Seite der Verbindung dicker ist. Dieses Design bietet eine gute Festigkeit und reduziert den Schweißaufwand.

U-Nut-Schweißung

Eine U-Nut-Schweißnaht hat eine gebogene Nut in Form eines "U". Sie wird für sehr dicke Materialien verwendet und bietet eine hervorragende Durchdringung und Festigkeit.

Vorteile und Nachteile

Vorteile:

- Einfach zuzubereiten und zu schweißen.

- Bietet eine starke, nahtlose Verbindung.

- Eignet sich sowohl für dünne als auch für dicke Materialien.

- Geeignet für eine breite Palette von Anwendungen.

Nachteile:

- Für beste Ergebnisse ist eine genaue Ausrichtung erforderlich.

- Bei dickeren Materialien sind unter Umständen komplexe Rillenpräparationen erforderlich.

- Bei unvorsichtigem Schweißen kann es zu Verformungen kommen.

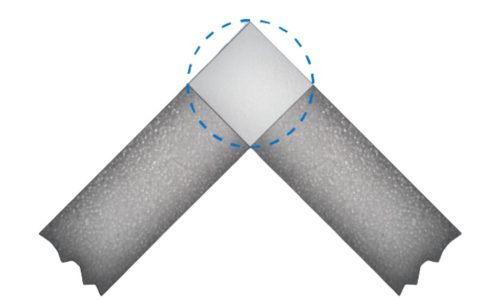

Eckverbindung

Eckverbindungen entstehen, wenn zwei Teile in einem Winkel, in der Regel 90 Grad, aufeinandertreffen. Sie bilden die Kanten und Ecken von Kisten, Rahmen und Behältern.

Strukturelle Eigenschaften und Verwendung

Eckverbindungen verbinden zwei Werkstücke an ihren Kanten und bilden eine L-Form. Für maximale Festigkeit kann die Schweißnaht entweder an der Innen- oder Außenseite des Winkels oder an beiden angebracht werden.

Diese Verbindungen können Kräfte aus mehreren Richtungen aufnehmen. Sie halten Biegungen und Verdrehungen besser stand als stumpfe Verbindungen, können aber anfällig für bestimmte Arten von Belastungen sein.

Eckverbindungen finden sich in Metallschränke, Boxen, Rahmenund Tanks. Sie sind perfekt für rechtwinklige Strukturen wie Fensterrahmen, elektrische Schaltschränke, und Möbel.

Variationen: Geschlossene vs. offene Eckverbindungen

Eckverbindungen gibt es in zwei Hauptvarianten:

Geschlossene Eckverbindungen:

Bei geschlossenen Eckverbindungen stößt das Ende des einen Teils an die Oberfläche des anderen Teils. Dadurch entsteht ein sauberes, fertiges Aussehen von einer Seite.

Dieser Stil ist typisch für sichtbare Ecken von Möbeln und dekorativen Metallarbeiten. Die Verbindung kann mit einer inneren Kehlnaht verstärkt werden, während das äußere Erscheinungsbild sauber bleibt.

Möbeltischler und Metallbauer bevorzugen oft geschlossene Ecken, weil sie professionell aussehen.

Offene Eckverbindungen:

Bei offenen Eckverbindungen treffen beide Teile an ihren Kanten aufeinander. So entsteht ein offener rechter Winkel, bei dem kein Teil über das andere hinausragt.

Diese Verbindungen bieten einen besseren Zugang zum Schweißen von beiden Seiten. Sie sind einfacher zu montieren und zu schweißen, da beide Kanten während des Schweißens sichtbar sind. Montage.

Offene Ecken eignen sich gut für strukturelle Anwendungen, bei denen die Festigkeit wichtiger ist als das Aussehen.

Stärken und Schwächen

Stärken:

- Leicht zu montieren und zu schweißen.

- Sorgt für starke, starre Verbindungen.

- Eignet sich sowohl für dünne als auch für dicke Materialien.

- Vielseitig und für viele Anwendungen geeignet.

Schwachstellen:

- Bei unvorsichtigem Schweißen kann es zu Verformungen kommen.

- Für beste Ergebnisse ist eine genaue Ausrichtung erforderlich.

- Offene Eckverbindungen müssen unter Umständen zusätzlich bearbeitet werden, um ein glattes Aussehen zu erzielen.

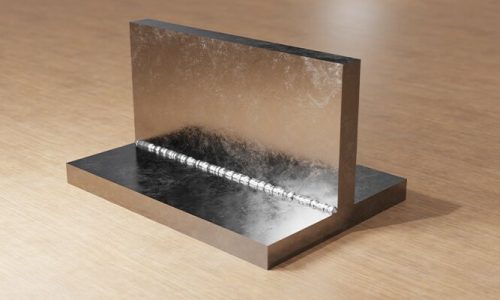

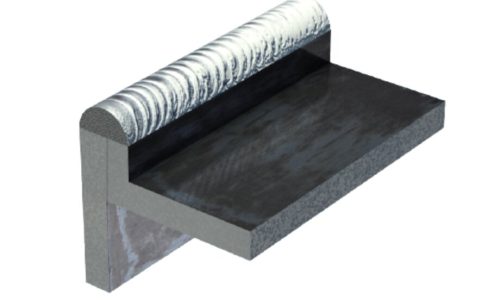

T-Verbindung

T-Verbindungen entstehen, wenn ein Teil senkrecht zu einem anderen sitzt und eine T-Form bildet. Sie gehören zu den häufigsten Verbindungen in der Metallverarbeitung und im Bauwesen.

Wie unterscheidet es sich von anderen Gelenken?

Im Gegensatz zu Stumpf- oder Eckverbindungen liegt bei T-Verbindungen ein Teil auf der Oberfläche eines anderen Teils auf, anstatt an den Kanten zusammenzustoßen. Dadurch entsteht eine 90-Grad-Verbindung mit einer anderen Kraftverteilung.

Die rechtwinklige Anordnung bedeutet, dass die Verbindung in erster Linie durch Kehl- und nicht durch Rillenschweißungen erfolgt. Dadurch ändern sich der Schweißansatz und die Anforderungen an den Einbrand.

T-Stücke bilden von Natur aus eine starke Struktur, da das vertikale Element dazu beiträgt, die Lasten auf einen größeren Teil des Basisstücks zu verteilen, wodurch sie ideal zum Tragen des Gewichts sind.

Typische Anwendungen in Fertigung und Bauwesen

T-Stücke sind üblich in:

- Konstruktion: Gebäuderahmen, Brücken und Dachstühle.

- Herstellung: Maschinengestelle, Stützen und Geräteständer.

- Automobilindustrie: Chassis und Überrollkäfige.

- Möbel: Tische, Stühle und Regale.

Diese Verbindungen eignen sich hervorragend zur Herstellung starker, stabiler Verbindungen in tragenden Strukturen.

Lasttragende Überlegungen

T-Stücke sind für die Aufnahme hoher Lasten ausgelegt. Die Schweißnaht muss jedoch stark genug sein, um Belastungen und Ermüdung standzuhalten. Zu den wichtigsten Überlegungen gehören:

- Größe und Eindringtiefe der Schweißnaht: Stellen Sie sicher, dass die Schweißnaht tief genug ist, um die Last zu tragen.

- Materialstärke: Bei dickeren Materialien sind möglicherweise mehrere Schweißdurchgänge erforderlich.

- Gemeinsame Vorbereitung: Reinigen Sie die Teile und richten Sie sie richtig aus, um Schwachstellen zu vermeiden.

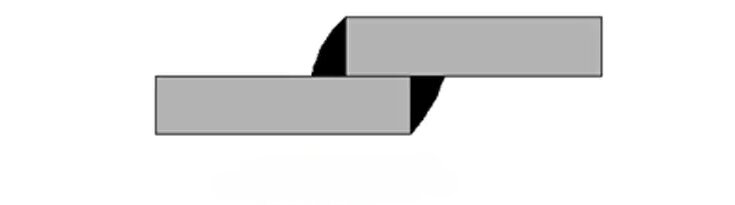

Überlappungsverbindung

Überlappungsverbindungen entstehen, wenn sich zwei Metallteile überlappen und an den Kanten verschweißt werden. Diese einfache Konstruktion schafft starke Verbindungen mit minimaler Vorbereitung.

Design und Funktionalität

Bei einer Überlappungsverbindung überlappen zwei Metallteile um einen bestimmten Betrag und werden dann entlang einer oder beider Kanten der Überlappung geschweißt. Die Überlappung beträgt in der Regel das 3- bis 5-fache der Dicke des dünneren Materials.

Diese Verbindungen funktionieren durch Oberflächenkontakt und nicht durch Kantenkontakt. Dadurch werden die Kräfte im Vergleich zu Stoßverbindungen auf eine größere Fläche verteilt, wodurch stärkere Verbindungen für bestimmte Anwendungen entstehen.

Die Schweißnähte bei Überlappungsverbindungen sind fast immer Kehlnähte, die an den Kanten der überlappenden Teile angebracht werden. Dadurch lassen sie sich mit den meisten Schweißverfahren einfach herstellen.

Wie verbessert es die Festigkeit und Haltbarkeit?

Überlappungsverbindungen sind stabil, da die Belastung durch die Überlappung auf eine größere Fläche verteilt wird. Das macht sie ideal für Anwendungen, bei denen die Verbindung starken Belastungen oder Vibrationen ausgesetzt ist.

Die Schweißnaht entlang der Kanten sorgt für zusätzliche Festigkeit, und die überlappenden Lagen bieten zusätzliche Unterstützung. Diese Konstruktion trägt auch zur Vermeidung von Rissen und Ausfällen bei und macht Überlappungsverbindungen dauerhaft und zuverlässig.

Anwendungsfälle in der Metallbearbeitung

Überlappungsverbindungen werden üblicherweise in:

- Automobilindustrie: Karosserieteile, Rahmen und Auspuffanlagen.

- Konstruktion: Bedachung, Verkleidung und strukturelle Unterstützung.

- Herstellung: Tanks, Behälter und Maschinenteile.

- Schiffbau: Rümpfe und Decksstrukturen.

Diese Verbindungen sind ideal für Anwendungen, bei denen es auf Festigkeit, Einfachheit und leichte Montage ankommt.

Kantenverbindung

Kantenverbindungen verbinden zwei Metallteile nebeneinander entlang ihrer Kanten. Sie gehören zu den einfacheren Verbindungsarten, sind aber in der Metallverarbeitung von besonderem Nutzen.

Zweck und Gestaltungsvarianten

Kantenverbindungen verschmelzen zwei Teile entlang ihrer Kanten ohne Überlappung. Die Teile liegen flach in derselben Ebene, wobei sich ihre Kanten berühren oder ein kleiner Spalt zwischen ihnen besteht.

Bei der Standardkantenverbindung treffen gerade Kanten mit minimalem Spalt aufeinander. Variationen umfassen:

- Bördelkantenverbindungen, bei denen die Kanten vor dem Schweißen hochgebogen werden

- Verstärkte Randfugen mit zusätzlichen Verstärkungsstreifen

- Abgeschrägte Kantenverbindungen für dickere Materialien

Diese Verbindungen funktionieren am besten bei relativ dünnen Materialien, bei denen die Schweißnaht die gesamte Dicke durchdringen kann. Bei Blechen unter 1/4 Zoll bieten Kantenverbindungen eine saubere, flache Verbindung.

Wann eine Randfuge verwendet werden sollte?

Kantenverbindungen sind ideal für:

- Dünne Materialien, wo andere Verbindungen zu sperrig sein könnten.

- Die Anwendungen erfordern eine glatte, nahtlose Oberfläche.

- Projekte aus Blech wie GehegeRohrleitungen, oder Platten.

Sie sind für schwere Tragwerke ungeeignet, eignen sich aber gut für leichte Konstruktionen.

Vor- und Nachteile im Vergleich zu anderen Gelenken

Vorteile:

- Einfach zuzubereiten und zu schweißen.

- Sorgt für eine saubere, glatte Oberfläche.

- Eignet sich gut für dünne Materialien.

- Verteilt die Belastung gleichmäßig entlang der Fuge.

Nachteile:

- Sie sind für schwere Lasten nicht so stabil wie Stumpf- oder Überlappungsverbindungen.

- Begrenzt auf dünne Materialien.

- Für beste Ergebnisse ist eine genaue Ausrichtung erforderlich.

Kantenverbindungen sind eine ausgezeichnete Wahl für leichte, ästhetische Anwendungen. Sie sind zwar nicht die stärkste Option, zeichnen sich aber durch ihre Einfachheit und Verarbeitungsqualität aus.

Hier ist ein kurzer Vergleich der 5 Schweißnahtarten:

| Fugenart | Stärke | Vorbereitung erforderlich | Materialeffizienz | Beste Anwendungen |

|---|---|---|---|---|

| Stoßverbindung | Mittel | Hoch | Exzellent | Flache Oberflächen, Rohre |

| Überlappungsverbindung | Hoch | Niedrig | Gut | Überlappende Blätter, Automobilindustrie |

| T-Gelenk | Sehr hoch | Mittel | Gut | Rahmen, strukturelle Stützen |

| Eckverbindung | Hoch | Mittel | Gut | Kästen, Gehäuse, Rahmen |

| Kantenverbindung | Niedrig | Niedrig | Exzellent | Dünne Materialien, dekorative Arbeiten |

Faktoren, die die Leistung von Schweißverbindungen beeinflussen

Bei der Arbeit mit Schweißnähten sind mehrere Faktoren ausschlaggebend dafür, wie gut sie funktionieren. Schauen wir uns an, was Ihre Schweißergebnisse beeinflusst.

Materialart und Dicke

Die Art des Metalls, das Sie schweißen, beeinflusst alles. Stahl, Aluminium und rostfreier Stahl erfordern jeweils unterschiedliche Schweißverfahren und Einstellungen.

Auch die Dicke spielt eine Rolle. Dünne Metalle erhitzen sich schnell und können durchbrennen, während dicke Metalle mehr Hitze und mehrere Durchgänge benötigen.

Denken Sie daran: Das Schweißen von 1/8-Zoll-Aluminium erfordert völlig andere Einstellungen als das Schweißen von 1/2-Zoll-Stahl. Um beste Ergebnisse zu erzielen, muss der Schweißzusatzwerkstoff zum Grundwerkstoff passen.

Fugenvorbereitung und -anpassung

Gute Verbindungen beginnen schon vor dem Schweißen. Saubere Metalloberflächen, die frei von Rost, Farbe, Öl und Schmutz sind, schaffen stärkere Verbindungen.

Die Passung bezieht sich darauf, wie gut die Teile vor dem Schweißen ausgerichtet sind. Lücken oder Fehlausrichtungen können ungleichmäßige Spannungen verursachen und die Verbindung schwächen. Nehmen Sie sich die Zeit, die Teile richtig vorzubereiten und einzupassen, um eine starke, zuverlässige Schweißnaht zu erhalten.

Position und Zugänglichkeit beim Schweißen

Die Position Ihrer Schweißnaht hat Einfluss darauf, wie schwer sie zu vollenden ist. Flache Schweißnähte (auf einem Tisch) sind am einfachsten, während Schweißnähte über Kopf die größte Herausforderung darstellen.

Begrenzter Zugang zu Ihrer Verbindung bedeutet, dass Sie spezielle Geräte oder Techniken benötigen. Enge Ecken oder geschlossene Räume erschweren das Schweißen erheblich.

Planen Sie Ihre Arbeit so, dass die kritischsten Schweißnähte nach Möglichkeit an den günstigsten Stellen erfolgen.

Wärmezufuhr und Verzerrungskontrolle

Der Wärmeeintrag ist die beim Schweißen zugeführte Wärmemenge. Zu viel Wärme kann das Material verziehen oder schwächen, während zu wenig Wärme zu einer unvollständigen Verschmelzung führen kann.

Verzug entsteht, wenn sich Materialien aufgrund von Hitze ungleichmäßig ausdehnen und zusammenziehen. Um den Verzug zu kontrollieren, sollten Sie Techniken wie Einspannen, Vorwärmen oder Schweißen in kleinen Abschnitten anwenden.

Häufige Fehler bei der Auswahl von Schweißverbindungen und wie man sie vermeidet

Die Wahl der richtigen Schweißverbindung ist nur die halbe Miete. Genauso wichtig ist es, häufige Fehler während des Schweißprozesses zu vermeiden. Sehen wir uns drei häufige Probleme an und wie man sie vermeiden kann.

Probleme mit Ausrichtungsfehlern

Ausrichtungsfehler treten auf, wenn die zu verschweißenden Teile nicht korrekt ausgerichtet sind. Dies kann zu schwachen Verbindungen, ungleichmäßiger Spannungsverteilung und sogar zum Versagen der Struktur führen.

Wie man sie vermeidet:

- Verwenden Sie Klammern, Vorrichtungen oder Halterungen, um die Teile zu fixieren.

- Überprüfen Sie die Ausrichtung vor dem Schweißen mit einem Winkel oder einem Messwerkzeug.

- Heftnaht um sicherzustellen, dass die Teile in ihrer Position bleiben.

Schlechte Schweißnahtdurchdringung

Eine schlechte Durchdringung entsteht, wenn die Schweißnaht die Materialien nicht vollständig verschmilzt. Dadurch entstehen Schwachstellen, die unter Belastung versagen können.

Wie man sie vermeidet:

- Stellen Sie den Schweißstrom und die Schweißgeschwindigkeit entsprechend der Materialstärke ein.

- Verwenden Sie bei dickeren Materialien eine geeignete Fugenvorbereitung, z. B. Fasen oder Nuten.

- Achten Sie darauf, dass der Schweißwinkel und die Technik ein tiefes Eindringen ermöglichen.

Wärmeverzerrung übersehen

Wärmeverzug entsteht, wenn sich das Material durch das Schweißen verzieht oder verbiegt. Dies ist besonders häufig bei dünnen Materialien der Fall.

Wie man sie vermeidet:

- Schweißen Sie in kleinen Abschnitten und lassen Sie zwischen den Durchgängen Zeit zum Abkühlen.

- Verwenden Sie Heftschweißnähte, um die Teile an ihrem Platz zu halten und Bewegungen zu verringern.

- Klemmen Sie die Materialien sicher ein, um Verformungen zu minimieren.

Schlussfolgerung

Schweißverbindungen sind die Grundlage für starke, dauerhafte Konstruktionen. Die fünf Grundtypen - Stoß-, Eck-, Rand-, Überlappungs- und T-Stücke - dienen jeweils bestimmten Zwecken und sind für unterschiedliche Anwendungen geeignet. Die Wahl der richtigen Verbindung hängt von den Belastungsanforderungen, der Materialart und dem Schweißverfahren ab.

Benötigen Sie Hilfe bei der Auswahl des richtigen Verbindungstyps für Ihre Anwendung? Unser erfahrenes Team kann Sie bei der Materialauswahl, den Konstruktionsüberlegungen und den Herstellungsverfahren unterstützen. Kontaktieren Sie uns heute für eine kostenlose Beratung und einen Kostenvoranschlag.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.