Die Herstellung runder oder zylindrischer Teile, die enge Toleranzen und glatte Oberflächen erfordern, stellt die Hersteller oft vor Herausforderungen. Teile wie Wellen, Stifte und Gewindekomponenten müssen genau passen, sich reibungslos drehen und unter Last zuverlässig funktionieren. Selbst kleine Konstruktions- oder Bearbeitungsfehler können zu Unwucht, Vibrationen oder frühzeitigem Verschleiß führen.

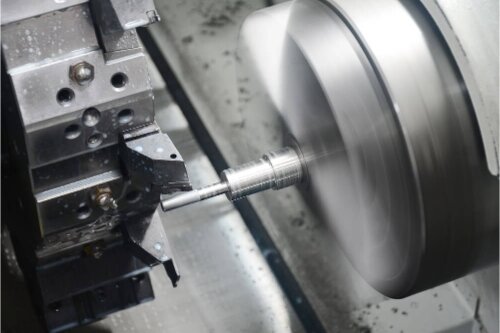

Das Drehen mit einer Drehmaschine ist eine effiziente Methode, um Präzision und Wiederholbarkeit zu erreichen. Bei diesem Verfahren dreht die Maschine das Material um eine zentrale Achse, während ein Schneidwerkzeug es formt. Diese Methode ermöglicht genaue Durchmesser und glatte Oberflächen in einem kontinuierlichen Arbeitsgang.

In diesem Artikel wird erklärt, wie Drehbänke funktionieren, welche Arbeitsgänge sie ausführen können und warum sie ideal für Teile mit zylindrischen Merkmalen sind. Sehen wir uns an, wie dieses Verfahren zuverlässige Teile für verschiedene Fertigungsanforderungen formt.

Was ist eine Drehmaschine?

Eine Drehmaschine ist eine Maschine, die Material durch Drehen des Werkstücks formt, während ein feststehendes Schneidwerkzeug Material abträgt. Das Hauptziel besteht darin, glatte, gleichmäßige und perfekt runde Formen um eine zentrale Achse zu formen. Dieses Verfahren ist ideal für die Herstellung von Teilen wie Wellen, Rohren und Buchsen mit hoher Präzision.

Wenn sich das Werkstück dreht, bewegt sich das Schneidwerkzeug entlang seiner Länge oder über seinen Durchmesser. Die Geschwindigkeit, der Vorschub und die Werkzeugposition werden je nach Material und gewünschtem Ergebnis eingestellt. Zusammen steuern diese Einstellungen die endgültige Größe und Oberflächengüte des Teils.

Arten von Drehbänken in der modernen Fertigung

Verschiedene Arten von Drehbänken eignen sich für unterschiedliche Produktionsanforderungen. Jeder Typ bietet seine eigenen Vorteile, je nach erforderlicher Genauigkeit, Komplexität und Produktionsvolumen.

- Manuelle Drehmaschine: Wird hauptsächlich in kleinen Werkstätten und für Prototypen verwendet. Der Bediener steuert die Schnitttiefe, die Geschwindigkeit und den Vorschub von Hand. Sie ist eine gute Wahl für Einzelteile oder kurze Produktionsläufe, bei denen Flexibilität entscheidend ist.

- Revolverdrehbank: Ausgestattet mit einem drehbaren Revolver, der mehrere Werkzeuge gleichzeitig aufnehmen kann. Diese Einrichtung ermöglicht einen schnellen Werkzeugwechsel und spart Zeit zwischen den Arbeitsgängen. Sie eignet sich gut für mittelgroße Produktionen, die wiederholte Bearbeitungsschritte erfordern.

- CNC-Drehmaschine: CNC-Drehmaschinen, die von Computerprogrammen gesteuert werden, können komplexe Schnitte automatisch und mit großer Beständigkeit durchführen. Ingenieure können genaue Werkzeugwege und Geschwindigkeiten einstellen, um wiederholbare, genaue Ergebnisse zu erzielen. Sie sind in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilherstellung weit verbreitet.

- Automatische Drehmaschine (Schweizer Typ): Entwickelt für die Herstellung großer Mengen kleiner, detaillierter Teile. Sie kann mehrere Arbeitsgänge gleichzeitig durchführen und dabei eine hervorragende Präzision beibehalten. Dieser Typ ist ideal für dünne, lange oder komplizierte Teile, die feine Details und Genauigkeit erfordern.

Hauptbestandteile einer Drehmaschine

Eine Drehmaschine arbeitet mit mehreren Hauptkomponenten, die zusammenwirken, um präzise Schnitte zu erzielen.

- Spindel: Die rotierende Achse, die das Werkstück hält und dreht. Sie liefert die Kraft, die den gesamten Schneidprozess antreibt.

- Futter: Die Vorrichtung, die das Material einspannt und zentriert. Sie hält das Werkstück stabil und sicher, während die Maschine arbeitet.

- Kutsche: Der bewegliche Teil, der das Schneidwerkzeug entlang der Oberfläche des Werkstücks führt. Es steuert, wie schnell und in welche Richtung sich das Werkzeug bewegt.

- Werkzeug Post: Auf dem Schlitten montiert, nimmt er die Schneidwerkzeuge auf und ermöglicht einen schnellen Wechsel oder eine Winkeleinstellung für verschiedene Schnitte.

- Reitstock: Er befindet sich am gegenüberliegenden Ende der Spindel und dient zur Aufnahme langer oder schmaler Werkstücke. Er kann auch Werkzeuge wie Bohrer oder Reibahlen für zusätzliche Bearbeitungsschritte aufnehmen.

Warum ist Drehen ideal für zylindrische Merkmale?

Drehen ist die bevorzugte Methode zur Herstellung von Teilen, die sich um eine zentrale Achse drehen. Es bietet hohe Präzision, glatte Oberflächen und gleichbleibende Abmessungen - wichtige Eigenschaften für Bauteile, die perfekte Symmetrie erfordern.

Rotationssymmetrie und Materialabtrag

Das Drehen eignet sich am besten für kreisförmige oder zylindrische Teile, da sich das Werkstück dreht, während ein stationäres Schneidwerkzeug Material abträgt. Durch diese Bewegung kann das Werkzeug die Oberfläche gleichmäßig berühren und dünne Schichten kontrolliert abtragen.

Es ist ein effizientes Verfahren zur Herstellung von Wellen, Stangen, Buchsen und Gewindeteilen. Durch das Drehen bleibt das Teil perfekt konzentrisch, d. h. alle Teile haben dieselbe Mittelachse. Dies ist wichtig für das mechanische Gleichgewicht und den reibungslosen Betrieb. Außerdem wird der Materialabfall reduziert, da das Werkzeug nur so viel abträgt, wie zum Erreichen der Endmaße erforderlich ist.

Erreichen enger Toleranzen

Drehmaschinen sind für ihre Fähigkeit bekannt, präzise Durchmesser zu halten und feine Oberflächengüten zu erzeugen. Durch die Anpassung von Spindeldrehzahl, Vorschubgeschwindigkeit und Werkzeugposition können die Bediener Toleranzen von wenigen Mikrometern erreichen. Die gleichmäßige Rotation sorgt dafür, dass jeder Werkzeugdurchgang das Material gleichmäßig schneidet.

Dieses Maß an Kontrolle ist entscheidend für Teile wie Lager, Kupplungen und Kolben, bei denen selbst kleine Fehler die Leistung beeinträchtigen können. CNC-Drehmaschinen gehen noch einen Schritt weiter, indem sie die Bewegungen mit digitaler Präzision automatisieren. Sie beseitigen das Risiko menschlicher Fehler und produzieren glatte, präzise Teile, die strengen technischen Standards entsprechen.

Hohe Reproduzierbarkeit für die Chargenproduktion

CNC-Drehmaschinen bieten eine hervorragende Wiederholgenauigkeit für große Produktionsläufe. Einmal programmiert, folgen sie bei jedem Werkstück demselben Bewegungspfad, so dass jedes Teil denselben Spezifikationen entspricht.

Diese Konsistenz spart Zeit bei der Inspektion und verringert das Risiko von Fehlern. Automatische Werkzeugwechsler und Überwachungssysteme tragen zur Aufrechterhaltung der Leistung bei, indem sie Werkzeugverschleiß frühzeitig erkennen. Für die Hersteller bedeutet dies eine schnellere Produktion, weniger Unterbrechungen und zuverlässige Qualität bei jeder Charge.

Arten von Dreharbeiten

Drehen ist ein vielseitiges Verfahren, das mehrere Bearbeitungsvorgänge unterstützt. Jede von ihnen formt das Werkstück auf eine bestimmte Weise, um die gewünschte Größe, Form und Oberflächenqualität zu erreichen.

Facing und Straight Turning

Beim Plandrehen wird eine glatte, ebene Oberfläche am Ende des Werkstücks erzeugt. Das Schneidwerkzeug bewegt sich von der Außenkante zur Mitte, während sich das Teil dreht. Dadurch wird die Oberfläche für spätere Schritte wie Bohren, Gewindeschneiden oder Montage vorbereitet. Außerdem wird so sichergestellt, dass das Ende des Werkstücks rechtwinklig und eben ist.

Geradeaus drehen reduziert den Durchmesser des Werkstücks entlang seiner Länge. Das Werkzeug bewegt sich parallel zur Rotationsachse und trägt die Schichten gleichmäßig ab, um einen glatten und gleichmäßigen Zylinder zu bilden. Dieser Vorgang definiert den Hauptkörper des Teils und liefert ein Referenzmaß für die weitere Bearbeitung.

Kegeldrehen und Konturdrehen

Kegeldrehen bildet eine allmähliche Veränderung des Durchmessers über die Länge des Werkstücks. Dies kann durch Einstellen des Werkzeugwinkels oder Versetzen des Reitstocks erfolgen. Es wird häufig für die Herstellung von Wellen, Konen und Verbindungsstücken verwendet, die einen sanften Übergang zwischen verschiedenen Durchmessern benötigen.

Konturdrehen Formen, gebogene oder unregelmäßige Profile anstelle von geraden Linien. CNC-Drehmaschinen sind für diese Aufgabe am besten geeignet, da sie die programmierten Werkzeugwege präzise abfahren. Dieses Verfahren wird häufig für Teile mit dekorativen oder funktionalen Formen verwendet, wie z. B. Knöpfe, Griffe oder Präzisionsarmaturen.

Einstechen, Gewindeschneiden und Abstechen

Einstechen schneidet schmale Kanäle in die Oberfläche des Werkstücks. Diese Nuten können als Sitze für O-Ringe, Halteklammern oder Sprengringe dienen, die in mechanischen Baugruppen verwendet werden.

Beim Gewindeschneiden werden schraubenförmige Rillen entlang der Außen- oder Innenfläche geformt, um Schraubengewinde zu erzeugen. Der Prozess hängt vom exakten Timing zwischen Spindeldrehung und Werkzeugbewegung ab. Die CNC-Steuerung macht diesen Vorgang präzise und gleichmäßig über alle Chargen hinweg.

Beim Abstechen, auch Abstechen genannt, wird ein fertiger Abschnitt vom restlichen Material getrennt. Ein dünnes Schneidwerkzeug fährt direkt in das rotierende Werkstück, bis sich das Teil ablöst. Dies ist in der Regel der letzte Schritt des Prozesses und hinterlässt eine saubere Kante, die für den Zusammenbau oder die weitere Bearbeitung bereit ist.

CNC-Drehtechnik in der modernen Produktion

Die moderne Fertigung ist auf CNC-Drehtechnik angewiesen, um Präzision, Geschwindigkeit und gleichbleibende Qualität zu gewährleisten. Diese Maschinen verbinden digitale Steuerung mit mechanischer Genauigkeit, um komplexe Teile effizient und zuverlässig zu fertigen.

Integration von CAD/CAM-Systemen

CNC-Drehmaschinen sind direkt mit CAD- und CAM-Systemen verbunden. Die Ingenieure entwerfen das Teil am Computer und wandeln es in einen maschinenlesbaren Code um. Dieser Prozess beseitigt manuelle Einrichtungsfehler und stellt sicher, dass der Werkzeugweg exakt mit dem Entwurf übereinstimmt.

Wenn Aktualisierungen der Konstruktion erforderlich sind, können die Ingenieure Einstellungen wie Vorschub, Werkzeugposition oder Schnitttiefe einfach in der Software anpassen. Dieser digitale Arbeitsablauf verkürzt die Einrichtungszeit, verbessert die Genauigkeit und reduziert die Gesamtdurchlaufzeit. Dies ist besonders hilfreich für Prototypen und Sonderanfertigungen, die oft schnell überarbeitet werden müssen.

Mehrachsige Bearbeitung und Live Tooling

Moderne CNC-Drehmaschinen verfügen jetzt über Mehrachsenbewegungen, die es dem Schneidwerkzeug ermöglichen, sich über die Standard-X- und -Z-Achsen hinaus in mehrere Richtungen zu bewegen. Dadurch ist es möglich, komplexe Formen - wie Kurven, Winkel und Hinterschnitte - zu erstellen, ohne das Teil zu entfernen und neu zu positionieren.

Der Einsatz von angetriebenen Werkzeugen erhöht die Flexibilität noch weiter. Damit kann die Drehmaschine zusätzliche Bearbeitungen wie Bohren, Fräsen oder Gewindeschneiden durchführen, während das Werkstück an seinem Platz bleibt. Dadurch werden Rüstwechsel reduziert, die Ausrichtung verbessert und Zeit gespart.

Automatisierung und intelligente Fertigung

Die Automatisierung hat CNC-Drehmaschinen in intelligente, selbsttätig arbeitende Systeme verwandelt. Roboter können Materialien automatisch be- und entladen, so dass die Maschinen mit wenig Bedienereingriff laufen. Diese Einrichtung unterstützt die kontinuierliche Produktion und gleichbleibende Ergebnisse, insbesondere bei Großaufträgen.

Werkzeugüberwachungssysteme erkennen Verschleiß und passen die Schnittbedingungen automatisch an, um die Genauigkeit zu erhalten. Digitale Sensoren senden Leistungsdaten an die Bediener und ermöglichen eine vorausschauende Wartung, bevor Probleme auftreten. Diese Technologien bilden die Grundlage für eine intelligente Fertigung.

Konstruktionserwägungen für gedrehte Teile

Die Konstruktion von Teilen für das Drehen erfordert eine sorgfältige Planung. Selbst kleine Design-Entscheidungen können Kosten, Präzision und Fertigungsfreundlichkeit beeinflussen.

Auswahl der geeigneten Geometrien

Das Drechseln ist am effektivsten bei runden und symmetrischen Formen. Halten Sie das Design einfach und entlang der Drehachse zentriert. Sanfte Übergänge zwischen den Durchmessern verringern die Werkzeugbelastung und verbessern die Stabilität während des Schneidens.

Das Anbringen von Verrundungen oder abgerundeten Kanten verringert die Belastung des Materials und sorgt für eine saubere Oberfläche. Gewinde, Nuten und Löcher sollten Standardabmessungen haben, damit Standardwerkzeuge verwendet werden können. Vermeiden Sie dünne Wände oder tiefe Schnitte, die Vibrationen oder Verformungen verursachen könnten.

Festlegung realistischer Toleranzen

Enge Toleranzen verbessern die Präzision, erhöhen aber auch die Bearbeitungszeit und die Kosten. Extrem genaue Teile erfordern geringere Geschwindigkeiten und mehr Prüfschritte. Konstrukteure sollten Toleranzwerte wählen, die der Funktion des Teils entsprechen, ohne die Produktion übermäßig kompliziert zu machen.

Beispielsweise können kritische Passungen - wie zwischen Wellen und Lagern - Präzision im Mikrometerbereich erfordern. Für berührungslose Oberflächen können jedoch lockerere Grenzen gelten. Die frühzeitige Erörterung der Toleranzanforderungen mit den Bearbeitern hilft, das richtige Gleichgewicht zwischen Leistung und Kosten zu finden. Auf diese Weise wird unnötige Nacharbeit vermieden und die Produktion bleibt praktikabel.

Material- und Werkzeugkompatibilität

Die Wahl des Werkstoffs beeinflusst sowohl die Bearbeitungsleistung als auch die Standzeit der Werkzeuge. Hartmetalle wie Edelstahl und Titan benötigen starke, verschleißfeste Schneidwerkzeuge, die oft mit Hartmetall oder Keramik beschichtet sind. Weichere Werkstoffe wie Aluminium oder Messing lassen sich schneller bearbeiten, erfordern aber unter Umständen schärfere Werkzeuge, um Oberflächenmarkierungen oder Risse zu vermeiden.

Die Wärmeentwicklung ist ein weiterer wichtiger Faktor. Einige Werkstoffe erzeugen hohe Schnitttemperaturen, die zu Werkzeugverschleiß oder geringfügigen Maßverschiebungen führen können. Die Verwendung der richtigen Werkzeugform, des Kühlmittels und der Schnittgeschwindigkeit hilft, die Wärmeentwicklung zu kontrollieren und die Konsistenz zu erhalten.

FAQs

Welche Arten von Teilen eignen sich am besten für die Drehbearbeitung?

Die Drehbearbeitung eignet sich am besten für Teile mit Rotationssymmetrie. Typische Beispiele sind Wellen, Stangen, Buchsen, Abstandshalter, Riemenscheiben und Gewindeteile. Jedes Teil, das sich um eine zentrale Achse dreht, kann auf einer Drehmaschine effizient hergestellt werden.

Können komplexe Formen durch CNC-Drehen hergestellt werden?

Ja. CNC-Drehmaschinen mit Mehrachsensteuerung und angetriebenen Werkzeugen können detaillierte und komplexe Formen wie Kegel, Konturen, Nuten und Gewinde herstellen. Mit präziser digitaler Programmierung kombiniert das CNC-Drehen mehrere Verfahren - wie Bohren, Fräsen und Schlitzen - in einer Einrichtung.

Welche Toleranzen können bei der Drehbearbeitung erreicht werden?

Moderne CNC-Drehmaschinen können bei hochpräzisen Bauteilen Toleranzen von bis zu ±0,005 mm (±0,0002 Zoll) erreichen. Die tatsächliche Toleranz hängt vom Zustand der Maschine, der Art des Materials und der Einrichtung der Werkzeuge ab. Manuelle Drehmaschinen weisen in der Regel etwas größere Toleranzen auf, etwa ±0,02 mm (±0,001 in).

Wie unterscheidet sich die Oberflächengüte zwischen Drehen und Schleifen?

Drehen liefert eine glatte Oberfläche, die für die meisten mechanischen und industriellen Anwendungen geeignet ist, mit einer typischen Rauheit zwischen Ra 1,6-3,2 µm. Beim Schleifen hingegen wird das Material mit Schleifscheiben abgetragen und es werden feinere Oberflächen erzielt, die Ra-Werte von bis zu 0,2 µm erreichen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.