Bei der Konstruktion oder Beschaffung von Metallteilen stehen Ingenieure und Hersteller oft vor einer wichtigen Frage: Welches Produktionsverfahren eignet sich im Hinblick auf Kosten und Vorlaufzeit am besten für das Projekt? Die Wahl des falschen Verfahrens kann zu Zeitverlusten, höheren Kosten und sogar zum Ausfall von Bauteilen führen. Viele gehen davon aus, dass alle Metallteile auf die gleiche Weise hergestellt werden, aber tatsächlich eignen sich verschiedene Teile am besten für andere Herstellungsverfahren.

Deshalb ist es wichtig, den Unterschied zwischen Blechfertigung und Blechstanzen zu verstehen. Jede Methode hat ihre eigenen Vorteile, Grenzen und idealen Anwendungsfälle. Wenn Sie verstehen, wie sie sich in Bezug auf Produktionsgeschwindigkeit, Kosten, Präzision und Materialleistung unterscheiden, können Ingenieure fundiertere Entscheidungen treffen, die Geld sparen, die Qualität verbessern und die Vorlaufzeiten verkürzen.

In den folgenden Abschnitten erläutern wir, wie jedes Verfahren funktioniert und wo es am besten eingesetzt werden kann. So können Sie herausfinden, welches Herstellungsverfahren zu Ihrem Design, Ihrem Budget und Ihren Produktionszielen passt.

Was ist traditionelle Blechbearbeitung?

Traditionelle Blechbearbeitung ist ein umfassendes Fertigungsverfahren, das manuelle und maschinelle Arbeitsgänge zum Schneiden, Biegen, Nieten, Einpressen, Versenken, Prägen, Schweißen und Montieren von Metallwerkstoffen zu fertigen Teilen kombiniert. Diese Methode bietet eine hohe Flexibilität, die es den Ingenieuren ermöglicht, schnell Prototypen und Teile in kleinen Stückzahlen herzustellen, ohne dass teure Formen benötigt werden. Außerdem ermöglicht es schnelle Designänderungen zu geringen Kosten.

Kernprozesse

Bei der traditionellen Blechverarbeitung werden in der Regel mehrere Umform- und Fügevorgänge kombiniert, um flache Bleche in funktionale Komponenten zu verwandeln. Jeder Schritt gewährleistet Maßhaltigkeit, strukturelle Festigkeit und Gesamtqualität.

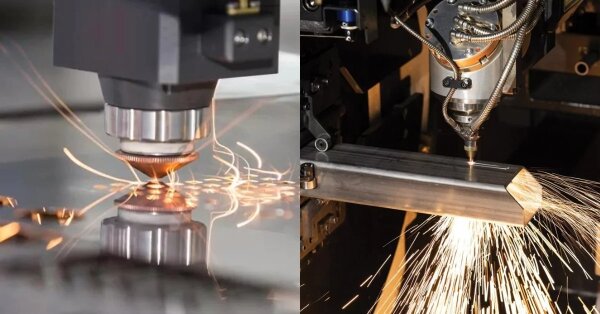

- Schneiden: Laserschneiden, Scheren, Wasserstrahlschneidenoder Drahtschneiden wird verwendet, um flache Formen zu erstellen, die den Konstruktionsmaßen entsprechen, einschließlich der Innenlöcher.

- Biegen: Mit einer AbkantpresseDas Blech wird zwischen einer Matrize und einer V-Nut gepresst, um präzise, glatte Winkel zwischen 0° und 180° zu bilden.

- Schweißen: Techniken wie MIG-, WIG- oder Punktschweißen verbinden die Teile dauerhaft zu starken, nahtlosen Baugruppen.

- Befestigung und Einsetzen der Hardware: Verfahren wie Nieten, Clinchen oder das Einsetzen von PEM-Muttern, -Bolzen und -Schrauben erhöhen die Festigkeit der Teile und vereinfachen die Montage.

- Veredelungsoptionen, wie zum Beispiel Pulverbeschichtung, Bürsten, Eloxieren, Passivieren oder Lackieren verbessern das Aussehen, erhöhen die Korrosionsbeständigkeit und in einigen Fällen die elektrische Leitfähigkeit.

- Montage: Die bearbeiteten Komponenten werden ausgerichtet, eingepasst und befestigt, um komplette Baugruppen für die Lieferung oder den direkten Einsatz zu bilden.

Fähigkeiten

Die herkömmliche Blechverarbeitung kann eine breite Palette von Projekten bearbeiten, von einzelnen Prototypen bis hin zu kompletten Baugruppen. Dabei werden enge Toleranzen, hervorragende Oberflächengüten und zuverlässige strukturelle Integrität erreicht.

Typische Produkte sind Gehäuse, Halterungen, Platten, Schränke, Rahmen und Abdeckungen. Die Hersteller fertigen auch geschweißte Strukturen, Gestelle, Konsolen, EMI/RF-Abschirmungen und Stromschienen, die in industriellen und elektronischen Systemen verwendet werden.

Viele Werkstätten bieten hausinterne Dienstleistungen an, darunter Endbearbeitung, Installation von Beschlägen und mechanische Montage. Dies verkürzt die Vorlaufzeiten und verbessert die Konsistenz der einzelnen Chargen. Ganz gleich, ob Sie einen komplexen Prototyp oder eine Kleinserie benötigen, die traditionelle Blechfertigung bietet die nötige Flexibilität und Präzision, um anspruchsvolle Anforderungen zu erfüllen.

Typisches Produktionsvolumen und Anwendungen

Die herkömmliche Blechfertigung eignet sich am besten für kleine bis mittlere Produktionsserien. Sie bietet kurze Rüstzeiten für kundenspezifische Arbeiten und ermöglicht Konstruktionsänderungen ohne größere Umrüstungen.

Das macht es ideal für Branchen, die Wert auf Flexibilität und schnelle Durchlaufzeiten legen - wie Elektronik, medizinische Geräte, Prototypenbau für die Automobilindustrie, Maschinenkomponenten, Serversysteme, Batteriepacks, Küchengeräte und Metallmöbel.

Hersteller verwenden diese Methode häufig zur Herstellung von kundenspezifischen Gehäusen, Schalttafeln, Prüfvorrichtungen und Präzisionsgehäusen. Da jedes Projekt auf die spezifischen Bedürfnisse zugeschnitten werden kann, ist die traditionelle Blechfertigung eine ausgezeichnete Wahl für Ingenieure, die maßgeschneiderte, hochwertige Teile suchen.

Was ist Blechstanzen?

Blechstanzen ist ein Verfahren, bei dem spezielle Werkzeuge und Hochgeschwindigkeitspressen eingesetzt werden, um flache Metallbleche zu bestimmten Teilen zu formen. Im Gegensatz zur traditionellen Fertigung, die mehrere manuelle Schritte erfordert, kann das Stanzen die Formgebung in einem oder mehreren Pressenhüben abschließen und ist daher schnell und präzise. Bei Teilen mit einfachen Strukturen kann durch Stanzen oft die gesamte Form in einem einzigen Arbeitsgang hergestellt werden.

Prozessübersicht

Das Stanzen von Blechen beginnt in der Regel mit der Zuführung flacher Bleche oder Coils in eine Stanzpresse. Die Presse übt einen kontrollierten Druck aus und drückt das Metall in eine Matrize, um die gewünschte Form zu erhalten. Je nach Design können verschiedene Stanztechniken verwendet werden:

- Ausblendung: Schneidet flache Formen aus Blechen vor dem Formen.

- Piercing: Stanzt Löcher oder Öffnungen in das Blech.

- Biegen: Zum Formen von Winkeln oder Flanschen in einem einzigen Presshub.

- Tiefziehen: Zieht das Blech in einen Formhohlraum, um hohle oder gebogene Teile zu formen.

- Prägung: Wendet hohen Druck an, um bei Bedarf präzise Abmessungen, glatte Oberflächen oder eine akzeptable Ebenheit zu erzielen.

- Prägung: Erzeugt erhabene oder vertiefte Muster, um die Festigkeit oder den optischen Reiz zu erhöhen.

Diese Vorgänge können separat oder integriert in Folgeverbundwerkzeugen durchgeführt werden, die mehrere Schritte in einem kontinuierlichen Pressenzyklus ausführen. Dieser Aufbau erhöht die Geschwindigkeit, Effizienz und Teilekonsistenz erheblich.

Werkzeuge und Ausrüstung

Das Stanzen von Blechen hängt von hochpräzisen, langlebigen Werkzeugen ab, um eine gleichmäßige Hochgeschwindigkeitsproduktion zu erreichen. Jedes Werkzeug wird speziell für ein bestimmtes Teil angefertigt und muss den genauen Konstruktionsanforderungen entsprechen. Zur typischen Ausrüstung gehören:

- Stanzpressen: Mechanische oder hydraulische Pressen, die die Umformkraft liefern. Je nach Dicke und Größe der Teile werden unterschiedliche Pressentonnagen gewählt.

- Matrizen und Stempel: Werkzeuge aus gehärtetem Stahl, die die Form, die Abmessungen und die Merkmale des Teils bestimmen.

- Fütterungssysteme: Automatisierte Mechanismen, die das Bogen- oder Coilmaterial mit gleichmäßiger Geschwindigkeit in die Presse einführen und so die Effizienz steigern, die manuelle Arbeit reduzieren und die Ermüdung der Mitarbeiter minimieren.

- Werkzeuge zur Wartung von Werkzeugen: Geräte zum Reinigen, Schärfen und Warten von Stanzformen, um langfristige Genauigkeit und gleichbleibende Leistung zu gewährleisten.

Typische Materialien und Dickenbereiche

Beim Blechstanzen wird eine breite Palette von Materialien verwendet, darunter kaltgewalzter Stahl, Edelstahl, Aluminium, Messing, Kupfer und Titan. Jedes Material bietet ein unterschiedliches Maß an Festigkeit, Korrosionsbeständigkeit und Formbarkeit, so dass die Ingenieure die beste Lösung für die Leistungsanforderungen des Produkts wählen können.

Die typische Verarbeitungsdicke reicht von 0,2 mm bis 6 mm, je nach Materialart und Bauteilgestaltung. Dünne Bleche sind ideal für leichte Teile, während dickere Bleche für tragende oder hochfeste Bauteile verwendet werden.

Signifikante Unterschiede zwischen den beiden Methoden

Obwohl sowohl die traditionelle Blechfertigung als auch das Stanzen von Blechen Metallteile herstellen, unterscheiden sie sich erheblich in Bezug auf Produktionsumfang, Kostenstruktur, Präzision und Flexibilität. Im Allgemeinen liegt der Schwerpunkt bei der Fertigung auf Vielseitigkeit und Individualisierung, während beim Stanzen hohe Effizienz und Massenproduktion im Vordergrund stehen.

Produktionseffizienz

Die herkömmliche Herstellung umfasst mehrere Schritte, darunter Schneiden, Biegen, Einsetzen von Beschlägen, Schweißen, Oberflächenbehandlung, Siebdruck, Lasergravur und Montage. Jeder Schritt erfordert eine individuelle Einrichtung und Handhabung, was den Prozess zwar langsamer, aber sehr flexibel macht. Es ist ideal für kleine bis mittlere Produktionsmengen oder Projekte, die häufige Designänderungen erfordern - Änderungen können schnell und kostengünstig vorgenommen werden.

Im Gegensatz dazu werden beim Stanzen automatisierte Pressen eingesetzt, die mehrere Arbeitsgänge in einem einzigen Zyklus erledigen. Sobald die Werkzeuge vorbereitet sind, können die Teile mit extrem hoher Geschwindigkeit und minimalem manuellem Aufwand hergestellt werden. Dies macht das Stanzen zur bevorzugten Wahl für die Großserienproduktion, wo Geschwindigkeit, Stabilität und Konsistenz entscheidend sind.

Kostenfaktoren

Der größte Kostenunterschied liegt in den Investitionen für die Werkzeuge. Bei der traditionellen Fertigung sind keine teuren Formen erforderlich, so dass die Einrichtungskosten gering sind, was sie ideal für Kleinserien oder Prototypen macht. Die Hauptkosten entstehen durch Arbeit und Maschinenzeit.

Für das Stanzen sind jedoch präzisionsgefertigte Matrizen erforderlich, die mit höheren Vorlaufkosten verbunden sind. Sobald die Werkzeuge jedoch fertig sind, sinkt der Preis pro Stück drastisch. Bei hohen Stückzahlen oder kontinuierlicher Produktion gleichen die Kosteneinsparungen durch die Massenproduktion die anfänglichen Investitionen in die Werkzeuge schnell aus.

Teilekomplexität

In der traditionellen Fertigung lassen sich komplexe Entwürfe leichter handhaben und flexibel ändern. Ingenieure können Merkmale anpassen, Materialien mischen oder Montagemethoden ohne größere Unterbrechungen ändern. Dies macht sie ideal für die Entwicklung von Prototypen, kundenspezifischen Gehäusen und Kleinserienfertigung.

Das Stanzen hingegen eignet sich besser für einfachere, wiederholbare Geometrien. Sind die Formen erst einmal hergestellt, erfordert jede Konstruktionsänderung ein erneutes Umrüsten, was sowohl zeit- als auch kostenaufwendig ist. Beim Stanzen können jedoch mehrere Merkmale - wie Löcher, Biegungen und Prägungen - in einem einzigen Arbeitsgang integriert werden, wodurch eine hohe Konsistenz über große Mengen hinweg gewährleistet wird.

Präzision und Toleranzen

Bei der herkömmlichen Fertigung werden in der Regel Toleranzen zwischen ±0,05 mm und ±0,20 mm erreicht, je nach Präzision der Ausrüstung und Geschick des Bedieners. Werkzeuge wie Laserschneider und CNC-Abkantpressen verbessern die Genauigkeit, aber kleinere Abweichungen können immer noch durch manuelles Schweißen oder Montageprozesse auftreten.

Das Stanzen bietet eine höhere und konstantere Genauigkeit, oft innerhalb von ±0,05 mm oder besser, dank der festen Werkzeuge und der kontrollierten Presskraft. Dieses Präzisionsniveau ist entscheidend für Bauteile, die genau in automatisierte Baugruppen oder feinmechanische Systeme passen müssen.

Bauteilfestigkeit und strukturelle Integrität

Bei der herkömmlichen Fertigung werden die Teile durch Schweißen, Nieten oder Befestigen verbunden. Diese Verbindungen können zu Spannungskonzentrationen führen, aber mit einer angemessenen Prozesssteuerung und qualitativ hochwertigen Schweißnähten können die fertigen Strukturen dennoch stark und zuverlässig sein.

Stanzteile hingegen werden aus einem einzigen Blech geformt, ohne Schweißnähte oder Verbindungslinien. Das durchgehende Metallkorn verbessert die Gesamtfestigkeit und Haltbarkeit. In einigen Fällen führt das Umformverfahren zu einer Kaltverfestigung, die die Härte des Materials erhöht, so dass sich Stanzteile besonders für Anwendungen mit hoher Belastung oder hoher Beanspruchung eignen.

Die strategische Wahl für Ihr Projekt treffen

Die Wahl des richtigen Herstellungsverfahrens ist einer der wichtigsten Schritte, um den Erfolg Ihres Projekts zu gewährleisten. Jedes Verfahren hat seine eigenen Stärken, und der Schlüssel liegt darin, die Technik mit Ihren Produktionszielen, Designanforderungen und Ihrem Budget in Einklang zu bringen.

Bewertung des Produktionsvolumens

Die herkömmliche Blechfertigung eignet sich am besten für Projekte zwischen 1 und 1.000 Stück, bei denen Flexibilität und Anpassungsfähigkeit des Designs wichtiger sind als die Stückkosten. Einrichtungsänderungen dauern in der Regel nur 1 bis 3 Stunden und erfordern keine kundenspezifischen Werkzeuge, so dass dieser Ansatz ideal für Prototypen, Nullserien und spezielle Teile in kleinen Stückzahlen ist.

Das Stanzen von Blechen wird dagegen sehr kosteneffizient, sobald die Produktion 10.000 Stück übersteigt. Nach Fertigstellung der Werkzeuge können die Stanzpressen mit minimalem Arbeitsaufwand kontinuierlich laufen. Eine einzige Hochgeschwindigkeits-Pressenlinie kann über 500.000 Teile pro Monat mit hervorragender Präzision und Wiederholbarkeit herstellen.

Bei der Großserienproduktion macht dieser hohe Durchsatz die Investitionen in die Werkzeuge schnell wieder wett.

Bewertung der Komplexität der Teilekonstruktion

Die traditionelle Fertigung bietet den Ingenieuren eine größere Freiheit bei der Teilegeometrie. Sie kann komplexe Baugruppen mit mehreren Biegungen, Schweißnähten oder Unterkomponenten verarbeiten und ermöglicht häufige Konstruktionsänderungen. So können beispielsweise komplizierte Gehäuse oder Rahmen mit zehn oder mehr Biegungen und Schweißnähten schnell geändert werden, ohne dass Änderungen an den Werkzeugen erforderlich sind.

Stanzen eignet sich am besten für Teile, die einfach, wiederholbar und konstruktionsstabil sind. Das Ändern oder Überarbeiten eines Werkzeugs kann Wochen dauern und Tausende von Dollar kosten, was es für Projekte, die häufig aktualisiert werden müssen, unpraktisch macht. Mit dem Folgeverbundverfahren können jedoch auch detaillierte Teile mit Löchern, Rippen und Prägungen hergestellt werden, solange die Konstruktion stabil bleibt.

Berücksichtigung von Vorlaufzeit und Budget

Vorlaufzeit und Budget sind ebenfalls wichtige Faktoren bei der Entscheidungsfindung. Bei der traditionellen Fertigung können Prototypen innerhalb von 3-7 Tagen und Kleinserien in 2-4 Wochen fertiggestellt werden. Die kurze Einrichtungszeit ermöglicht einen raschen Übergang vom Entwurf zur Produktion.

Das Stanzen von Blechen erfordert jedoch eine längere Vorbereitungszeit für die Konstruktion und Herstellung der Werkzeuge, die je nach Komplexität des Teils in der Regel 4-8 Wochen dauert. Sobald die Werkzeuge fertig sind, geht die Produktion sehr schnell - die Serienproduktion kann innerhalb von Stunden beginnen, und die Stückkosten sinken erheblich.

Aus einer Kostenperspektive:

- Die Herstellung ist mit geringen Anlaufkosten verbunden, aber mit höheren Arbeits- und Maschinenkosten pro Charge.

- Das Stanzen ist mit einer höheren Anfangsinvestition in die Werkzeuge verbunden, aber die Stückkosten sind bei langfristiger oder wiederholter Produktion viel niedriger.

Sind Sie bereit, Ihr Projekt zu starten?

Wenn Sie bereit sind, Ihren Entwurf für ein Metallteil zum Leben zu erwecken, ist jetzt der beste Zeitpunkt zum Handeln. Ganz gleich, ob Sie einen hochpräzisen Prototyp, eine kundenspezifische Kleinserie oder eine Großserienfertigung benötigen, die Wahl des richtigen Verfahrens kann Ihnen helfen, Zeit zu sparen, Kosten zu senken und eine hervorragende Produktqualität zu gewährleisten.

Bitte senden Sie uns Ihre Teilezeichnungen oder 3D-Modelle so schnell wie möglich. Unser Ingenieurteam prüft Ihren Entwurf, gibt Ihnen professionelle Empfehlungen und erstellt Ihnen schnell und unverbindlich ein Angebot.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.