Viele Fertigungsprojekte werden von Produktionsverzögerungen, Montage- und Qualitätsproblemen geplagt. Jedes Bauteil in Ihrer Baugruppe erfüllt vielleicht seine Toleranzen, aber das Endprodukt passt nicht zusammen. Diese häufige Herausforderung verursacht unerwartete Kosten und verschwendet wertvolle Zeit. Die Lösung liegt in der Beherrschung der Toleranzstapelanalyse zu einem frühen Zeitpunkt in Ihrem Konstruktionsprozess.

Eine Toleranzstapelung tritt auf, wenn sich Abweichungen zwischen einzelnen Teilen auf die gesamte Baugruppe auswirken. Stellen Sie sich das wie eine Kettenreaktion vor - kleine Maßabweichungen in jedem Teil summieren sich in der Montagesequenz. Eine intelligente Toleranzanalyse verhindert diese Probleme, bevor sie die Produktion erreichen.

Die Methoden, die ich mit Ihnen teilen werde, stammen aus der Praxis der Fertigung. Sie werden Ihnen helfen, potenzielle Montageprobleme zu erkennen, bevor sie auftreten, und Zeit und Geld zu sparen.

Was ist Toleranzstapelung oder Stack-Up?

Unter Toleranzstapelung versteht man die Akkumulation von Einzelteiltoleranzen beim Zusammenbau mehrerer Komponenten. Jedes Teil kann geringfügige Abweichungen von den vorgesehenen Abmessungen aufweisen, aber diese Abweichungen können zu erheblichen Fehlern im Endprodukt führen.

Dies kann zu Ausrichtungsfehlern, schlechter Passform oder sogar zum Versagen des Endprodukts führen. Stellen Sie sich das wie das Stapeln von Blöcken vor - wenn jeder Block leicht abweicht, wird der ganze Stapel instabil.

Präzision in Montage stellt sicher, dass die Teile wie vorgesehen passen und funktionieren. Selbst kleine Abweichungen können große Probleme verursachen, insbesondere bei komplexen Systemen. Durch das Management der Toleranzstapelung können Sie kostspielige Nacharbeiten, Verzögerungen und Produktausfälle vermeiden.

Die Mechanik des Toleranzstapelns

Das Verständnis der Toleranzstapelung ist wichtig für die Konstruktion von Teilen, die richtig zusammenpassen. Eine Toleranzstapelung tritt auf, wenn sich kleine Abweichungen in den Abmessungen der einzelnen Teile summieren.

Wie wirkt sich das Stapeln von Toleranzen auf die Passgenauigkeit von Baugruppen aus?

Auf den ersten Blick mögen kleine Unterschiede in den Abmessungen von Teilen unbedeutend erscheinen. Aber wenn man mehrere Teile zusammenfügt, summieren sich diese kleinen Unterschiede.

Zum Beispiel können zwei Teile mit einer Toleranz von ±0,1 mm beim Zusammenbau eine Gesamtabweichung von ±0,2 mm ergeben. Dies könnte dazu führen, dass die Teile nicht richtig ausgerichtet sind, was die Gesamtpassform und -funktion beeinträchtigt.

Die Rolle von Toleranzen bei der Gewährleistung der Kompatibilität von Teilen

Toleranzen legen die zulässigen Grenzen für die Abweichung der Abmessungen eines Teils fest. Sie tragen dazu bei, dass die Teile richtig zusammenpassen und funktionieren.

Positionstoleranzen

Positionstoleranzen legen fest, wie weit ein Merkmal, z. B. eine Bohrung, von seiner vorgesehenen Position abweichen darf. Wenn eine Bohrung leicht außermittig ist, begrenzt die Positionstoleranz, wie weit sie sich bewegen kann, während die Teile noch zusammenpassen.

Maßtoleranzen

Maßtoleranzen kontrollieren die Größe eines Teils, wie z. B. seine Länge, Breite oder seinen Durchmesser. Diese Toleranzen geben die zulässigen Grenzen für die Abweichung der Abmessungen eines Teils an. Wenn die Maßtoleranz zu locker ist, passen die Teile möglicherweise nicht richtig zusammen.

Methoden der Toleranzstapelanalyse

Die Toleranzstapelanalyse hilft Ingenieuren bei der Vorhersage, wie sich Abweichungen von Teilen auf die endgültige Baugruppe auswirken. Es gibt zwei Hauptmethoden: Die Worst-Case-Toleranzanalyse und die statistische Toleranzanalyse. Beide Methoden zielen darauf ab, die Kombination von Teiletoleranzen zu verwalten, unterscheiden sich aber in ihrem Ansatz.

Worst-Case-Toleranzanalyse

Die Worst-Case-Toleranzanalyse ist einfacher. Sie geht davon aus, dass jedes Teilmerkmal die maximal zulässige Abweichung aufweist. Dadurch entsteht ein "Worst-Case-Szenario", bei dem die Abweichungen so groß wie möglich sind.

Auch wenn dies in der realen Produktion kaum vorkommen dürfte, bietet es doch ein Sicherheitsnetz. Es gewährleistet, dass die Teile auch im schlimmsten Fall zusammenpassen.

Die Worst-Case-Methode hat den Vorteil, dass sie garantiert, dass die Teile die erforderliche Passform haben. Sie erfordert jedoch engere Toleranzen, was kostspielig sein kann.

Beispiel einer Worst-Case-Toleranzanalyse

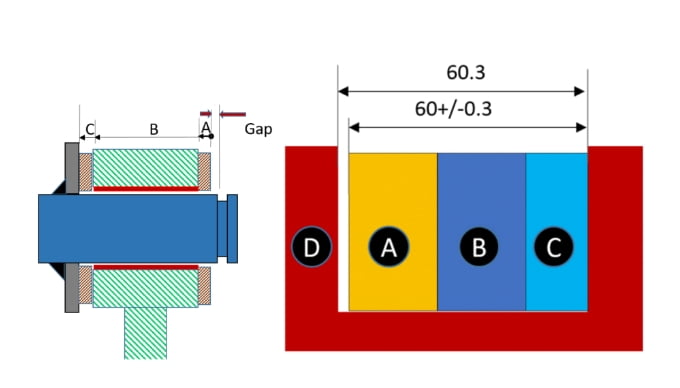

Lassen Sie uns ein einfaches Beispiel betrachten. Angenommen, vier Teile (A, B, C, D) sind in einer Baugruppe gestapelt, jedes mit seinem Maß und seiner Toleranz. Wir addieren die einzelnen Toleranzen, um die Gesamttoleranz der Baugruppe zu ermitteln.

| Element | Nominell | Toleranz |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montage (X) | 23 | ±10 |

In diesem Fall beträgt die Gesamttoleranz für die Baugruppe X = 23 ± 10. Dies wird berechnet, indem die Toleranzen der einzelnen Teile addiert werden, wobei davon ausgegangen wird, dass sie sich an ihren äußersten Enden befinden.

Statistische Toleranzanalyse (RSS - Root Sum Squared)

Die statistische Toleranzanalyse verfolgt einen realistischeren Ansatz. Anstatt davon auszugehen, dass jedes Merkmal die maximale Abweichung aufweist, wird mit Hilfe von Statistiken die Wahrscheinlichkeit berechnet, mit der die Teile variieren werden.

Bei dieser Methode wird davon ausgegangen, dass sich nicht alle Merkmale in ihren Extremen befinden werden. Einige werden näher an der Nenngröße liegen, während andere stärker variieren werden.

Ein gängiger Ansatz in der statistischen Toleranzanalyse ist Root Sum Squared (RSS). Dabei wird davon ausgegangen, dass die Abweichungen einer Normalverteilung folgen. Bei der RSS-Methode werden die Toleranzen addiert, um diesen Abweichungen Rechnung zu tragen, anstatt nur den ungünstigsten Fall anzunehmen.

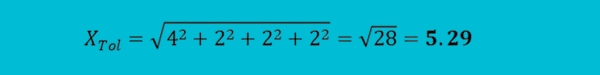

Beispiel für eine RSS-Toleranzanalyse

Nehmen wir das gleiche Beispiel mit einem Nennmaß von 23. Wir werden nun die Toleranz nach der RSS-Methode berechnen.

| Element | Nominell | Toleranz |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montage (X) | 23 | ±5.29 |

Unter Verwendung der RSS-Formel beträgt die Gesamttoleranz für die Baugruppe X = 23 ± 5.29. Dies ist eine realistischere Erwartung, die der Tatsache Rechnung trägt, dass nicht alle Variationen ihr Maximum erreicht haben.

Bewährte Praktiken für eine wirksame Toleranzstapelung

Bei der Konstruktion von Teilen für die Montage ist es wichtig, dass die Toleranzstapelung effektiv gehandhabt wird. Einige wichtige Praktiken können helfen, diese Probleme zu vermeiden und sicherzustellen, dass die Teile wie vorgesehen zusammenpassen.

Vermeiden Sie eine Überdimensionierung Ihres Teils

Eine Überdimensionierung liegt vor, wenn ein Teil mehr Toleranzen als nötig aufweist. Dies kann zu unnötiger Komplexität in der Fertigung führen.

Vermeiden Sie es, zu viele Toleranzen hinzuzufügen, da dies das Risiko von Fehlern während der Produktion erhöhen kann. Konzentrieren Sie sich auf kritische Merkmale, die sich direkt auf die Passform und Funktion des Teils auswirken.

Bewerten Sie die Empfindlichkeit Ihres Toleranzstapels

Nicht alle Teile sind gleich empfindlich gegenüber Toleranzschwankungen. Einige Merkmale wirken sich stärker auf die Gesamtpassform und -funktion aus als andere. Es ist wichtig zu bewerten, welche Merkmale in Ihrem Entwurf am empfindlichsten auf Maßabweichungen reagieren.

Änderungen nach der Herstellung berücksichtigen

Die Stapelung von Toleranzen kann durch nachgelagerte Prozesse, wie z. B. die Bearbeitung, beeinflusst werden, Schweißen, oder Beschichtung. Diese Verfahren können die Abmessungen der Teile nach ihrer Herstellung verändern.

Berücksichtigen Sie bei der Konstruktion für die Montage, wie sich diese Änderungen auf die endgültige Passform auswirken könnten. Planen Sie alle Anpassungen, die nach der Herstellung der Teile erforderlich sind, um eine ordnungsgemäße Montage zu gewährleisten.

Befolgen Sie die Best Practices für Allgemeintoleranz

Bewährte Verfahren für Allgemeintoleranzen tragen dazu bei, dass die Toleranzen für den jeweiligen Fertigungsprozess und die Teilekonstruktion geeignet sind. Um die Dinge einfach zu halten, sollten Sie nach Möglichkeit immer standardisierte Toleranzen verwenden.

Achten Sie auf das gewählte Herstellungsverfahren (z.B., Laserschneiden, CNC-Bearbeitung) und seine typischen Toleranzen. Um Komplikationen zu vermeiden, sollten Sie sicherstellen, dass Ihre Toleranzvorgaben im Rahmen der Möglichkeiten Ihrer Produktionsprozesse liegen.

Klare und definierte Zeichnungen erstellen

Klare und präzise Zeichnungen sind der Schlüssel zur korrekten Vermittlung von Toleranzen. Stellen Sie sicher, dass alle Toleranzen klar definiert und leicht zu verstehen sind. Unklarheiten in Zeichnungen können zu Fehlern in der Produktion führen.

Geben Sie immer alle relevanten Maße und Toleranzen an und vermeiden Sie unnötige Komplexität. Einfache, saubere Zeichnungen tragen dazu bei, dass die Teile nach den korrekten Spezifikationen gefertigt werden, und verringern das Risiko von Fehlern aufgrund von Fehlinterpretationen.

Werkzeuge für die Toleranzaufstockung

Nutzen Sie Tools wie CAD-Software und Toleranzanalyseprogramme zur Simulation und Analyse von Toleranzstapeln. Mit diesen Tools können Sie potenzielle Probleme visualisieren und Ihre Entwürfe vor der Produktion optimieren.

Schlussfolgerung

Die Stapelung von Toleranzen ist von entscheidender Bedeutung, um sicherzustellen, dass Teile wie vorgesehen passen und funktionieren. Das Verständnis der Mechanik von Abweichungen und die Verwendung von Worst-Case- und statistischen Analysemethoden können helfen, diese vorherzusagen und effektiv zu verwalten.

Benötigen Sie Hilfe bei der Optimierung Ihrer Entwürfe und der Reduzierung von Fertigungsrisiken? Kontaktieren Sie uns um zu besprechen, wie wir Sie bei Ihrer Toleranzstapelanalyse unterstützen und sicherstellen können, dass Ihre Teile perfekt passen. Lassen Sie uns Ihr nächstes Projekt zu einem Erfolg machen!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.