Jedes Projekt braucht starke und zuverlässige Gewinde. Vielen Teams fällt es jedoch schwer, die für die Präzisionsbearbeitung erforderliche Genauigkeit und Konsistenz zu erreichen. Wenn Sie jedes Mal perfekte Gewinde herstellen wollen, müssen Sie die Grundlagen des Gewindeschneidens verstehen. Außerdem müssen Sie die Werkzeuge und die besten Methoden kennen, die Sie für saubere, genaue Ergebnisse anwenden müssen.

Möchten Sie keine häufigen Fehler mehr beim Klopfen machen? Lesen Sie bitte weiter, um die Schritte und Tipps zu erfahren, die Ihnen helfen werden, es richtig zu machen.

Was ist Gewindeschneiden?

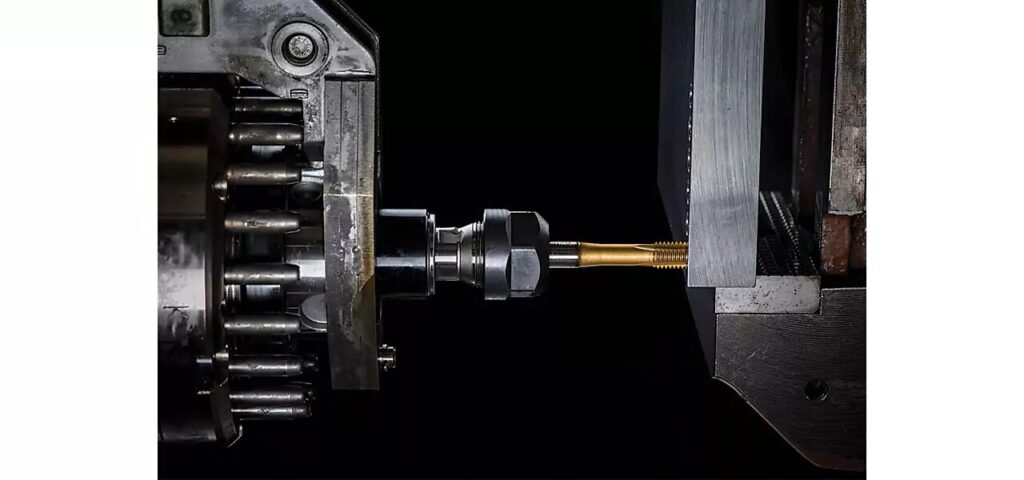

Gewindeschneiden ist das Schneiden von Gewinden in ein Loch mit einem Gewindebohrer. Die Schneiden des Gewindebohrers sind so geformt, dass sie dem Gewindeprofil entsprechen. Wenn er sich in ein gebohrtes Loch dreht, entfernt er die Rillen, um einen Gewindegang zu bilden.

Das Gewindeschneiden wird verwendet, wenn ein Bauteil ein Befestigungselement, z. B. eine Schraube oder einen Bolzen, aufnehmen muss. Das Ergebnis ist eine sichere, wiederverwendbare Verbindung. Das Gewindeschneiden kann von Hand oder maschinell erfolgen. Manuelles Gewindeschneiden ist langsamer, aber ideal für Kleinserien. CNC-Gewindebohren ist schnell, genau und eignet sich für die Produktion großer Mengen.

Innen- und Außengewinde

Es gibt zwei Grundtypen von Gewinden: Innen- und Außengewinde.

- Innengewinde werden in ein Loch geschnitten. Diese werden mit einem Gewindebohrer hergestellt. Man findet sie in Teilen wie Halterungen, Gehäusen und Getriebegehäusen.

- Außengewinde werden um die Außenseite eines Zylinders herum geschnitten. Sie werden mit einer Matrize oder einem Gewindeschneidwerkzeug auf einer Drehbank hergestellt. Bolzen, Schrauben und Stiftschrauben haben alle ein Außengewinde.

Wichtige Gewindenormen

Gewindenormen tragen dazu bei, dass in verschiedenen Geschäften oder Ländern hergestellte Teile zusammenpassen. Hier sind die gängigsten davon:

- Metrisch (ISO): Wird in Millimetern gemessen. Weltweit üblich. Eine typische Größe könnte M6 × 1,0 sein.

- Unified (UNC/UNF): Wird hauptsächlich in den USA verwendet und in Zoll gemessen. UNC steht für Grobgewinde, UNF für Feingewinde. Beispiel: ¼"-20 UNC.

- BSP (Britischer Standard für Rohre): Wird zum Abdichten von Rohrgewinden verwendet. Häufig in Sanitär- und Flüssigkeitssystemen.

- NPT (Nationales Rohrgewinde): Kegelförmige Gewinde für dichte Abdichtung in Rohrsystemen. Weit verbreitet in den USA.

Gewindeterminologie und Geometrie

Die Kenntnis der Gewindebegriffe hilft Ihnen, präziser zu arbeiten. Hier sind einige Grundlagen:

- Großer Durchmesser: Der Außendurchmesser des Gewindes.

- Kleiner Durchmesser: Der Durchmesser am Grund der Gewinderille.

- Stellplatz: Der Abstand von einem Gewinde zum nächsten. Kleinere Steigung = feineres Gewinde.

- Blei: Die Strecke, um die ein Gewinde in einer Umdrehung vorankommt. Entspricht der Steigung bei eingängigen Gewinden.

- Gewindewinkel: Der Winkel zwischen den Gewindeseiten. Der gebräuchlichste ist 60° für metrische und vereinheitlichte Gewinde.

Arten von Gewindeschneidverfahren

Die Wahl der richtigen Gewindeschneidmethode hängt von Ihren Anforderungen an Einrichtung, Material und Volumen ab. Nachfolgend sind die am häufigsten verwendeten Typen aufgeführt, die jeweils unterschiedliche Stärken und Einschränkungen aufweisen.

Handgewindeschneiden

Das Handgewindebohren ist die einfachste Methode. Dabei werden ein Windeisen und ein Satz Gewindebohrer verwendet, in der Regel in drei Stufen: Kegel, Stopfen und Boden.

Diese Methode ist langsam, aber sehr flexibel. Sie ist ideal für kleine Arbeiten, Reparaturen oder wenn Elektrowerkzeuge das Teil nicht erreichen können. Sie eignet sich gut für weichere Materialien wie Aluminium oder Baustahl.

Allerdings lässt sich der Gewindebohrer leicht falsch ausrichten, und es besteht die Gefahr, dass er bricht, wenn man nicht vorsichtig mit der Kraft oder der Spanabfuhr ist. Auch die Gewindetiefe und die Konsistenz sind weniger genau.

Maschinengewindebohren

Beim maschinellen Gewindeschneiden werden motorisierte Geräte wie eine Bohrmaschine, ein Gewindeschneidkopf oder eine CNC-Maschine verwendet. Der Gewindebohrer dreht sich und dringt automatisch in das Loch ein.

Diese Methode ist schneller, gleichmäßiger und besser für die Produktion. Außerdem lassen sich Vorschub und Tiefe leichter steuern. Das maschinelle Gewindeschneiden reduziert Bedienerfehler und ermöglicht engere Toleranzen.

Die meisten Werkstätten verwenden diese Methode für Arbeiten mit mittlerem bis hohem Volumen. Mit der richtigen Schmierung und Schnittgeschwindigkeit lassen sich auch härtere Materialien besser bearbeiten.

Formgewindeschneiden (Rollgewindeschneiden) vs. Schnittgewindeschneiden

Es gibt zwei Hauptmethoden zur Herstellung von Gewinden: Schneiden und Formen.

- Gewindeschneiden trägt Material ab, um Gewinde zu erzeugen. Es funktioniert bei den meisten Metallen und ist der Standard für viele Arbeiten. Es entstehen Späne, daher ist eine gute Spanabfuhr wichtig.

- Formular abhören (Rollgewindeschneiden) verdrängt das Material, anstatt es zu schneiden. Es benötigt duktile Metalle wie Aluminium oder weichen Stahl. Es ergibt stärkere Gewinde, weil der Faserverlauf nicht unterbrochen wird.

Beim Formgewindeschneiden entstehen keine Späne. Außerdem wird der Verschleiß des Gewindebohrers verringert und die Oberflächengüte verbessert. Es erfordert jedoch eine genaue Lochgröße und ein höheres Drehmoment.

Starres vs. schwimmendes Gewindeschneiden

Diese beziehen sich darauf, wie der Gewindebohrer beim maschinellen Gewindeschneiden gehalten und bewegt wird.

- Starres Anzapfen verriegelt den Gewindebohrerhalter an der Spindel. Vorschub und Spindeldrehzahl werden synchronisiert. Dies ermöglicht eine hohe Präzision und wird häufig in CNC-Maschinen verwendet.

- Schwimmendes Anzapfen verwendet ein Gewindeschneidfutter mit axialer oder radialer Bewegung. Damit sind leichte Ausrichtungsfehler oder Vorschubschwankungen möglich. Dies ist besser für ältere Maschinen oder manuelle Einstellungen geeignet.

Starres Gewindeschneiden ist schneller und genauer, erfordert aber eine perfekte Ausrichtung. Das schwimmende Gewindeschneiden ist nachsichtiger und schützt den Gewindebohrer vor Bruch.

Gewindeschneidwerkzeuge und Ausrüstung

Der Erfolg beim Gewindeschneiden hängt von der Verwendung der richtigen Werkzeuge ab. Verschiedene Gewindebohrer, Materialien und Halterungen eignen sich für unterschiedliche Aufgaben. In diesem Abschnitt wird erläutert, was zu verwenden ist und warum es wichtig ist.

Arten von Wasserhähnen

Es gibt drei gängige Typen von Gewindebohrern, jeder mit einer anderen Spitze und einem anderen Spanweg. Diese Typen werden oft stufenweise eingesetzt, um eine bessere Kontrolle und sauberere Gewinde zu erhalten:

- Konischer Gewindebohrer: Hat einen langen Vorlauf mit etwa 8 bis 10 Fäden, die schrittweise geschnitten werden. Er startet leicht und zentriert gut. Am besten für das Starten von Löchern von Hand oder für weiche Materialien.

- Zapfhahn: Hat eine mittellange Fase mit 3 bis 5 Gewindegängen. Es ist der häufigste Typ und bietet ein Gleichgewicht zwischen einfachem Start und tiefem Gewindeschneiden.

- Bottoming Tap: Hat fast keinen Vorlauf, nur 1 bis 1,5 Gewindegänge. Es ist für das Einfädeln an der Unterseite von Sacklöcher. Wird in der Regel zuletzt verwendet, nachdem ein Kegel- oder Gewindebohrer das Gewinde beginnt.

Gewindebohrer-Materialien und Beschichtungen für verschiedene Werkstücke

Das Grundmaterial und die Beschichtung des Wasserhahns beeinflussen Leistung, Verschleiß und Haltbarkeit. Hier ein Blick auf die gängige Auswahl:

- Hochgeschwindigkeitsstahl (HSS): Erschwinglich und gut geeignet für den allgemeinen Gebrauch auf weichen bis mittleren Metallen wie Aluminium, Messing oder Baustahl.

- Kobaltstahl: Härter als HSS. Besser für härtere Materialien wie rostfreien Stahl oder Gusseisen. Hält länger unter Hitze und Belastung.

- Hartmetall: Sehr hart und verschleißfest. Am besten geeignet für starre Aufbauten und Hochgeschwindigkeitsgewindeschneiden von abrasiven oder zähen Materialien. Außerdem ist es spröde und eignet sich daher nicht für das Gewindeschneiden von Hand.

Gemeinsame Beschichtungen:

- TiN (Titanium Nitride): Reduziert den Verschleiß, verringert die Reibung und verlängert die Lebensdauer des Gewindebohrers.

- TiCN (Titanium Carbonitride): Stärker und hitzebeständiger als TiN.

- TiAlN (Titan-Aluminium-Nitrid): Hervorragend geeignet für Hochgeschwindigkeits- und Trockengewindeschneiden von zähen Legierungen.

Gewindebohrerhalter, Spannfutter und Adapter

Gewindebohrerhalter halten den Gewindebohrer in der richtigen Ausrichtung und ermöglichen eine reibungslose Drehung. Die Art des Halters wirkt sich auf die Genauigkeit, die Lebensdauer des Werkzeugs und die Sicherheit aus.

- Starre Gewindebohrerhalter: Einsatz in Maschinen mit synchronisiertem Vorschub. Ideal für CNC-Gewindebohren. Bietet eine genaue Kontrolle über Tiefe und Ausrichtung.

- Schwimmende Wasserhahnhalter: Leichte Bewegung zulassen. Verhindert den Bruch des Gewindebohrers bei falscher Ausrichtung. Nützlich bei manuellen oder älteren Maschinen.

- Schnellwechsel-Gewindeschneidfutter: Sparen Sie Zeit beim Einrichten oder bei mehrteiligen Aufträgen. Reduzieren Sie Ausfallzeiten in der Produktion.

Vorbereiten des Gewindeschneidens

Gutes Gewindeschneiden beginnt, bevor der Gewindebohrer das Teil überhaupt berührt. Die richtige Planung und Vorbereitung machen das Gewindeschneiden einfacher, sicherer und genauer. In diesem Abschnitt geht es um die Auswahl der richtigen Größen und die richtige Vorbereitung.

Auswahl der richtigen Gewindebohrergröße und Bohrergröße

Vor dem Gewindeschneiden müssen Sie die Größe des Gewindeschneiders an das gewünschte Gewinde anpassen. Wählen Sie dann die richtige Bohrergröße, um das Loch zu bohren.

Die Größe des Gewindeschneiders richtet sich nach der Schraube oder dem Bolzen, der in das Loch eingesetzt wird. Zum Beispiel wird ein ¼"-20 UNC-Gewindebohrer für eine ¼"-Schraube mit 20 Gewinden pro Zoll verwendet.

Jeder Gewindebohrer benötigt eine bestimmte Bohrergröße. Wenn das Loch zu klein ist, kann der Gewindebohrer brechen. Wenn es zu groß ist, greifen die Gewinde nicht gut.

Diagramme gibt es viele, aber hier sind zwei gängige Beispiele:

- ¼"-20 UNC braucht eine Bohrer #7 (0.201″)

- M6 × 1.0 braucht eine 5,0 mm Bohrer.

Prüfen Sie immer den Gewindebohrertyp und das Material, bevor Sie die endgültige Bohrergröße festlegen.

Berechnung der Gewindebohrergröße anhand der Gewindespezifikation

Sie können die Größe des Gewindebohrers auch berechnen, wenn Sie keine Tabelle zur Hand haben. So geht's:

Für metrische Gewinde:

- Bohrergröße = Hauptdurchmesser - Gewindesteigung

- Beispiel: M10 × 1,5 → 10 - 1,5 = 8,5 mm Bohrer

Für Zollgewinde:

- Bohrergröße = Hauptdurchmesser - (1 ÷ Gewinde pro Zoll)

- Beispiel: ½"-13 → 0,5 - (1 ÷ 13) = 0,423″ Bohrer

Dies ergibt einen Gewindeeingriff von etwa 75%, was für die meisten Anwendungen ausreichend ist.

Für harte Materialien oder schwierige Gewindebohrer etwas größer wählen. Kleiner nur dann, wenn maximale Festigkeit erforderlich ist und das Anzugsmoment keine Rolle spielt.

Werkstückvorbereitung und Bohrungsausrichtung

Saubere, präzise Löcher machen das Anbohren reibungsloser und sicherer.

- Entgraten Sie das Loch um scharfe Kanten zu entfernen.

- Fasen der Öffnung leicht. So kann der Wasserhahn gerade starten.

- Lochtiefe prüfen für Sacklöcher. Lassen Sie genügend Platz für die Gewindebohrerspitze und die Späne.

- Ausrichten des Wasserhahns mit der Lochmitte. Eine falsche Ausrichtung kann zum Bruch des Gewindebohrers oder zum Ausreißen des Gewindes führen.

Beginnen Sie den Wasserhahn mit leichtem Druck und drehen Sie ihn langsam, wenn Sie von Hand klopfen. Halten Sie ihn rechtwinklig zur Oberfläche. Beim maschinellen Gewindeschneiden überprüfen Sie die Ausrichtung der Spindel, bevor Sie beginnen.

Schritt-für-Schritt-Verfahren zum Gewindeschneiden

Jeder Schritt im Gewindeschneidprozess ist wichtig. Übereilte oder übersprungene Schritte können zu gebrochenen Gewindebohrern, schlechten Gewinden oder verschrotteten Teilen führen. Hier erfahren Sie, wie Sie es richtig machen, von Anfang bis Ende.

Markierung und Bohren des Lochs

Beginnen Sie damit, die Stelle, an der das Loch gebohrt werden soll, deutlich zu markieren. Verwenden Sie einen Körner, um den Bohrer zu führen. Dadurch wird verhindert, dass der Bohrer verrutscht, insbesondere auf harten oder glatten Oberflächen.

Wählen Sie den richtigen Bohrer für Ihren Gewindebohrer. Verwenden Sie eine Bohrmaschine oder eine CNC-Maschine, um die beste Genauigkeit zu erzielen. Wenn Sie von Hand bohren, halten Sie den Bohrer gerade und üben Sie gleichmäßigen Druck aus.

Bohren Sie auf die richtige Tiefe. Achten Sie bei Sacklöchern darauf, dass unten extra Platz für Späne und die Spitze des Gewindebohrers ist. Reinigen Sie nach dem Bohren das Loch. Entfernen Sie alle Grate oder losen Späne, die den Gewindebohrer behindern könnten.

Ausrichten und Starten des Wasserhahns

Setzen Sie den Wasserhahn vorsichtig in das Loch ein. Vergewissern Sie sich, dass er genau senkrecht ist (oder in einer Linie mit dem Loch, wenn er abgewinkelt ist).

Verwenden Sie beim manuellen Gewindeschneiden eine Gewindebohrerführung oder einen Winkel, um die Ausrichtung zu überprüfen. Üben Sie leichten Druck aus und drehen Sie den Gewindebohrer zunächst langsam. Er sollte von selbst zu schneiden beginnen.

Hören Sie auf, wenn Sie das Gefühl haben, dass der Gewindeschneider sofort zu stark drückt. Überprüfen Sie die Lochgröße oder versuchen Sie es mit einem Kegelgewindebohrer, um den Start zu erleichtern.

Vorrücken, Clearing von Chips und Aufrechterhaltung der Genauigkeit

Sobald der Gewindebohrer eingerastet ist, drehen Sie langsam und gleichmäßig weiter. Beim Handgewindebohren drehen Sie etwa eine halbe Umdrehung vorwärts und dann eine Vierteldrehung zurück. Dies hilft, Späne zu brechen und zu entfernen.

Verwenden Sie Schneidflüssigkeit, um die Reibung zu verringern und die Lebensdauer des Werkzeugs zu verlängern. Außerdem sorgt sie dafür, dass die Gewinde glatt und sauber bleiben. Prüfen Sie immer wieder, ob der Gewindebohrer richtig ausgerichtet ist. Schon eine leichte Neigung kann zu einem schiefen Gewinde oder zum Bruch des Gewindebohrers führen.

Achten Sie beim maschinellen Gewindeschneiden darauf, dass die Vorschubgeschwindigkeit der Gewindesteigung entspricht. Verwenden Sie geeignete Werkzeughalter, um die Geradheit zu erhalten.

Breaking the Chip und Vermeidung von Jamming

Verwenden Sie die Methode der Rückwärtsdrehung (halbe Drehung vorwärts, viertel Drehung zurück), um Späne zu brechen, wenn Sie von Hand klopfen.

Beim maschinellen Gewindeschneiden kann das Peck Tapping helfen. Das bedeutet, dass der Gewindebohrer nach einigen Umdrehungen zurückgezogen wird, um die Späne zu beseitigen, bevor man weitermacht.

Spanbildung ist bei Gewindeformern kein Problem, ein hohes Drehmoment hingegen schon. Verwenden Sie ausreichend Schmiermittel und die richtigen Maschineneinstellungen, um ein Abwürgen zu vermeiden.

Faktoren, die die Garnqualität beeinflussen

Für ein gutes Gewinde braucht man mehr als nur einen scharfen Gewindeschneider. Viele Variablen beeinflussen, wie sauber, stark und gleichmäßig die Gewinde ausfallen. Schauen wir uns die wichtigsten davon an.

Materialeigenschaften und Härte

Manche Metalle lassen sich leichter anzapfen als andere.

- Weiche Materialien wie Aluminium und Messing lassen sich leicht zapfen, können aber reißen, wenn der Zapfhahn stumpf ist.

- Härtere Materialien wie Edelstahl, Titan oder Werkzeugstähle erfordern ein höheres Drehmoment und verschleißen die Gewindebohrer schneller.

- Spröde Materialien wie Gusseisen erzeugen feine Späne, können aber unter Belastung reißen.

Hohe Härte erhöht den Werkzeugverschleiß. Geringe Duktilität erhöht die Gefahr von Ausbrüchen oder schlechter Gewindeform. Wählen Sie den Gewindebohrertyp und die Beschichtung immer passend zum zu schneidenden Material.

Beachten Sie auch, dass wärmebehandelte Teile schwieriger zu gewinden sind. Vorbohren vor der Wärmebehandlung kann für diese Teile eine bessere Wahl sein.

Gewindebohrergeometrie und Schneidenbeschaffenheit

Die Form des Gewindeschneiders und der Zustand seiner Schneiden spielen eine große Rolle.

- Gewindebohrer mit Spiralnuten helfen, Späne aus Sacklöchern zu entfernen.

- Gerade Nuten eignen sich gut für Durchgangslöcher und kurze Schnitte.

- Spiralförmige Gewindeschneider schieben die Späne nach vorne und eignen sich hervorragend für das maschinelle Gewindeschneiden in Bohrungen.

Abgenutzte Gewindebohrer führen zu schlechten Gewinden, hohem Drehmoment und Bruchgefahr. Stumpfe Schneidkanten verschmieren das Material, anstatt es sauber abzuscheren.

Überprüfen Sie Gewindebohrer häufig, insbesondere bei Produktionsläufen. Ersetzen Sie sie bei den ersten Anzeichen von Verschleiß oder rauer Gewindeoberfläche.

Kühlmittel, Schmierung und Späneabsaugung

Die Schmierung hilft, die Hitze zu kontrollieren und die Reibung zu verringern. Außerdem werden die Gewinde sauberer und die Lebensdauer der Gewindebohrer verlängert.

- Verwenden Sie Schneidöl für das Anzapfen von Hand oder für kleine Chargen.

- Verwenden Sie synthetische oder wasserlösliche Kühlmittel für CNC- oder Hochgeschwindigkeitsgewindebohrer.

- Tragen Sie genug Flüssigkeit auf, um den Wasserhahn zu beschichten und die Späne herauszuspülen.

Genauso wichtig ist die Späneentfernung. In der Bohrung verbliebene Späne können die Spannuten verstopfen, den Gewindebohrer blockieren oder das Gewinde beschädigen. Verwenden Sie bei Bedarf Druckluft oder einen Gewindebohrer mit Spankontrollfunktion.

Bei tiefen Löchern oder Sacklöchern sollten Sie den Gewindebohrer in regelmäßigen Abständen zurückdrehen oder einen Gewindebohrer mit Spiralnut verwenden, der für die Spanabfuhr ausgelegt ist.

Häufige Probleme beim Gewindeschneiden

Selbst bei guter Planung kann das Gewindeschneiden schief gehen. Probleme mit dem Werkzeug, der Einrichtung oder dem Material äußern sich oft in Form von abgebrochenen Gewindebohrern oder schlechten Gewinden. Hier erfahren Sie, wie Sie die Probleme erkennen und welche Ursachen sie haben.

Bruch des Wasserhahns

Dies ist einer der frustrierendsten Misserfolge beim Zapfen.

Häufige Ursachen:

- Verwendung der falschen Bohrergröße (Loch zu klein)

- Zu schnelles Gewindeschneiden oder zu hohes Drehmoment

- Stumpfer oder abgenutzter Wasserhahn

- Schlechte Spanabfuhr

- Fehlausrichtung beim manuellen Klopfen

- Hartes Material ohne ausreichende Schmierung

Um dies zu vermeiden, sollten Sie stets den Zustand Ihres Gewindeschneiders überprüfen, die richtige Vorschubgeschwindigkeit verwenden und beim Gewindeschneiden von Hand häufig Späne brechen. Verwenden Sie Schwimmhalter oder Gewindebohrerführungen, um den seitlichen Druck zu verringern.

Übergroße oder übergroße Gewinde

Zu lockere oder zu enge Gewinde können Passungsprobleme verursachen und die Baugruppe schwächen.

Überdimensionierte Fäden resultieren oft aus:

- Verwendung des falschen Bohrers (zu groß)

- Abgenutzter Wasserhahn

- Übermäßiger Verschleiß des Gewindebohrers an den Schneidkanten

Unterdimensionierte Gewinde kann passieren durch:

- Zu kleiner Bohrer

- Ein Formgewindebohrer wird ohne die richtige Lochgröße verwendet

- Falsche Gewindesteigung oder falscher Gewindebohrer

Prüfen Sie die Lochgröße immer mit einer Lehre und bestätigen Sie die Spezifikationen des Gewindebohrers, bevor Sie beginnen.

Kreuzverschraubung und Fluchtungsfehler

Ein Quergewinde entsteht, wenn der Gewindebohrer schräg in das Loch eintritt. Dies führt zu beschädigten Gewinden und schwachen Verbindungen.

Ursachen:

- Anzapfen ohne korrekte Ausrichtung

- Ansetzen des Gewindeschneiders ohne Anschrägung

- Keine Gewindebohrerführung oder kein Vierkant verwenden

Verwenden Sie einen Klotz oder eine Führung, um den Gewindeschneider während der ersten paar Umdrehungen beim Handgewindebohren gerade zu halten. Achten Sie beim maschinellen Gewindeschneiden darauf, dass die Spindel rechtwinklig zur Bohrungsoberfläche steht.

Schlechte Oberflächengüte oder Gratbildung

Raue Gewinde oder übermäßige Grate verringern die Festigkeit des Gewindes und erschweren die Montage.

Dies kann aus folgenden Gründen geschehen:

- Abgenutzter Gewindebohrer oder abgebrochene Schneidkante

- Falsche Gewindebohrerbeschichtung oder falsches Material für die Aufgabe

- Mangelnde Schmierung

- Hochgeschwindigkeitsgewindeschneiden ohne angemessene Spanabfuhr

Verwenden Sie scharfe Gewindeschneider, tragen Sie ausreichend Kühlmittel auf, und reinigen und prüfen Sie die Gewinde nach dem Gewindeschneiden. Bei Bedarf kann das Loch durch schnelles Entgraten mit einem Senker gereinigt werden.

Lösungen und Best Practices

Um Probleme beim Gewindeschneiden zu verringern und die Gewindequalität zu verbessern, sollten Sie bewährte Methoden anwenden. Diese bewährten Verfahren helfen, Werkzeugverschleiß zu vermeiden, die Konsistenz zu erhöhen und den Ausschuss zu reduzieren.

Auswahl der richtigen Gewindebohrer- und Bohrergröße

Stimmen Sie die Bohrergröße immer auf den Gewindebohrer und die Gewindenorm ab. Verwenden Sie Gewindebohrer-Tabellen oder führen Sie eine Schnellberechnung anhand der Gewindesteigung durch.

- Ein zu kleines Loch führt zu gebrochenen Wasserhähnen.

- Ein zu großes Loch führt zu schwachen Gewinden.

Wenn Sie einen Formgewindebohrer verwenden, sollten Sie noch vorsichtiger mit der Lochgröße sein. Beim Formgewindeschneiden kommt es auf die Materialverdrängung an, nicht auf die Spanabfuhr.

Prüfen Sie die Werkzeugmarkierungen und bestätigen Sie sie mit einem Messschieber oder einer Lehre, wenn Sie unsicher sind. Raten Sie nicht.

Richtige Steuerung von Geschwindigkeit, Vorschub und Tiefe

Verwenden Sie die richtige Schnittgeschwindigkeit für das Material. Zu schnell erhöht sich die Hitze. Eine zu langsame Geschwindigkeit führt zu rauen Gewinden.

Zum Beispiel:

- Aluminium: hohe Geschwindigkeit, niedriges Drehmoment

- Edelstahl: niedrigere Drehzahl, mehr Drehmoment

Stellen Sie bei CNC-Maschinen die richtige Drehzahl und den richtigen Vorschub entsprechend der Gewindesteigung ein. Beim starren Gewindeschneiden müssen Spindel und Vorschub synchronisiert bleiben.

Vermeiden Sie Überfütterung. Gehen Sie gerade tief genug für die volle Gewindelänge und hören Sie dann auf. Berücksichtigen Sie bei Sacklöchern den Spanraum am Boden.

Schmierungstechniken für verschiedene Materialien

Verwenden Sie Schneidflüssigkeit, um die Reibung zu verringern, das Werkzeug zu kühlen und die Späne zu entfernen.

- Aluminium: Leichtes Schneidöl oder Kühlmittelnebel verwenden

- Stahl und Edelstahl: Schneideöle auf Schwefelbasis oder Hochdrucköle verwenden

- Messing oder Gusseisen: Normalerweise trocken, aber leichtes Öl kann die Lebensdauer des Hahns verlängern

Tragen Sie die Flüssigkeit direkt auf den Wasserhahn auf, nicht nur auf das Loch. Bei manueller Bearbeitung für jede Bohrung erneut auftragen. Verwenden Sie bei CNC-Einrichtungen Flut- oder Durchfluss-Kühlmittel, falls verfügbar.

Regelmäßige Inspektion und Wartung von Werkzeugen

Überprüfen Sie die Gewindebohrer regelmäßig auf Anzeichen von Verschleiß, Ausbrüchen oder Stumpfheit. Abgenutzte Gewindebohrer erzeugen raue Gewinde und erhöhen das Risiko von Brüchen. Reinigen Sie Gewindebohrer nach dem Gebrauch. Entfernen Sie Späne, die in den Rillen stecken. Bewahren Sie sie in beschrifteten Haltern auf, um Verwechslungen zu vermeiden und die Schneiden zu schützen.

Ersetzen Sie Gewindebohrer nach der Anzahl der Gewinde, nicht nur nach dem Gefühl. Verfolgen Sie in der Produktion die Werkzeugstandzeit, um unerwartete Ausfälle zu vermeiden. Prüfen Sie Gewindeteile immer mit Lehren, um die Qualität zu bestätigen. Erkennen Sie Probleme frühzeitig, bevor sie weitere Teile betreffen.

Schlussfolgerung

Das Gewindeschneiden ist ein wichtiger Schritt in der Präzisionsbearbeitung. Von der Wahl der richtigen Gewindebohrer- und Bohrergröße bis hin zur Kontrolle von Geschwindigkeit, Vorschub und Schmierung - jedes Detail beeinflusst die endgültige Gewindequalität. Eine gute Vorbereitung, saubere Technik und Werkzeuge helfen, Bruch, Fehlausrichtung und schlechte Gewinde zu vermeiden.

Benötigen Sie kundenspezifische Gewindeteile aus Metall für Ihr nächstes Projekt? Wir bieten CNC-Gewindeschneiden, manuelles Gewindeschneiden und vollständige Metallverarbeitung, um Ihre Designvorgaben zu erfüllen. Bitte senden Sie uns Ihre Zeichnungen um noch heute ein schnelles und genaues Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.