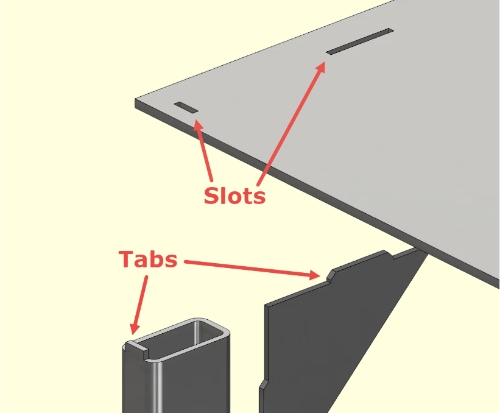

Schlitze und Laschen sind heute eine der zuverlässigsten Methoden, um Blechteile zusammenzufügen. Diese kleinen, ineinander greifenden Merkmale führen jedes Teil in die richtige Position. Sie reduzieren manuelle Anpassungen und helfen den Teams, eine gleichbleibende Qualität zu gewährleisten. Wenn Ingenieure sie gut konstruieren, verkürzen sie die Montagezeit, unterstützen reibungslose Arbeitsabläufe und machen spezielle Vorrichtungen überflüssig.

In diesem Artikel wird erläutert, warum diese Merkmale wichtig sind und wie Ingenieure sie für die reale Produktion entwerfen können. Er vereint die Erfahrung aus der Werkstatt mit den digitalen Entwurfsschritten und ermöglicht es den Teams, Schlitze und Laschen zuverlässig hinzuzufügen.

Warum Schlitze und Nasen in der modernen Blechbearbeitung wichtig sind?

Schlitze und Laschen bestimmen, wie schnell, genau und stabil eine Baugruppe wird. Die folgenden Punkte verdeutlichen, warum sie einen so großen Einfluss auf die Produktionsabläufe haben.

Selbstbefestigung für schnellere Montage

Schlitze und Laschen ermöglichen es den Teilen, sich selbst zu positionieren, ohne dass schwere Klammern verwendet werden müssen. Das spart Zeit und erleichtert den Bedienern die frühe Montage. Viele Werkstätten stellen fest, dass sich die Rüstzeit um 30-50% verkürzt, wenn sie von der manuellen Ausrichtung auf das Design mit Nasen und Schlitzen umsteigen.

Verbesserte Ausrichtung und Reproduzierbarkeit

Die Laschen dienen als einfache Bezugspunkte und verhindern, dass sich Teile verschieben oder verdrehen. So passt jede Einheit zur nächsten. Gehäuse, Rahmen und Halterungen profitieren in hohem Maße davon, da eine bessere Ausrichtung gewährleistet, dass die Türen gut passen und die Beschläge ausgerichtet sind.

Niedrigere Kosten für Werkzeuge und Vorrichtungen

Herkömmliche Vorrichtungen sind zeit- und kostenaufwendig in der Herstellung. Laschen und Schlitze platzieren die Fixierfunktion direkt im Teil. Dadurch werden viele kundenspezifische Vorrichtungen überflüssig, insbesondere bei kleinen oder mittleren Serien. Außerdem sind Änderungen einfacher, da die Ausrichtung vom Design und nicht von der Vorrichtung übernommen wird.

Bessere Kontrolle beim Schweißen und Fügen

Beim Schweißen entsteht Hitze, die dazu führen kann, dass sich die Teile verformen. Mit Hilfe von Laschen können die Platten während des Abkühlens der Schweißnaht stabil gehalten werden. Dadurch wird der Verzug reduziert und der spätere Schleif- und Nachbearbeitungsaufwand verringert.

Grundlegende Gestaltungsprinzipien für wirksame Slots und Registerkarten

Eine kluge Auswahl des Designs sorgt dafür, dass diese Funktionen reibungslos funktionieren und zuverlässig sind. Die folgenden Richtlinien zeigen die wichtigsten Abmessungen und Platzierungsregeln, die zu berücksichtigen sind.

Auswahl der Abmessungen und Abstände

Der Freiraum bezieht sich auf den Abstand zwischen einem Tabulator und dem entsprechenden Schlitz. Laserschneiden erzeugt normalerweise einen Schnittspalt von 0,1-0,2 mm. Eine gute Regel ist, den Schlitz 0,1-0,3 mm breiter als die Lasche zu machen. Enge Passungen können sich nach Schweißen oder Beschichtung. Lose Passungen können dazu führen, dass sich Teile verschieben.

Richtlinien für die Platzierung und Anzahl der Registerkarten

Mehr Laschen bedeuten nicht immer eine bessere Ausrichtung. Zu viele Laschen können das Einsetzen erschweren und zu zusätzlicher Hitze an einer Stelle während des Schweißens führen. Ein 8-Zoll-Flansch benötigt in der Regel nur drei Laschen für eine stabile Abstützung. Eine in der Nähe jedes Endes und eine in der Mitte bieten eine angemessene Kontrolle.

Überlegungen zur Ausrichtung und Geometrie

Die Form von Laschen kann bei der Montage von Teilen helfen. Ingenieure ändern oft Abstände oder Formen, um eine falsche Montage zu verhindern. Diese einfache Methode funktioniert gut, wenn sich viele ähnliche Teile in der Werkstatt befinden. Abgerundete Ecken oder kleine Fasen helfen dem Bediener außerdem, die Laschen leichter in die Schlitze zu schieben.

Verwalten von Tabs in der Nähe von Biegungen und geformten Bereichen

Beim Biegen wird das Metall gedehnt und die Geometrie in der Nähe verändert. Laschen, die sich zu nahe an einer Biegung befinden, können sich nach dem Umformprozess verziehen oder falsch ausgerichtet werden. Ein sicherer Abstand ist 2-3 Materialstärken vom Biegebereich entfernt. Ingenieure sollten auch Folgendes berücksichtigen Biegezugabe und Rückfederung wenn sich ein Schlitz an einem Teil und eine Lasche an einem anderen befindet.

Überlegungen zu CAD und digitalem Design

Die digitale Modellierung hat einen erheblichen Einfluss darauf, wie sich Laschen und Schlitze in der realen Fertigung verhalten. In den folgenden Abschnitten werden die Einstellungen und Anpassungen erläutert, die Designer frühzeitig vornehmen sollten.

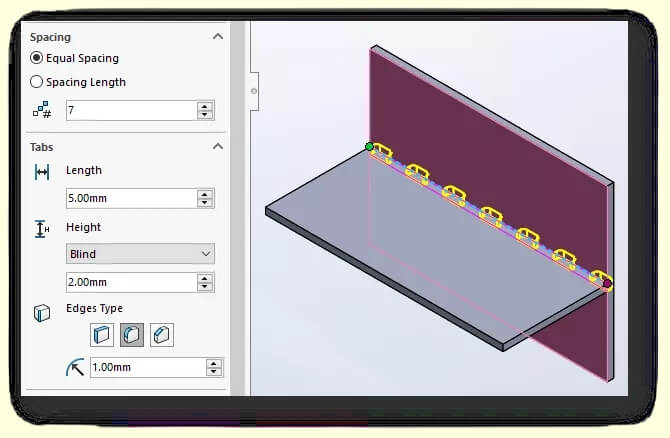

Verwendung integrierter Registerkarten- und Schlitzfunktionen in CAD-Software

Moderne CAD-Werkzeuge geben Ingenieuren einfache Steuerelemente für die Erstellung von Laschen und Schlitzen an die Hand. Mit diesen Werkzeugen können die Ingenieure die Länge der Laschen, die Breite des Schlitzes, den Abstand und den Eckenstil festlegen. Das Modell wird automatisch aktualisiert, wenn der Entwurf geändert wird, sodass die Merkmale konsistent bleiben. Dies reduziert den Bedarf an manuellen Skizzen und hilft den Konstrukteuren, häufige Fehler zu vermeiden.

CAD-Vorschautools zeigen auch, wie die Teile vor dem Schneiden passen. Dies hilft den Teams, Ausrichtungsprobleme frühzeitig zu erkennen und Probleme in der Fertigung zu vermeiden.

Buchhaltung für Biegen und Umformen

Das Biegen verändert die Form des Metalls in der Nähe der Biegelinie. Die Biegung kann den Bereich um eine Lasche oder einen Schlitz dehnen oder verschieben. Wenn eine Lasche zu nahe an einer Biegung sitzt, kann sie sich verformen oder aus ihrer Position verschieben. Eine einfache Regel lautet, dass Laschen 2-3 Materialstärken von Biegungen entfernt sein sollten.

Ingenieure müssen auch über Biegetoleranz und Rückfederung nachdenken. Eine kleine Winkeländerung nach der Umformung kann dazu führen, dass die Lasche schwieriger einzufügen ist oder dass sich die Teile an der falschen Stelle treffen.

Anpassungen für Beschichtungen und Ausrüstungen

Beschichtungen erhöhen die Dicke sowohl der Lasche als auch des Schlitzes. Die Pulverbeschichtung kann 60-90 μm pro Seite hinzufügen, während die Eloxierung oft 10-25 μm hinzufügt. Diese zusätzliche Dicke wirkt sich auf die Passform aus. Wenn Ingenieure die Größe des Schlitzes ohne Berücksichtigung der Beschichtungen festlegen, kann es sein, dass die Lasche nach der Fertigstellung überhaupt nicht mehr passt.

Konstrukteure können dies beheben, indem sie den Schlitz etwas breiter machen, den Bereich während der Beschichtung abdecken oder die Teile vor der Beschichtung zusammenbauen. Bei Gehäusen wird häufig die Methode "erst montieren, dann beschichten" angewandt, um Toleranzprobleme zu vermeiden.

Einbindung der Fehlersicherung in das CAD-Modell

Die Laschen müssen nicht identisch sein. Ingenieure verwenden oft unterschiedliche Formen oder Abstände, um zu verhindern, dass ein Teil falsch montiert wird. Dieser Ansatz sorgt für eine reibungslose Produktion, da die Bediener keine Zeit damit verschwenden, Ausrichtungsfehler zu korrigieren.

Herstellungsfaktoren, die die Leistung von Nuten und Laschen beeinflussen

Schneiden, Formen und Schweißen verändern das Zusammenspiel dieser Merkmale. In den folgenden Punkten werden die wichtigsten Produktionsvariablen, die sich auf Passform und Stabilität auswirken, aufgeschlüsselt.

Laserschneiden, Stanzen und Toleranzverhalten

Das Laserschneiden ist die gängigste Methode zur Herstellung von Schlitzen und Laschen. Dabei wird in der Regel eine Schnittfuge mit einer Breite von 0,1 bis 0,2 mm erzeugt. Das Stanzen kann eine leicht verjüngte Kante erzeugen oder andere Toleranzen einführen. Diese kleinen Unterschiede wirken sich auf die Dichtigkeit der endgültigen Passung aus.

Die meisten Ingenieure fügen dem Schlitz 0,1-0,3 mm zusätzliches Spiel hinzu, um die Montage zu erleichtern. Dadurch bleibt die Verbindung stabil, ohne dass die Passung zu locker wird.

Materialspezifische Überlegungen

Jedes Metall reagiert anders auf Schneiden, Biegen und Hitze. Baustahl verhält sich vorhersehbar und behält beim Schweißen eine stabile Form. Rostfreier Stahl hat mehr Rückfederung, so dass sich die Positionen der Laschen leicht verschieben können. Aluminium lässt sich schneller schneiden und nimmt schnell Wärme auf, was eine breitere Schnittfuge verursacht. In vielen Fällen benötigen Aluminiumnuten etwas mehr Spielraum, um ein Verklemmen zu vermeiden.

Ingenieure sollten die Länge der Laschen und die Breite der Schlitze an das Material anpassen, um eine sichere Montage zu gewährleisten.

Schweißaufprall und Wärmeverformung

Beim Schweißen entsteht Wärme, die dazu führen kann, dass sich Teile aus ihrer Position verschieben. Ein gut durchdachtes Laschen- und Schlitzdesign verteilt die Last und minimiert die Bewegung während des Abkühlens: kürzere Schweißnähte, versetzte Schweißnähte und eine ausgewogene Platzierung der Laschen tragen zur Kontrolle der Verformung bei.

Wenn die Konstruktion lange Schweißnähte umfasst, können die Ingenieure die Wärmeentwicklung reduzieren, indem sie die Anzahl der Laschen verringern oder kleine Entlastungsmerkmale hinzufügen. Bessere Wärmekontrolle bedeutet weniger Nacharbeit und konsistentere Baugruppen.

Anwendungen für gängige Blechprodukte

Laschen und Schlitze verbessern die Montage bei vielen Produkttypen und Strukturen. In den folgenden Abschnitten wird beschrieben, wo sie die größten Vorteile bieten.

Gehäuse und Schaltschränke

Gehäuse mehrere Paneele verwenden, die genau ausgerichtet werden müssen. Laschen und Schlitze sorgen dafür, dass jede Wand vor dem Schweißen oder Befestigen gerade sitzt. Dadurch bleiben die Türen ausgerichtet, die Beschläge zentriert und die Öffnungen rechtwinklig. Diese Vorteile machen Laschen und Schlitze sehr nützlich für Schaltkästen, Telekommunikationsschränke und Gehäuse.

Klammern, Rahmen und strukturelle Stützen

Rahmen und Tragwerke brauchen eine stabile Geometrie. Die Laschen verhindern, dass sich die Platten beim Schweißen verdrehen, und helfen dem Rahmen, seine Form zu behalten. Das Ergebnis sind stabilere und gleichmäßigere Teile.

Hochvolumige Produktionsbaugruppen

Bei der Produktion hoher Stückzahlen ist Wiederholbarkeit wichtig. Laschen und Schlitze führen die Teile an ihren Platz, auch wenn neue Bediener an der Linie arbeiten. Dies reduziert die Einarbeitungszeit und sorgt für konstante Zykluszeiten. Geringere Fehlerquoten und eine besser vorhersehbare Montage bringen echte Kostenvorteile in großem Maßstab.

Einschränkungen und wann Tabs und Slots nicht verwendet werden sollten

Manche Projekte erfordern engere Toleranzen oder sauberere Oberflächen, als dies mit Laschen möglich ist. Die folgenden Punkte helfen Ihnen zu beurteilen, wann andere Verbindungsmethoden besser geeignet sind.

Oberflächen mit hohem Erscheinungsbild

Einige Produkte erfordern perfekte Außenflächen. Sichtbare Laschen können selbst nach dem Schleifen und Beschichten kleine Spuren hinterlassen. Für diese Teile verlegen die Ingenieure die Laschen oft in verdeckte Bereiche oder verwenden interne Ausrichtungsrippen.

Baugruppen mit engsten Toleranzen

Manche Baugruppen müssen genau passen. Wenn die Toleranzen enger sein müssen als ±0,1 mmsind lasergeschnittene Merkmale möglicherweise nicht ausreichend. In diesen Fällen sind gefräste Passstifte oder Präzisionsvorrichtungen möglicherweise besser geeignet.

Teile, die häufig gewartet oder demontiert werden müssen

Einige Baugruppen müssen zur Wartung geöffnet und geschlossen werden. Geschweißte oder festsitzende Laschen machen die Demontage langsam und schwierig. Bei Systemen, die häufig geöffnet werden müssen, werden stattdessen Schrauben, PEM-Befestigungen oder modulare Halterungen verwendet.

Entscheidung über die Verwendung von Registerkarten und Steckplätzen

Nuten und Laschen sind für viele Baugruppen gut geeignet, aber sie sind nicht unbedingt die beste Wahl für jedes Projekt. Ingenieure müssen prüfen, wie die Teile konstruiert werden sollen, wie die Oberflächen aussehen sollen und wie viel Toleranz die Konstruktion zulässt. Diese Punkte helfen Ingenieuren, frühzeitig fundierte Entscheidungen zu treffen und spätere Umkonstruktionen zu vermeiden.

Projekte mit mehreren Platten, geschweißten Strukturen oder mittleren Produktionsmengen profitieren am meisten von Laschen- und Schlitzkonstruktionen. Teile mit strengen kosmetischen Anforderungen oder extrem engen Toleranzen erfordern möglicherweise eine andere Verbindungsmethode.

Entscheiden, ob Schlitze und Registerkarten zu Ihrem Projekt passen

Ein strukturierter Ansatz macht die Wahl klarer und reduziert das Designrisiko. Die folgenden Schritte führen Sie durch die Bewertung von Passform, Materialien, Volumen und Endbearbeitungsanforderungen.

Schritt 1: Definieren Sie die Montagemethode

Die Ingenieure sollten zunächst prüfen, ob die Teile geschweißt, genietet oder befestigt werden sollen. Geschweißte Baugruppen profitieren am meisten von Laschen, da sie Wärmebewegungen widerstehen können. Bei genieteten oder geschraubten Bauteilen geht es in erster Linie um die Ausrichtung der Laschen und nicht um die Festigkeit.

Schritt 2: Bewertung der Anforderungen an Oberfläche und Erscheinungsbild

Die Ingenieure sollten prüfen, ob das Teil sichtbare Oberflächen aufweist. Die Laschen können nach dem Schweißen und der Endbearbeitung kleinere Spuren hinterlassen. Wenn das Projekt eine saubere Oberfläche benötigt, können die Ingenieure die Laschen an verdeckte Flansche oder interne Bereiche verlegen.

Schritt 3: Beschichtung und Toleranzstapelung berücksichtigen

Beschichtungen erhöhen die Dicke und können die Passung zwischen einer Lasche und ihrem Schlitz verändern. Sowohl die Pulverbeschichtung als auch die Eloxierung erhöhen die Abmessungen. Ingenieure sollten die Schlitzbreite anpassen, Abdeckungen planen oder die Teile vor der Beschichtung zusammenbauen, um Störungen zu vermeiden.

Schritt 4: Bewertung von Produktionsvolumen und Kostenstruktur

Projekte mit geringem und mittlerem Volumen profitieren von integrierten Lokalisierungsfunktionen, da sie den Bedarf an Vorrichtungen reduzieren. Programme mit hohen Stückzahlen gewinnen ebenfalls an Wert, da die Registerkarten neuen Bedienern helfen, Teile schneller zu montieren. Registerkarten helfen, die Zykluszeiten konstant zu halten und die Fehlerquote zu senken.

Schritt 5: Bestätigen Sie das Verhalten des Materials beim Schneiden und Erhitzen

Die Art des verwendeten Metalls beeinflusst das Verhalten von Laschen und Schlitzen. Rostfreier Stahl kann sich nach dem Biegen verschieben. Bei Aluminium ist unter Umständen mehr Spielraum erforderlich, da die Schnittfuge des Lasers oft breiter ist. Ingenieure sollten die Werte für den Freiraum so wählen, dass sie dem jeweiligen Material und dem Umformverfahren entsprechen.

Schritt 6: Prototyp, Passformprüfung und endgültige Festlegung der Abmessungen

Ein kleiner Prototyp hilft den Ingenieuren, die Länge der Laschen, die Schlitzbreite und das Schweißverhalten zu bestätigen. Bei einem Testlauf werden oft kleinere Probleme festgestellt, die sich leicht beheben lassen. Die meisten Anpassungen betreffen die Schlitzbreite, die Laschenlänge oder die Platzierung der Schweißnaht. Diese kleinen Änderungen können die Montageerfahrung erheblich verbessern.

Schlussfolgerung

Nuten und Laschen bieten Ingenieuren eine unkomplizierte Methode, um Teile auszurichten, die Genauigkeit zu verbessern und den Bedarf an Vorrichtungen zu minimieren. Wenn die Ingenieure die richtigen Abstände wählen, die Laschen genau positionieren und Beschichtungen und Materialien berücksichtigen, sind diese Merkmale für eine Vielzahl von Produkttypen geeignet. Sie ermöglichen eine schnellere Fertigung, weniger Fehler und konsistentere Ergebnisse.

Wenn Sie prüfen möchten, ob Ihr Entwurf produktionsreif ist, oder wenn Sie Hilfe bei der Feinabstimmung des Layouts von Registerkarten und Schlitzen benötigen, Sie können Ihre Zeichnungen mit unserem Ingenieurteam teilen. Wir können die Details überprüfen, potenzielle Risiken ermitteln und Verbesserungen vorschlagen, die den Montageprozess reibungsloser und einheitlicher gestalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.