Bei der Präzisionsumformung können selbst kleine Änderungen der Pressmethoden das Endergebnis beeinflussen. Viele Ingenieure haben die Qual der Wahl zwischen Einpunkt- und Mehrpunktpressen für ihre Servopressen. Jede Methode hat ihre eigenen Vorteile und Herausforderungen, insbesondere wenn Genauigkeit, Teilegröße und Werkzeugkosten eine Rolle spielen.

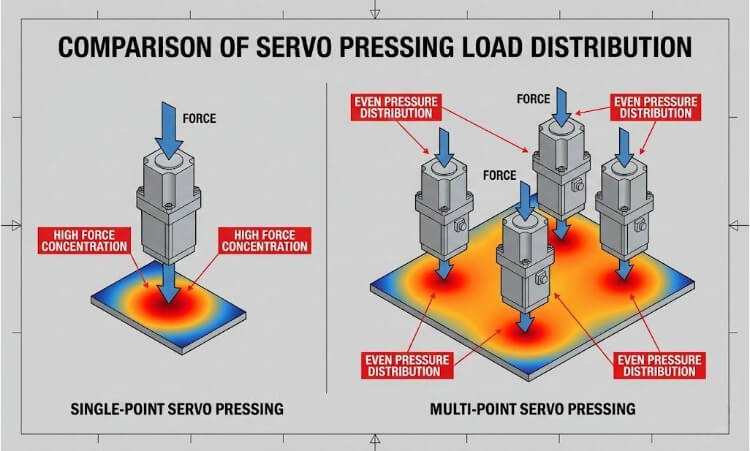

Beim Einpunktpressen wird mit einem Stempel oder Aktuator eine Kraft auf das Teil ausgeübt. Beim Mehrpunktpressen hingegen werden mehrere Aktuatoren verwendet, um die Kraft gleichmäßig zu verteilen. Das Einpunktpressen ist einfach und zuverlässig für kleine Teile. Das Mehrpunktpressen eignet sich besser für größere oder komplexere Formen, da es die Oberfläche flacher hält und Spannungen reduziert.

Mit beiden Methoden lassen sich präzise Teile herstellen, aber sie sind auf unterschiedliche Weise stark. Die beste Wahl hängt von Ihren Konstruktionsanforderungen, Toleranzzielen und Budgetprioritäten ab.

Grundlagen der Servopressensysteme

Servopressen verändern die Art und Weise, wie Ingenieure Kraft und Bewegung in der Präzisionsfertigung steuern. Im Gegensatz zu hydraulischen oder pneumatischen Maschinen, die einen konstanten Druck aufrechterhalten, wandeln Servopressen elektrische Energie mithilfe eines motorgetriebenen Systems in mechanische Kraft um. Dadurch erhalten Ingenieure die volle Kontrolle über Geschwindigkeit, Bewegung und Kraft in jeder Phase des Pressenzyklus.

Überblick über die Mechanismen der Servopressen

Eine Servopresse verwendet einen Servomotor, der mit einer Kugelumlaufspindel oder einer Kurbel verbunden ist, um den Stößel auf und ab zu bewegen. Die Rotation des Motors wird in eine gerade Bewegung umgewandelt und drückt das Werkzeug mit programmierbarer Genauigkeit gegen das Werkstück. Da der Motor nur arbeitet, wenn eine Bewegung stattfindet, wird im Leerlauf keine Energie verschwendet. Ingenieure können Bewegungsprofile mit verschiedenen Geschwindigkeiten einstellen - schnelle Annäherung, langsame Formung und kontrollierte Rückführung - um den Anforderungen an Material und Form gerecht zu werden.

Ingenieurtechnische Einblicke: Moderne kleine Servopressen können eine Positionsgenauigkeit von ±0,01 mm und eine Kraftwiederholbarkeit von ±1% erreichen. Mit dieser Präzision sind sie ideal für Aufgaben wie das Einstecken von Steckern, die Mikroumformung und die Montage von Sensorgehäusen, bei denen schon kleine Fehler zu Ausfällen führen können.

Kraft- und Verschiebungssteuerung

Servopressen arbeiten mit einem geschlossenen Regelkreis für gleichbleibende Ergebnisse. Kraftmesszellen messen die aufgebrachte Kraft, während Encoder die Stößelposition in Echtzeit verfolgen. Das Steuerungssystem passt das Drehmoment sofort an die eingestellte Kraft-Weg-Kurve an. Ingenieure können Grenzwerte programmieren - z. B. Stopp bei 3,2 mm Verschiebung oder Beibehaltung einer Kraft von 2,5 kN - um eine gleichmäßige Umformung oder Einbringung zu gewährleisten.

Jeder Pressenzyklus erzeugt eine Kraft-Weg-Kurve, die als digitale Aufzeichnung dieses Vorgangs dient. Ändert sich die Kurve, signalisiert dies möglichen Werkzeugverschleiß oder Materialschwankungen. Dadurch wird die Servopresse sowohl zu einem Umformwerkzeug als auch zu einem integrierten Qualitätskontrollsystem.

Die Rolle der Druckpunkte bei der Lastaufbringung

"Presspunkte" beschreiben die Art und Weise, wie die Maschine Kraft aufbringt - entweder durch einen Aktuator oder mehrere, die zusammenarbeiten.

- Ein-Punkt-Pressen verwendet einen Stempel, um die Kraft zu zentrieren. Es ist einfach, schnell und effektiv für kleine Teile oder konzentrierte Formbereiche.

- Mehrpunkt-Pressen verteilt die Kraft auf mehrere Aktuatoren. Jeder arbeitet unabhängig, bleibt aber synchronisiert und gleicht den Druck aus, um das Verbiegen oder Verziehen größerer oder komplexer Teile zu reduzieren.

| Parameter | Ein-Punkt-Pressen | Multi-Point-Pressen |

|---|---|---|

| Stellantriebe | Eine | Zwei oder mehr |

| Kraftverteilung | Zentralisiert | Gleichmäßig verteilt |

| Messgenauigkeit (typisch) | ±0,01 mm | ±0,02 mm über die Oberfläche |

| Rahmenspannung | Hoch in der Mitte | Ausgewogene |

| Am besten für | Kleine, symmetrische Teile | Große, flache oder unregelmäßige Oberflächen |

Single-Point-Pressing: Struktur und Funktion

Einpunkt-Servopressen sind die einfachste, aber genaueste Art von Umformsystemen. Sie verwenden einen Aktuator, der die Kraft über einen einzigen Stößel aufbringt, und eignen sich daher perfekt für Aufgaben, die Präzision, kompaktes Design und kurze Zykluszeiten erfordern.

Grundlegende Konfiguration

Eine Ein-Punkt-Servopresse besteht aus drei Hauptteilen:

- A Servomotor die ein Rotationsmoment erzeugt.

- A Kugelumlaufspindel oder Kurbelsystem die eine Drehung in eine geradlinige Bewegung umwandelt.

- A Stößelmontage die Kraft auf das Werkstück überträgt.

Bei jedem Vorgang folgt der Servomotor einer programmierten Bewegungskurve. Er bewegt sich zunächst schnell, wird in der Nähe des Kontakts langsamer und wendet dann genau die benötigte Kraft an. Die Rückmeldung von Encoder und Kraftmessdose stellt sicher, dass jeder Hub innerhalb enger Grenzen bleibt.

Leistungsvergleiche:

- Positionsgenauigkeit: ±0,01 mm

- Wiederholbarkeit der Kraft: ±1%

- Zyklusrate: 40-60 Hübe pro Minute (je nach Belastung)

Da nur ein Aktuator vorhanden ist, gibt es keine Synchronisationsprobleme. Dieser einfache Aufbau verbessert die Zuverlässigkeit und verkürzt die Installationszeit. Außerdem eignet er sich für saubere Umgebungen, da er weder Öl noch Druckluft benötigt.

Warum das wichtig ist: Das einachsige Design bietet Ingenieuren volle Kontrolle über Geschwindigkeit und Kraft bei geringerer Komplexität - ideal für automatisierte, schlanke Montagesysteme.

Typische Anwendungen

Ein-Punkt-Servopressen werden häufig dort eingesetzt, wo Präzision, Beständigkeit und Sauberkeit entscheidend sind.

Übliche Verwendungszwecke sind:

- Einpressmontage von Bolzen, Buchsen und Lagern.

- Einsetzen des Steckers in der Automobil-, PCB- und Sensorproduktion.

- Mikroverformung für Clips, Klammern oder Klemmen.

- Präzisionsabsteckung oder Nieten von kleinen Gehäusen oder Metallschalen.

Beispiel: In einer Automobilsensorlinie setzt eine 2 kN Einpunkt-Servopresse 20 Messingstifte pro Sekunde ein. Das System prüft jede Einsetzkurve und stößt jedes Teil aus, das mehr als 0,02 mm von der eingestellten Tiefe abweicht - das garantiert perfekte Baugruppen.

Vorteile und Beschränkungen

| Aspekt | Vorteile | Beschränkungen |

|---|---|---|

| Gestaltung | Kompakte und einfache Struktur | Nicht geeignet für große oder komplexe Teile |

| Betrieb | Schnelle Einrichtung, einfache Kalibrierung | Zentralisierte Last kann den Rahmen belasten |

| Kosten | Geringere Kosten und einfache Wartung | Weniger effektiv bei der Mehrzonenbildung |

| Leistung | Schnelle Reaktion, zuverlässige Präzision | Ungleichmäßige Kraft auf breiten Flächen |

Multi-Point-Pressen: Konzept und Betrieb

Beim Mehrpunkt-Servopressen wird die Präzisionssteuerung auf größere oder komplexere Teile ausgeweitet, indem mehrere synchronisierte Aktuatoren anstelle eines einzigen verwendet werden. Jeder Aktuator übt die Kraft an einem anderen Punkt aus und verteilt den Druck gleichmäßig über die Oberfläche. Dies reduziert die Biegung, vermeidet lokale Spannungen und sorgt für eine gleichmäßige Werkstückdicke oder Dichtungspressung.

Koordinierte Steuerung von mehreren Aktuatoren

Bei einer Mehrpunkt-Servopresse hat jeder Aktuator seinen eigenen Servoantrieb, kommuniziert aber mit einer gemeinsamen Steuerung. Das System synchronisiert Bewegung, Kraft und Position über alle Presspunkte in Echtzeit. Wenn ein Aktuator auf einen höheren Widerstand trifft, passen sich die anderen automatisch an, um die Kraft im Gleichgewicht zu halten.

Durch diese Koordination wird eine gleichmäßige Kraftverteilung innerhalb von ±2% erreicht, selbst bei breiten oder flexiblen Teilen. Die Steuerung aktualisiert die Daten alle 1-2 Millisekunden und stellt so sicher, dass jedes Stellglied sofort auf Rückmeldungen reagiert. Ingenieure können auch verschiedenen Punkten unterschiedliche Hub- oder Kraftziele zuweisen, so dass eine Presse mehrere Schritte, wie z. B. Spannen, Formen und Setzen, in einem einzigen Zyklus ausführen kann.

Beispiel: Bei der Montage von EV-Batteriemodulen bringt eine Vier-Punkt-Servopresse insgesamt 40 kN auf, die gleichmäßig mit 10 kN pro Aktor verteilt werden. Das System hält die Kompression der Dichtung innerhalb von ±0,03 mm über eine 300 mm breite Fläche aufrecht und gewährleistet eine gleichmäßige Abdichtung ohne Verformung.

Mechanische und elektronische Synchronisierung

Die Präzision von Mehrpunktsystemen hängt sowohl von der Konstruktion als auch von der Steuerungssoftware ab. Jeder Aktuator ist auf einem verstärkten Rahmen montiert, der sich nicht verbiegen oder verdrehen lässt. Kraftmesszellen und Encoder erfassen Daten in Echtzeit, während Synchronisationsalgorithmen Anpassungen innerhalb von Mikrosekunden vornehmen.

Bewegt sich ein Stellglied nur um 0,05 mm aus der Linie, verteilt die Steuerung die Last neu und berechnet das Drehmoment sofort neu. Dies verhindert ungleichmäßige Kräfte, Dichtungsspalten oder Werkzeugverschleiß. High-End-Pressen verfügen auch über thermische Kompensationssysteme, die kleine Ausdehnungen in großen Mehrachsenkonfigurationen korrigieren.

Warum das wichtig ist: Selbst ein Versatz von 0,05 mm kann zu einer Verformung des Teils oder einer ungleichmäßigen Verklebung führen. Die Echtzeitsynchronisation beseitigt diese Probleme und schützt die Qualität der Teile.

Anwendungsbeispiele

Mehrpunkt-Servopressen sind ideal, wenn Teilegröße, Geometrie oder Oberflächengenauigkeit die Grenzen von Einpunktpressen überschreiten.

Zu den üblichen Anwendungen gehören:

- Komprimierung von EV-Batteriepacks - gewährleistet eine gleichmäßige Abdichtung und Verklebung.

- Große PCB-Laminierung - sorgt für gleichmäßigen Druck, um Verformungen oder Lötrisse zu verhindern.

- Sensor und optische Baugruppe - sorgt mit sanftem Druck für eine präzise Ausrichtung.

- Mehrzonen-Umformwerkzeuge - ermöglicht gleichzeitige Arbeitsgänge zur Verkürzung der Zykluszeit.

| Anmeldung | Typische Kraft | Ebenheitstoleranz | Nutzen Sie |

|---|---|---|---|

| Abdichtung des Akkupakets | 30-50 kN insgesamt | ±0,03 mm | Gleichmäßiger Dichtungsdruck |

| Große PCB-Pressung | 5-10 kN | ±0,05 mm | Verhindert Biegen oder Heben |

| Kleben optischer Komponenten | <1 kN | ±0,01 mm | Hält die optische Ausrichtung stabil |

Technik zum Mitnehmen: Mehrpunkt-Servopressen ist mehr als das Hinzufügen von Aktoren - es geht um intelligente Koordination. Die verteilte Steuerung gewährleistet, dass jede Kontaktfläche die gleiche, messbare und wiederholbare Kraft erhält.

Vergleichende Analyse: Einpunkt- und Mehrpunktsysteme

Jedes System zeichnet sich durch unterschiedliche technische Bedingungen aus. Ein Vergleich von Leistung, Kosten und Flexibilität hilft, die beste Lösung für Ihre Produktionsziele zu finden.

Kraftverteilung und Genauigkeit

Bei einer Ein-Punkt-Presse wird die gesamte Kraft durch einen Stößel geleitet. Dies bietet eine hervorragende Kontrolle in einem kleinen Bereich, kann aber auf breiten oder unebenen Oberflächen Druckunterschiede erzeugen. Bei kompakten Teilen erreicht die Genauigkeit ±0,01 mm bei einer Kraftschwankung von ±5%.

Mehrpunktsysteme verteilen die Kraft durch mehrere Aktuatoren, die sich in Echtzeit anpassen. Durch ihre Synchronisierung bleiben Druck und Ebenheit bei großen oder unregelmäßigen Formen ausgeglichen. Fortschrittliche Systeme erreichen eine Gleichmäßigkeit der Kraft von ±2% und eine Ebenheitsabweichung von ±0,02 mm, selbst bei Oberflächen, die breiter als 300 mm sind.

Warum das wichtig ist: Ungleichmäßiger Druck kann zu Werkzeugverschleiß, Verformung der Teile oder uneinheitlicher Formgebung führen. Multi-Point-Systeme lösen dieses Problem durch kontinuierliche Rückmeldung und Korrektur.

Kosten und Komplexität der Ausrüstung

Ein-Punkt-Pressen sind einfacher und kostengünstiger. Sie umfassen einen Antrieb, einen Stößel und einen kompakten Rahmen. Typische Kosten liegen zwischen $4.000 und $15.000, je nach Tonnage und Steuerungsniveau.

Bei Mehrpunktpressen werden mehrere Aktuatoren, Antriebe und verstärkte Strukturen verwendet, was sowohl den Preis als auch die Komplexität der Einrichtung erhöht. Systeme kosten in der Regel $15.000 bis $40.000, je nach Anzahl der Achsen. Die Investition macht sich durch bessere Qualität, Flexibilität und Rückverfolgbarkeit bezahlt - insbesondere bei Teilen, die eine ebene Oberfläche oder eine gleichmäßige Dichtung erfordern.

Beispiel: In einer PCB-Produktionslinie wurden drei Ein-Punkt-Pressen durch eine synchronisierte Vier-Punkt-Presse ersetzt. Ausschuss und Nacharbeit gingen so weit zurück, dass sich die Kostendifferenz in nur neun Monaten amortisierte.

Flexibilität und Skalierbarkeit

Einpunktpressen eignen sich am besten für Prototypen und Kleinserien. Ingenieure können Hub- und Kraftprofile für neue Konstruktionen leicht umprogrammieren. Ihr kleiner Arbeitsbereich schränkt jedoch ihre Fähigkeit ein, große oder unebene Teile zu bearbeiten.

Mehrpunktpressen lassen sich leichter skalieren. Es können zusätzliche Aktuatoren hinzugefügt oder neu positioniert werden, um verschiedene Teile zu bearbeiten. In automatisierten Systemen kann eine Mehrpunktpresse mehrere kleinere Pressen ersetzen, was sowohl Platz als auch Zykluszeit spart.

Warum das wichtig ist: Mehrpunktsysteme entsprechen den Zielen der modernen digitalen Fertigung - modular, skalierbar und anpassungsfähig für eine breite Palette von Produkten.

Energieeffizienz und Zyklusleistung

Einpunktpressen sind im Allgemeinen energieeffizienter, da nur ein Motor pro Zyklus läuft. Sie verbrauchen etwa 0,6-0,8 kWh pro Stunde. Ihr kürzerer Hub und die einfachere Steuerung machen sie schneller, was ideal für die Montage hoher Stückzahlen ist.

Mehrpunktsysteme verbrauchen 1,2-1,8 kWh pro Stunde, da mehrere Stellantriebe zusammenarbeiten. Dennoch gewinnen viele von ihnen beim Abbremsen Energie zurück, was die Gesamteffizienz verbessert. Ihre Zykluszeiten sind zwar etwas länger, aber der Gewinn an Teilequalität und der geringere Ausschuss machen den Unterschied oft wieder wett.

Technik zum Mitnehmen: Einpunktpressen zeichnen sich durch Einfachheit und Schnelligkeit aus. Mehrpunktpressen zeichnen sich durch Konsistenz und Qualität aus. Welches System am besten geeignet ist, hängt davon ab, ob Sie bei Ihrer Produktion Wert auf schnelle Zyklen oder ausgewogene Präzision auf großen Flächen legen.

Technische Überlegungen zur Konstruktion

Mechanische Steifigkeit und Sensorfeedback bestimmen die Pressgenauigkeit. Die Untersuchung dieser Konstruktionsfaktoren zeigt, wie Struktur, Kalibrierung und Kontrolle langfristige Stabilität und Genauigkeit gewährleisten.

Lastverteilung und Rahmenkonstruktion

Der Pressenrahmen ist die Grundlage eines jeden Präzisionssystems. Jede Biegung oder Verdrehung verändert die Kraftübertragung durch den Stößel, was sich auf die Genauigkeit und Teilequalität auswirken kann.

- Ein-Punkt-Pressen müssen einer außermittigen Biegung widerstehen, da alle Kräfte entlang einer zentralen Linie verlaufen. Die meisten verwenden einen C- oder H-Rahmen aus hochfestem Stahl mit einem Elastizitätsmodul von etwa 210 GPa.

- Multi-Punkt-Pressen die Last auf mehrere Aktoren zu verteilen, wodurch komplexere Belastungspfade entstehen. Ingenieure führen in der Regel eine Finite-Elemente-Analyse (FEA) durch, um sowohl die vertikale als auch die seitliche Durchbiegung zu untersuchen und alle Druckpunkte parallel zu halten.

Ein gut gebauter Rahmen begrenzt die Durchbiegung normalerweise auf weniger als 0,01 mm pro 10 kN Kraft. Verstärkte Träger, dicke Führungssäulen und eine genaue Bearbeitung tragen dazu bei, dass der Rahmen ausgewogen und steif bleibt.

Sensor-Rückkopplung und Closed-Loop-Regelung

Servopressen sind auf Sensoren angewiesen, um die Leistung in Echtzeit zu überwachen.

- Wägezellen Druckkraft überwachen.

- Lineare Drehgeber messen die Verschiebung in Mikrometern.

- Temperatur- und Schwingungssensoren kleine Verschiebungen oder Ausrichtungsfehler zu erkennen.

In einem Ein-Punkt-System steuert eine Rückkopplungsschleife sowohl die Position als auch die Kraft. In einem Mehrpunktsystem hat jeder Aktuator seine eigenen Sensoren, die an eine gemeinsame Steuerung gemeldet werden. Das System wird alle 1-2 Millisekunden aktualisiert und gleicht Drehmoment und Bewegung über alle Achsen hinweg aus.

| Steuerelement | Single-Point | Multi-Point |

|---|---|---|

| Feedback-Kanäle | 1 | Mehrere synchronisierte |

| Aktualisierungsintervall | 1-2 ms | 1-2 ms pro Achse |

| Typ der Kontrolle | Geschlossener Regelkreis (Einzelachse) | Mehrachsig koordiniert |

| Entschädigung | Lokales | Global |

Kalibrierungs- und Ausrichtungsverfahren

Die Kalibrierung sorgt dafür, dass Servopressen im Dauereinsatz genau bleiben. Bei Ein-Punkt-Modellen richten die Techniker den Stößel und das Werkzeug aus, setzen die Kraftmesszelle auf Null und überprüfen die Verschiebung mit Messgeräten oder Anzeigen.

Bei Mehrpunktpressen ist die Kalibrierung aufwendiger. Jedes Stellglied muss zunächst einzeln getestet und dann als synchronisierte Gruppe eingestellt werden. Die Techniker wenden Testlasten an, um sicherzustellen, dass alle Aktuatoren die Kraft gleichmäßig verteilen. Jede festgestellte Abweichung wird in der Software korrigiert.

Bewährte Praktiken für die Kalibrierung:

- Verwenden Sie zertifizierte Kalibrierwerkzeuge oder Sensoren, die auf ISO-Normen rückführbar sind.

- Prüfen und rekalibrieren Sie nach einem Werkzeugwechsel oder einer größeren Wartung.

- Prüfen Sie erneut, wenn sich die Temperatur um mehr als ±5 °C ändert, um die Wärmeausdehnung zu korrigieren.

- Überprüfen Sie die Ebenheit der Oberfläche, indem Sie auf eine Kalibrierungsplatte drücken und die Kraftänderung messen.

Schlussfolgerung

Einpunkt- und Mehrpunkt-Servopressen spielen in der Präzisionsfertigung jeweils eine besondere Rolle. Ein-Punkt-Systeme bieten eine einfache Einrichtung, einen schnellen Betrieb und niedrigere Kosten - und eignen sich daher perfekt für kompakte oder symmetrische Teile, die eine genaue, aber lokalisierte Kraft erfordern.

Mehrpunktsysteme hingegen bieten eine synchronisierte Steuerung und eine gleichmäßige Lastverteilung. Sie sind die bevorzugte Wahl für größere oder komplexere Baugruppen, bei denen eine gleichmäßige Ebenheit und ein gleichmäßiger Druck entscheidend für Qualität und Zuverlässigkeit sind.

Sind Sie bereit, die richtige Servopresse für Ihre Produktion zu finden?

Unser Ingenieurteam kann Ihr Teiledesign, Ihre Belastungsanforderungen und Ihre Prozessziele überprüfen, um eine optimale Einrichtung zu empfehlen. Kontaktieren Sie uns heute für eine ausführliche Beratung und einen individuellen Konfigurationsplan der Servopresse.FAQs

Was ist der Hauptunterschied zwischen Einpunkt- und Mehrpunktpressen?

Beim Ein-Punkt-Pressen wird die Kraft durch einen Aktuator aufgebracht, der den Druck auf einen einzigen Bereich konzentriert. Beim Mehrpunktpressen werden mehrere Aktuatoren eingesetzt, die die Last gleichmäßig verteilen und so die Ebenheit und Ausgewogenheit über größere Flächen verbessern.

Welche Pressmethode ist für empfindliche Bauteile besser geeignet?

Ein-Punkt-Servopressen eignen sich am besten für kleine oder zerbrechliche Teile. Ihr einfaches Design und die präzise Kraftkontrolle reduzieren Vibrationen und Stress und schützen empfindliche Komponenten.

Kann eine Mehrpunkt-Servopresse wie unabhängige Einzelpressen arbeiten?

Ja. Viele Mehrpunktsysteme können zwischen verschiedenen Betriebsarten umschalten, so dass die Aktoren einzeln oder gemeinsam arbeiten können. Auf diese Weise kann eine Maschine mehrere verschiedene Pressvorgänge effizient durchführen.

Wie wirkt sich die Synchronisierung auf die Pressqualität aus?

Die Synchronisierung stellt sicher, dass sich alle Aktuatoren zur gleichen Zeit bewegen und die gleiche Kraft aufbringen. Andernfalls können Zeit- oder Lastunterschiede zu ungleichmäßiger Verformung, Fehlausrichtung oder Werkzeugverschleiß führen. Echtzeit-Feedback hält die Pressqualität stabil und wiederholbar.

Welche Branchen profitieren am meisten vom Mehrpunkt-Servo-Pressen?

Branchen wie Elektronik, EV-Batteriemontage, medizinische Geräte und optische Systeme profitieren am meisten. Diese Sektoren erfordern einen ausgeglichenen Druck, einen sauberen Betrieb und eine detaillierte Prozessverfolgung auf Mikron-Ebene.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.