Wenn ein Metallteil nach dem Biegen nicht richtig passt, ist das oft ein Hinweis auf einen Rückschlag. Dieses kleine Maß kann das gesamte Ergebnis verfälschen. Wenn man nicht weiß, wie sich der Rückschlag auf die Biegelänge auswirkt, können die fertigen Teile zu kurz oder zu lang ausfallen. Um diese Probleme zu vermeiden, ist es wichtig zu wissen, was Rückschlag ist und wie man ihn richtig berechnet.

Absenkung hört sich einfach an, aber hinter den Kulissen wird viel gesteuert. Schauen wir uns genauer an, wie sie verwendet wird und wie Sie sie richtig berechnen können.

Was ist Blechrücksprung?

Der Blechrücksprung ist der Abstand zwischen dem Scheitelpunkt der Biegung und dem Beginn des Flansches. Er umfasst einen Teil des Biegeradius und der Materialstärke. Mit diesem Maß lässt sich die Menge des in der Biegung verwendeten Materials bestimmen.

Ohne Rücksprung stimmt das flache Layout nicht mit dem endgültigen gebogenen Teil überein. Wenn Sie zum Beispiel den Rückschlag weglassen, könnte die Biegung den Flansch zu weit nach innen oder außen drücken. Das führt zu Fehlern in Größe, Form und Lochposition.

Der Wert der Absenkung hängt von der Dicke des Materials, dem Innenradius der Biegung und dem Winkel der Biegung ab.

Die wichtigsten Konzepte hinter dem Blechrückschlag

Die Absenkung wirkt zusammen mit anderen Biegefaktoren. Um sie richtig anzuwenden, müssen Sie wissen, wie Biegeradius, K-Faktor und Materialtyp sie beeinflussen.

Biegeradius und sein Verhältnis zum Rücksprung

Die Biegeradius ist die innere Krümmung der Biegung. Sie wirkt sich direkt darauf aus, wie sehr sich das Metall beim Biegen dehnt.

Je größer der Biegeradius, desto mehr Material wird im Bogen verwendet. Das bedeutet, dass auch die Absenkung zunimmt. Ein kleinerer Radius führt zu einer engeren Biegung, so dass der Rücksprung kürzer ist.

Verständnis des K-Faktors und der neutralen Achse

Die K-Faktor ist das Verhältnis, das angibt, wo sich die neutrale Achse im Material befindet.

Die neutrale Achse ist die Stelle in der Dicke, die sich beim Biegen nicht dehnt oder staucht. Sie liegt normalerweise irgendwo zwischen 30% und 50% der Dicke von der Innenfläche aus.

Der k-Faktor wirkt sich darauf aus, wie Biegetoleranz und Absenkung berechnet werden. Ein niedriger K-Faktor bedeutet mehr Kompression. Ein höherer Wert bedeutet mehr Dehnung. Eine Änderung des K-Faktors ändert also, wie viel Metall in der Biegung verwendet wird.

Wie beeinflusst die Materialart die Absenkungswerte?

Verschiedene Materialien verhalten sich beim Biegen unterschiedlich. Weiche Metalle wie Aluminium dehnen sich stärker als harte Metalle wie rostfreier Stahl.

Dies wirkt sich auf den Biegeradius und den K-Faktor aus. Daher verändert der Materialtyp die Absenkung, auch wenn die Dicke und der Winkel gleich bleiben.

Beim Biegen von Aluminium zum Beispiel kann ein größerer Innenradius erforderlich sein, um Risse zu vermeiden. Das erhöht den Rückschlag. Andererseits kann Baustahl eine engere Biegung vertragen, was zu einem geringeren Rückschlag führt.

Rückschlag vs. andere Biegebegriffe

Der Begriff "Rücksprung" wird oft mit anderen Begriffen der Biegung verwechselt. Jeder dieser Begriffe spielt eine andere Rolle bei der Gestaltung eines flachen Musters. Es ist hilfreich zu sehen, wie sie sich vergleichen lassen.

Rücksprung vs. Biegung Zulässigkeit

Die Absenkung misst den geradlinigen Abstand zwischen dem Scheitelpunkt der Biegung und dem Beginn des Flansches. Er wird verwendet, um die Biegelinien richtig zu platzieren.

Biegezugabe ist die Bogenlänge der Biegung selbst. Sie gibt an, wie viel Material die Biegung verbraucht, wenn Sie sie formen.

Der Rücksprung bestimmt, wo die Biegung beginnt. Die Biegezugabe hilft zu bestimmen, wie viel Material Sie innerhalb der Biegung benötigen. Beide werden bei der Berechnung der flachen Länge zusammen verwendet.

Sie können sich das so vorstellen:

- Rückschlag sagt Ihnen, wo Sie mit dem Biegen beginnen müssen

- Die Biegezugabe gibt an, wie viel Länge die Biegung in Anspruch nehmen wird.

Rückschlag vs. Knickabzug

Der Biegeabzug wird verwendet, um herauszufinden, wie viel kürzer das flache Muster sein sollte als die Summe der Flanschlängen.

Der Rücksprung ist Teil der Berechnung des Biegeabzugs. In der Formel für den Biegeabzug sind häufig Rücksprünge enthalten:

Biegeabzug = 2 × Rücksprung - Biegezulässigkeit

Während die Absenkung die Geometrie misst, ist der Biegeabzug eine abschließende Anpassung, um eine 3D-Biegung in ein 2D-Muster abzuflachen. Sie hilft, nach dem Biegen genaue Flanschgrößen zu erhalten.

Berechnung des Blechrücksprungs

Um genaue flache Muster zu erstellen, müssen Sie Rücksprünge korrekt berechnen. Dazu muss man zunächst wissen, ob man Innen- oder Außenmaße verwendet und wie der K-Faktor in die Gleichung passt.

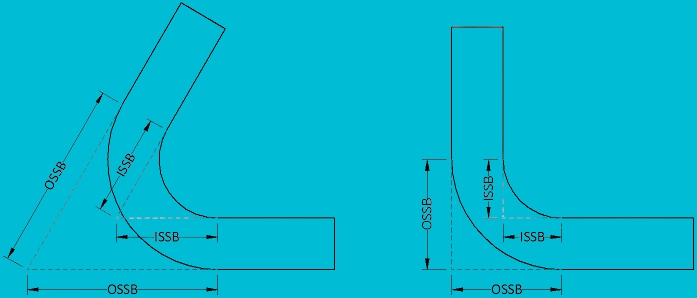

Berechnung des Außenabstands

Der Außenversatz wird verwendet, wenn beide Flansche bis zur Außenkante des Flansches gemessen werden. Er beinhaltet den inneren Biegeradius und die Materialstärke.

Die Formel lautet:

Äußerer Versatz (OSSB) = (T + R) × tan(A ÷ 2)

Wo:

- T ist die Materialdicke

- R ist der innere Biegeradius

- A ist der Biegewinkel

Diese Methode funktioniert gut, wenn man von den Außenmaßen des fertigen Teils ausgeht.

Berechnung der inneren Absenkung

Die innere Absenkung wird verwendet, wenn die Flanschabmessungen von der Innenseite der Biegung aus gemessen werden. Bei dieser Methode wird der Biegeradius abgezogen.

Die Formel lautet:

Innerer Rücksprung = R × tan(A ÷ 2)

Das ist einfacher, funktioniert aber nur, wenn Sie mit Innenmaßen entwerfen.

Wenn Sie eine CAD-Software verwenden, wird in der Regel entweder die eine oder die andere Variante gewählt. Wenn Sie wissen, welche Software verwendet wird, können Sie Verwirrung vermeiden.

Wie man den K-Faktor in Berechnungen verwendet?

Der K-Faktor ist nicht direkt Teil der Absenkungsformeln. Er wirkt sich jedoch auf die Biegezugabe aus, die bei der Berechnung von flachen Mustern mit Rücksprüngen verknüpft ist.

Wenn Sie den K-Faktor kennen, können Sie die Biegezugabe berechnen:

Biegetoleranz = A × (π ÷ 180) × (R + K × T)

Verwenden Sie dann diese Biegezugabe in der Formel für den Biegeabzug:

Biegeabzug = 2 × Rücksprung - Biegezulässigkeit

Mit diesem Verfahren können Sie ausgehend von den fertigen Flanschgrößen rückwärts arbeiten, um ein flaches Layout zu erstellen.

Beispiele für gängige Rückzugsberechnungen

Beispiel 1:

Materialstärke: 1,5 mm

Innenradius: 2 mm

Biegewinkel: 90°

Absenkung = (1,5 + 2) × tan(90 ÷ 2)

Absenkung = 3,5 × tan(45)

Absenkung ≈ 3,5 mm

Beispiel 2:

Materialstärke: 2 mm

Innenradius: 2 mm

Biegewinkel: 60°

Absenkung = (2 + 2) × tan(30)

Absenkung ≈ 4 × 0,577

Absenkung ≈ 2,31 mm

Diese Beispiele veranschaulichen, wie eine geringfügige Änderung des Winkels oder der Dicke den Rücksprung verändert. Führen Sie die Berechnungen immer für jedes neue Teil durch.

Rechner für Blechrücksprünge

Faktoren, die den Blechrücksprung beeinflussen

Mehrere Variablen wirken sich auf Rücksprünge aus. Wenn sich eine davon ändert, kann die berechnete flache Länge falsch sein. Wenn Sie diese Faktoren im Auge behalten, können Sie die Genauigkeit Ihrer Teile gewährleisten.

Biegewinkel

Der Biegewinkel hat einen direkten Einfluss auf die Absenkung. Je größer der Winkel ist, desto mehr dehnt sich das Material aus. Dadurch wird der Rückschlag größer. Eine 90°-Biegung hat einen geringeren Rückschlag als eine 135°-Biegung mit demselben Material und Radius.

Für jeden Winkel ändert sich der Tangenswert in der Formel. Dadurch wird der Unterschied bei den Rücksprüngen deutlich.

Biegeradius

Der Biegeradius verändert auch den Rücksprung. Ein größerer Radius vergrößert die Bogenlänge. Dadurch wird das Material stärker gedehnt. Dadurch wird der Flansch weiter nach außen gedrückt und der Rücksprung erhöht.

Engere Radien benötigen weniger Material, so dass der Rückschlag geringer ausfällt. Allerdings besteht bei engeren Biegungen auch die Gefahr der Rissbildung, insbesondere bei härteren Materialien.

Die Wahl des Werkzeugs bestimmt den Biegeradius. Die Wahl des Stempels und der Matrize beeinflusst also den endgültigen Rücksetzungswert.

Materialstärke

Dickere Materialien brauchen mehr Platz zum Biegen. Diese zusätzliche Masse bedeutet, dass mehr Metall in den Lichtbogen gelangt. Der Rückschlag nimmt mit der Materialstärke zu. Wenn Sie von 1 mm auf 2 mm Dicke wechseln, verdoppelt sich der Rückschlag zwar nicht genau, aber er steigt erheblich.

Überprüfen Sie vor dem Biegen immer die Materialstärke. Eine kleine Änderung kann hier zu erheblichen Layoutproblemen führen.

Rückfederung und Kompensation

Rückfederung entsteht, wenn Metall versucht, nach dem Biegen in seine flache Form zurückzukehren. Dadurch wird der endgültige Biegewinkel verschoben und die tatsächliche Rückfederung beeinflusst. Einige Materialien, wie z. B. rostfreier Stahl, weisen eine stärkere Rückfederung auf als andere. Möglicherweise müssen Sie leicht überbiegen, um den Zielwinkel zu erreichen.

Dieser Ausgleich verändert den effektiven Biegewinkel in der Formel. Das bedeutet, dass die Absenkungsberechnung den kompensierten Winkel widerspiegeln muss, nicht den Konstruktionswinkel.

Biegezulage und Biegeabzug

Die Absenkung arbeitet eng mit der Biegezugabe und dem Biegeabzug zusammen. Wenn Ihre Biegezugabe zu klein ist, sind Ihre Flanschlängen zu kurz. Wenn sie zu groß ist, sind sie zu lang. In beiden Fällen verschiebt sich der Beginn der Biegung - und damit auch der erforderliche Rücksprung.

Zur Überprüfung Ihrer Werte können Sie bekannte Biegezugabe-Tabellen verwenden. Oder Sie testen Teile und messen, was am besten funktioniert. Wenn Sie alle drei Werte - Rücksprung, Biegezugabe und Biegeabzug - aufeinander abstimmen, erhalten Sie das genaueste Flachmuster.

Häufige Fehler im Zusammenhang mit Rückschlägen

Fehler bei der Rücksetzberechnung führen zu einer schlechten Passform der Teile, Nacharbeit und Materialverschwendung. Das Vermeiden dieser Fehler spart Zeit und verbessert die Genauigkeit der Teile.

Materialrückfederung ignorieren

Materialien wie Aluminium oder rostfreier Stahl neigen dazu, stärker zurückzuspringen als andere. Wenn Sie die Absenkung anhand des Konstruktionswinkels berechnen, das Metall aber zurückfedert, wird Ihre Biegung nicht stimmen. Das Ergebnis ist ein Flansch, der zu kurz oder zu lang ist.

Berücksichtigen Sie immer die Rückfederung, indem Sie den Biegewinkel in Ihren Berechnungen anpassen oder eine Überbiegung in Ihre Abkantpresseneinrichtung programmieren.

Falsche Annahmen zum Biegewinkel

Manche Verarbeiter gehen davon aus, dass alle Biegungen genau 90° betragen, aber das stimmt oft nicht. Eine 92°- oder 88°-Biegung verändert den Rücksprung so stark, dass es zu einer Fehlausrichtung der Teile kommt.

Messen Sie immer den tatsächlichen Winkel, den Sie formen möchten, und nicht nur den auf der Zeichnung angegebenen. Auf diese Weise sind Ihre Formeleingaben korrekt, und Ihr endgültiges Teil wird mit Ihrem flachen Muster übereinstimmen.

Übersehene Werkzeugvariationen

Die Werkzeugausstattung beeinflusst den Biegeradius. Ein anderer Stempel oder eine andere Matrize verändert den Innenradius, was wiederum den Rücksprung verändert. Die Verwendung einer Matrize mit einer größeren Öffnung erhöht den Biegeradius. Dadurch erhöht sich auch der Rückschlag. Wenn Sie Ihre Berechnung nicht aktualisieren, wird Ihr Teil zu lang sein.

Vergewissern Sie sich vor dem Biegen, dass Sie Ihr Werkzeug richtig eingestellt haben. Selbst eine geringfügige Änderung des Radius verändert die Materialmenge, die beim Biegen verwendet wird.

Schlussfolgerung

Der Blechrückschlag ist ein Schlüsselwert beim Biegen. Der Rückschlag hilft bei der Berechnung der flachen Länge vor dem Biegen. Er hängt vom Biegewinkel, der Materialstärke, dem Biegeradius und der Rückfederung ab. Die Verwendung der richtigen Rückstellung gewährleistet genaue Biegungen und reduziert Fehler. Außerdem ermöglicht sie eine bessere Planung, weniger Anpassungen und sauberere Produktionsergebnisse.

Sie wollen präzise Blechteile ohne Versuch und Irrtum? Erreichen Sie uns für fachkundige Unterstützung und schnelle, zuverlässige Biegelösungen, die auf Ihr Projekt zugeschnitten sind.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.