Fertigungsteams stehen unter dem ständigen Druck, präzise und langlebige Teile zu liefern und gleichzeitig Kosten und Produktionszeit zu senken. Fehler beim Ausklinken von Blechen führen zu Materialverschwendung, Projektverzögerungen und Qualitätsproblemen, die sich negativ auf das Endergebnis auswirken. Mit den richtigen Ausklinktechniken können Hersteller die Ausschussrate um 35% reduzieren und die Montagezeit um 40% verkürzen.

Beim Ausklinken von Blechen werden präzise Schnitte und Öffnungen in Bleche eingebracht, so dass die Teile bei der Montage nahtlos ineinander passen. Moderne CNC-Ausklinkmaschinen erreichen Genauigkeiten innerhalb von 0,001 Zoll und ermöglichen so komplexe Baugruppen in Branchen von der Luft- und Raumfahrt bis zur Unterhaltungselektronik. Die Wahl der Ausklinkmethode wirkt sich direkt auf die Produktqualität und die Fertigungseffizienz aus.

Die folgenden Abschnitte befassen sich mit den wichtigsten Ausklinktechniken, Materialüberlegungen und praktischen Anwendungen, die für eine hervorragende Fertigung sorgen. Wir werden untersuchen, wie die richtige Ausklinkung die Produktivität steigert und gleichzeitig strenge Qualitätsstandards einhält.

Was ist das Ausklinken von Blechen?

Unter Ausklinken versteht man das Wegschneiden bestimmter Blechabschnitte, in der Regel an Ecken oder Kanten. Durch dieses Verfahren werden absichtlich Lücken geschaffen, die Folgendes erleichtern Biegenoder mit anderen Bauteilen verbunden oder verzahnt werden. Eine gut ausgeführte Kerbe reduziert die Spannungskonzentration und stärkt die strukturelle Integrität.

Vorteile des Ausklinkens in der Fertigung

Der Erfolg in der Metallverarbeitung hängt von der Effizienz der Produktion, der Qualitätskontrolle und dem Kostenmanagement ab. Geeignete Ausklinktechniken verbessern diese wichtigen Leistungskennzahlen in der Fertigung direkt.

Verbesserte Effizienz

Das Ausklinken beschleunigt die Montageprozesse und senkt die Arbeitskosten durch:

- 50% schnellere Fugenvorbereitung

- Gestrafft Montage Sequenzen

- Reduzierte sekundäre Operationen

Präzision und Konsistenz

Die moderne Ausklinktechnologie liefert wiederholbare Ergebnisse für alle Produktionsläufe:

- Toleranzen innerhalb von ±0,001 Zoll

- Gleichmäßige Fugenabstände

- Präzise Biegezugaben

- Konsistente Passform der Teile

Weniger Abfall und Kosteneffizienz

Strategische Ausklinkverfahren senken die Betriebskosten durch:

- 25% weniger Materialabfall

- Weniger Ausschussteile

- Niedrigere Nachbearbeitungsraten

Nachteile des Ausklinkens in der Metallbearbeitung

Das Wissen um die Grenzen hilft, die Prozessauswahl zu optimieren und Fertigungsprobleme zu vermeiden.

Materialspannung und Verformung

Physikalische Zwänge beeinträchtigen die materielle Integrität:

- Kantenhärtung

- Risiken durch Mikrorisse

- Thermische Verzerrung

- Auswirkungen der Arbeitshärtung

Kosten

Die anfänglichen Investitions- und Betriebskosten umfassen:

- Kauf von Ausrüstung ($5.000-$50.000)

- Wartungsanforderungen

- Bedienerschulung

- Austausch von Werkzeugen

Beschränkungen bei dicken Materialien

Die Materialstärke beeinflusst die Verarbeitungsmöglichkeiten:

- Maximale Dickenbeschränkungen

- Leistungsanforderungen

- Werkzeugverschleißraten

- Reduzierung der Verarbeitungsgeschwindigkeit

Wie das Ausklinken von Blechen funktioniert?

Durch kontrollierte mechanische Vorgänge verwandelt das Blechausklinkverfahren das Rohmaterial in präzise ausgeklinkte Komponenten. Jeder Schritt baut auf dem vorhergehenden auf, um gleichbleibende, hochwertige Ergebnisse zu gewährleisten.

Material vorbereitung

Fette, Öle und Oberflächenverschmutzungen werden durch gezielte Reinigungsprozesse entfernt. Die Techniker markieren mit Spezialwerkzeugen wichtige Referenzpunkte und positionieren das Material nach den vorgegebenen Spezifikationen.

Werkzeugauswahl und -einrichtung

Die Bediener wählen auf der Grundlage der Materialeigenschaften und Konstruktionsanforderungen geeignete Matrizen und Stempel aus. Zu den Einrichtungsverfahren gehören Ausrichtungskontrollen, Spieleinstellungen und Testschnitte an Mustermaterial.

Schnittreihenfolge

Die Bediener positionieren die Bleche gegen Anschläge oder Vorrichtungen, um die richtige Ausrichtung beizubehalten. Die Antriebssysteme greifen sanft ein und wenden kontrollierte Kraft an, um saubere Kerben zu erzeugen.

Überprüfung der Qualität

Qualitätsteams prüfen die Passgenauigkeit und Funktion und dokumentieren die Ergebnisse für die Prozesssteuerung. Rasches Feedback ermöglicht bei Bedarf sofortige Anpassungen zur Aufrechterhaltung der Produktionsstandards.

Techniken und Methoden zum Ausklinken von Blechen

Die Auswahl der Ausklinktechniken wirkt sich auf die Qualität des Endprodukts, die Produktionsgeschwindigkeit und die Kosten aus. Jede Methode dient spezifischen Designanforderungen und Produktionsszenarien.

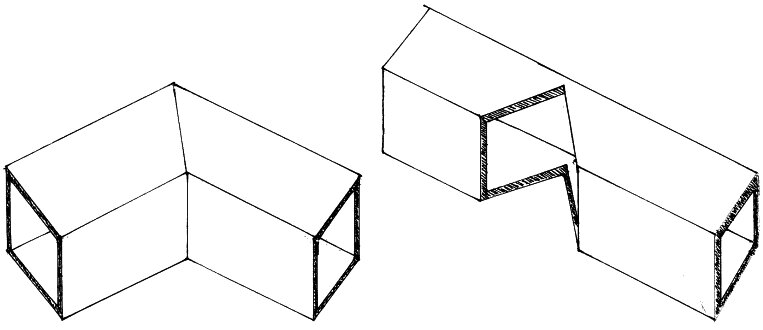

Rechtwinklige Ausklinkung

Das rechtwinklige Ausklinken erzeugt 90-Grad-Schnitte in Blechecken. Diese Technik eignet sich für Anwendungen, die rechtwinklige Verbindungen und rechtwinklige Biegungen erfordern. Bei diesem Verfahren werden präzise Materialquadrate entfernt, die normalerweise zwischen 0,5 und 4 Zoll pro Seite liegen.

V-Kerbung

Das V-Kerben erzeugt schräge Schnitte für komplexe Biegungen und Verbindungen. Das Verfahren erzeugt V-förmige Kerben in Winkeln zwischen 30 und 135 Grad. Diese Flexibilität ermöglicht verschiedene Biegewinkel ohne Materialüberlappung.

Knabbern Einkerben

Beim Nibbeln werden kleine, aufeinanderfolgende Schnitte verwendet, um komplexe Kerbmuster zu erzeugen. Die Methode bietet Flexibilität für unregelmäßige Formen und Kurven. Mit jedem Schnitt werden 0,1 bis 0,25 Zoll Material pro Hub entfernt.

Kanten- und Eckausklinkungen

Kantenausklinkungen verändern die Blechkanten für Verbindungen und Laschen. Bei der Eckausklinkung wird Material an Schnittpunkten entfernt, um das Biegen und die Montage zu erleichtern. Beide Methoden erfordern eine präzise Tiefen- und Breitenkontrolle.

Vergleich der Kerbtechniken

| Technik | Geschwindigkeit | Präzision | Kosten | Materialbereich (Zoll) |

|---|---|---|---|---|

| Rechtwinklig | Hoch | ±0.005" | Mittel | 0.02-0.25 |

| V-Kerbung | Mittel | ±0.003" | Hoch | 0.01-0.19 |

| Knabbern | Niedrig | ±0.007" | Niedrig | 0.01-0.12 |

| Ränder/Ecken | Hoch | ±0.004" | Mittel | 0.02-0.19 |

Gebräuchliche Materialien zum Ausklinken

Die Wahl des Werkstoffs wirkt sich auf die Ausklinkparameter, die Werkzeugauswahl und die Qualität des Endprodukts aus. Verschiedene Metalle erfordern spezifische Schnittgeschwindigkeiten, Werkzeuggeometrien und Druckeinstellungen.

Aluminium

Aufgrund seiner weicheren Beschaffenheit bietet Aluminium hervorragende Kerbeigenschaften. Die Bearbeitungsgeschwindigkeit erreicht 200 Hübe pro Minute bei minimalem Werkzeugverschleiß. Die geringe Dichte und hohe Umformbarkeit des Metalls machen es ideal für komplexe Kerbmuster.

Typische Spezifikationen:

- Dickenbereich: 0.020″ - 0.250″

- Zugfestigkeit: 27-45 ksi

- Lebensdauer der Werkzeuge: 50.000+ Zyklen

Stahl (Baustahl, Edelstahl, verzinkt)

Stahlvarianten erfordern robuste Werkzeuge und präzise Maschineneinstellungen. Baustahl lässt sich schneller verarbeiten als Edelstahl, während bei verzinktem Stahl besonders auf die Integrität der Beschichtung geachtet werden muss.

Verarbeitungsparameter:

- Baustahl: 100-150 Hübe/min

- Rostfrei: 60-90 Hübe/min

- Verzinkt: 80-120 Hübe/min

Titan und andere Legierungen

Speziallegierungen erfordern eine sorgfältige Kontrolle der Schneidparameter. Diese Materialien erfordern oft reduzierte Geschwindigkeiten und verbesserte Kühlstrategien.

Schnittdaten:

- Geschwindigkeit: 40-60 Hübe/min

- Werkzeughärte: 60-62 HRC

- Kühlmittel: Erforderlich

Ausklinkwinkel und -tiefe verstehen

Berechnung von Ausklinkwinkeln

Eine korrekte Winkelberechnung gewährleistet präzise Biegungen und Passungen. Die Formel berücksichtigt die Materialstärke und den gewünschten Biegewinkel:

Kerbwinkel = Biegewinkel - (2 × K-Faktor × Materialdicke)

Kontrolle von Tiefe und Präzision beim Ausklinken

Die Tiefenkontrolle beruht auf:

- Digitale Ortungssysteme

- Kalibrierte Anschläge

- Echtzeitüberwachung

- Regelmäßige Überprüfung der Werkzeuge

Wie Stanzen von Blechen und Ausklinkvorgang vergleichen?

Blechbearbeitung verwendet Stanzen und Ausklinken, doch beide dienen unterschiedlichen Fertigungsanforderungen. Die Kenntnis ihrer Unterschiede hilft, Produktionsprozesse zu optimieren und bessere Ergebnisse zu erzielen.

Stanzvorgänge:

- Erzeugt interne Löcher

- Höhere Produktionsraten

- Breiteres Materialspektrum

- Komplexere Muster

Merkmale der Kerbung:

- Ändert nur Kanten

- Höherer Präzisionsbedarf

- Niedrigere Werkzeugkosten

- Besser für Prototypen

Wie verhält sich das Ausklinken von Blechen zum Ausklinken von Rohren??

Diese beiden Ausklinkmethoden dienen unterschiedlichen Fertigungsanforderungen. Obwohl sie die gleichen Grundprinzipien haben, unterscheiden sich ihre Anwendungen und technischen Anforderungen erheblich.

Ausklinken von Blech:

- Verarbeitet flache Materialien

- Höhere Produktionsgeschwindigkeiten

- Einfachere Einrichtung erforderlich

- Niedrigere Werkzeugkosten

Rohrkerbe:

- Verarbeitet 3D-Profile

- Komplexere Geometrie

- Besonderer Bedarf an Vorrichtungen

- Höhere Präzision

Industrielle Anwendungen der Blechausklinkung

Das Ausklinken von Blechen ist ein wichtiger Prozess in allen wichtigen Fertigungsbereichen. Jede Branche nutzt spezialisierte Ausklinktechniken, um einzigartige Produktanforderungen und Qualitätsstandards zu erfüllen.

Ausklinken in der Automobilindustrie

Der Automobilsektor ist auf präzise Ausklinkungen für Fahrzeugkomponenten und Strukturelemente angewiesen:

- Karosserieteile mit genauen Passformanforderungen

- Rahmenträger und Fahrwerkskomponenten

- Komponenten der Auspuffanlage

- Herstellung von Halterungen und Befestigungen

- Innere Stützstrukturen

Luft- und Raumfahrtanwendungen von Notching

Die Fertigung in der Luft- und Raumfahrt erfordert ultrapräzise Ausklinkungen für kritische Bauteile:

- Motorgehäusebaugruppen

- Verbindungen der Flügelteile

- Verbindungen der Rumpfplatten

- Komponenten der Steuerfläche

- Strukturelle Rahmenelemente

Ausklinken für Elektronik und Haushaltsgeräte

Hersteller von Unterhaltungselektronik und Haushaltsgeräten verwenden Kerben für:

- Herstellung von Gehäusen

- Belüftungssysteme

- Wege der Kabelführung

- Befestigungsklammern für Komponenten

- Interne Unterstützungsstrukturen

Bauwesen und architektonische Verwendungszwecke

Zu den Anwendungen im Baugewerbe gehören:

- HVAC-Kanäle

- Komponenten des Stahlrahmens

- Dekorative Metallplatten

- Regenrinnensysteme

- Stützkonsolen

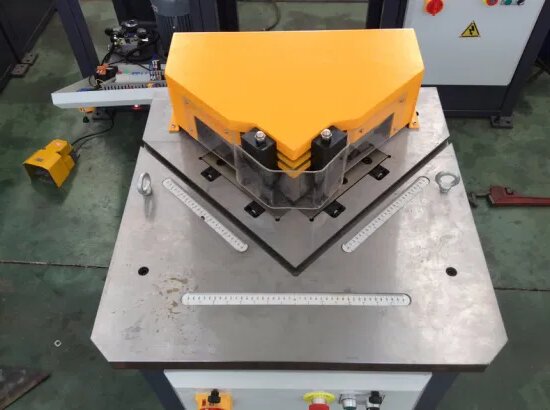

Faktoren, die bei einer Blechausklinkmaschine zu berücksichtigen sind

Die Auswahl einer geeigneten Ausklinkmaschine beeinflusst die Produktionsqualität, die Effizienz und die Projektkosten. Eine brillante Maschinenauswahl beginnt mit der Analyse der technischen Anforderungen und der Produktionsanforderungen. Nachfolgend sind kritische Faktoren aufgeführt, die jeder Hersteller bewerten muss.

Die Maschine sollte sicher sein

Maschinensicherheit beginnt mit robuster mechanischer Stabilität und soliden Befestigungssystemen. Feste Verankerungspunkte verhindern Bewegungen während des Betriebs, während die Schwingungsdämpfung die Betriebsbelastung reduziert. Anti-Rutsch-Oberflächen und Nivellierfüße sorgen für eine perfekte Ausrichtung bei schweren Schneidzyklen.

Schutz des Schnittbereichs

Schutzschilde und Schutzvorrichtungen bilden kritische Barrieren um die Schneidbereiche. Physische Barrieren verhindern den Kontakt des Bedieners mit beweglichen Teilen. Durchsichtige Paneele ermöglichen die Prozessüberwachung bei gleichzeitiger Aufrechterhaltung des Schutzes. Elektronische Sensoren stoppen den Betrieb, wenn die Sicherheitszonen gefährdet sind.

Schneidemechanismus

Das Schneidsystem bietet eine präzise Kraftkontrolle durch moderne mechanische oder hydraulische Systeme. Scharfe, gehärtete Werkzeuge erzeugen saubere Kerben ohne Materialverformung. Einstellbare Hubgeschwindigkeiten passen sich den Materialanforderungen an. Direktantriebssysteme minimieren mechanische Verschleißpunkte.

Hubeinstellvorrichtung

Hubeinstellmechanismen ermöglichen die Feinsteuerung von Schnitttiefe und Druck. Schnelleinstellungssteuerungen ermöglichen einen schnellen Wechsel zwischen verschiedenen Materialarten. Digitale Anzeigen zeigen die genauen Hubpositionen an. Speichereinstellungen speichern Standardkonfigurationen für schnelles Einrichten.

Schlussfolgerung

Das Ausklinken von Blechen verändert die Fertigung durch Präzision, Effizienz und Vielseitigkeit. Das Ausklinken verkürzt die Produktionszeit und steigert die Qualität, wenn es mit den richtigen Techniken und Geräten kombiniert wird. Mit dem technologischen Fortschritt entwickelt sich auch das Ausklinken weiter und bietet den Verarbeitern neue Möglichkeiten, komplexe Konstruktionsanforderungen zu erfüllen.

Über das Ausklinken von Blechen hinaus bieten wir umfassende kundenspezifische Fertigungslösungen für alle Ihre Bedürfnisse. Mit fortschrittlicher Ausrüstung und einem professionellen technischen Team können wir Ihre vielfältigen Anforderungen erfüllen in CNC-Bearbeitung, Blechfertigungund mehr. Wählen Sie uns, um Ihren Fertigungsprozess effizienter und nahtloser zu gestalten.

FAQs

Was ist der Hauptzweck der Kerbe?

Beim Ausklinken werden in erster Linie präzise Ausschnitte in Blechen hergestellt, um Biege-, Verbindungs- oder Montagevorgänge zu erleichtern. Dieses Verfahren ermöglicht saubere Ecken, Fugen und strukturelle Verbindungen in der Metallverarbeitung, wobei die Materialintegrität erhalten bleibt.

Wie heißt die Kerbe in der Blechbearbeitung?

Zu den gängigen Kerbtypen gehören V-Kerben, quadratische Kerben und Radiuskerben. Jede von ihnen erfüllt spezifische Konstruktionsanforderungen - V-Kerben eignen sich für abgewinkelte Biegungen, quadratische Kerben für 90-Grad-Verbindungen und Radiuskerben verringern die Spannungskonzentration.

Kann das Ausklinken bei allen Metallen angewendet werden?

Die meisten Metalle eignen sich für Ausklinkarbeiten, aber die Parameter variieren je nach Material. Aluminium, Stahl und rostfreier Stahl lassen sich gut mit Standardwerkzeugen bearbeiten. Exotische Legierungen erfordern spezielle Werkzeuge und angepasste Schnittgeschwindigkeiten für optimale Ergebnisse.

Wo liegen die Grenzen des CNC-Ausklinkens?

CNC-Ausklinkungen sind mit Einschränkungen bei der Materialstärke, der Schnittgeschwindigkeit und dem Werkzeugverschleiß konfrontiert. Die maximale Dicke ist bei Standardmaschinen in der Regel bei 1/4 Zoll begrenzt. Komplexe Muster erhöhen die Zykluszeit, und hochfeste Materialien beschleunigen den Werkzeugverschleiß.

Wie wirkt sich die Kerbung auf die Festigkeit und Haltbarkeit von Metall aus?

Eine ordnungsgemäße Ausklinkung erhält die strukturelle Integrität beim Entfernen von Material. Saubere Schnitte minimieren die Spannungskonzentration und die Kaltverfestigung. Eine schlechte Technik oder eine falsche Werkzeugauswahl können jedoch Schwachstellen oder vorzeitige Bruchzonen schaffen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.