Die Kosten für die Blechverarbeitung überraschen Ingenieure und Einkäufer oft. Steigende Materialpreise, komplexe Konstruktionen und enge Fristen stellen das Budget vor Herausforderungen. Aber was treibt diese Ausgaben an, und wie können Sie sie kontrollieren? Lassen Sie uns die Schlüsselfaktoren und praktischen Strategien zur Optimierung der Ausgaben ohne Qualitätseinbußen aufschlüsseln.

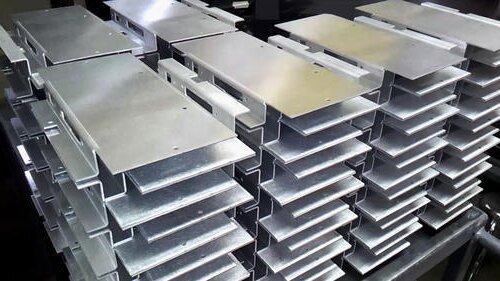

Materialauswahl, Designkomplexität, Arbeitsaufwand und Produktionsvolumen wirken sich direkt auf die Kosten aus - dickere Metalle wie Edelstahl kosten mehr als Aluminium. Einfache Biegungen und Standard-Lochmuster reduzieren die Bearbeitungszeit, und Großbestellungen senken oft die Stückpreise. Um Geld zu sparen, sollten Sie Ihre Entwürfe frühzeitig vereinfachen und Angebote für Materialqualitäten und Endbearbeitungsoptionen vergleichen.

Lassen Sie uns die wichtigsten Kostentreiber aufschlüsseln und untersuchen, wie Sie Ihr Projekt für eine bessere Budgetierung optimieren können.

Die wichtigsten Kostenkomponenten der Blechbearbeitung

Das Verständnis der vier Säulen der Herstellungskosten hilft Ihnen, Ihr Budget zu kontrollieren. Diese Komponenten betreffen jedes Projekt, unabhängig von Größe und Komplexität.

Materialkosten

Rohmaterialien bilden die Grundlage Ihres Projektbudgets und machen in der Regel 40-60% der Gesamtkosten aus. Bei der Auswahl des richtigen Materials müssen die Leistungsanforderungen mit den Kostenvorgaben in Einklang gebracht werden.

Gängige Materialien für die Blechbearbeitung

Blechbearbeitung werden in der Regel Edelstahl, Aluminium und Kohlenstoffstahl verwendet. Jedes Material hat einzigartige Eigenschaften, wie z. B. Festigkeit, Gewicht und Korrosionsbeständigkeit, die seine Eignung für verschiedene Anwendungen beeinflussen.

Preisschwankungen je nach Materialart, -stärke und -qualität

Die Materialkosten variieren erheblich. So liegt der Preis für Edelstahl zwischen $3,0 und $4,5/kg, während Aluminium $1,6 und $3,2/kg kostet. Dickere Bleche und hochwertigere Materialien erhöhen ebenfalls die Preise. Bei der Kostenkalkulation sollten Sie immer die Kantenzugaben (6-10 mm) und die Abfallmengen (10%-25%) berücksichtigen.

Auswirkungen von Marktschwankungen auf die Materialkosten

Materialpreise können sich aufgrund von Marktnachfrage, Lieferkettenproblemen oder globalen Ereignissen ändern. So steigen beispielsweise die Aluminiumpreise häufig bei hoher Nachfrage in Branchen wie der Luft- und Raumfahrt oder der Automobilindustrie. Beobachten Sie regelmäßig die Markttrends, um Ihr Budget anzupassen.

Arbeitskosten

Trotz der fortschreitenden Automatisierung in der Blechbearbeitung bleibt das menschliche Element entscheidend. Eine intelligente Arbeitsverteilung kann über die Rentabilität eines Projekts entscheiden.

Qualifizierte Arbeitskräfte vs. automatisierte Prozesse: Wie sich Arbeit auf die Preisgestaltung auswirkt

Für komplexe Aufgaben wie Schweißen oder Präzisionsbiegen sind qualifizierte Arbeitskräfte unverzichtbar, aber sie sind mit höheren Kosten verbunden. Automatisierte Verfahren, wie z. B. das CNC-Stanzen, senken die Arbeitskosten, erfordern aber erhebliche Vorabinvestitionen.

Regionale Unterschiede bei den Arbeitskosten

Die Arbeitskosten sind je nach Region unterschiedlich. So können die Arbeitskosten in Südostasien bei $4,4 pro Stunde liegen, während sie in den USA oder Europa höher sind. Ziehen Sie die regionale Beschaffung in Betracht, um ein Gleichgewicht zwischen Qualität und Kosten herzustellen.

Ausbildung und Fachwissen: Wie sich Komplexität auf die Arbeitskosten auswirkt

Komplexe Konstruktionen erfordern mehr Fachkräfte, was die Arbeitskosten erhöht. Auch die Schulung von Mitarbeitern für spezielle Aufgaben kann zusätzliche Kosten verursachen. Die Vereinfachung von Designs und die Standardisierung von Prozessen können diese Kosten senken.

Kosten für Maschinen und Ausrüstung

Moderne Fertigungsanlagen sind mit erheblichen Investitionen verbunden, ermöglichen aber Präzision und Effizienz. Verschiedene Verfahren haben unterschiedliche Kostenstrukturen, die sich auf Ihr Endergebnis auswirken.

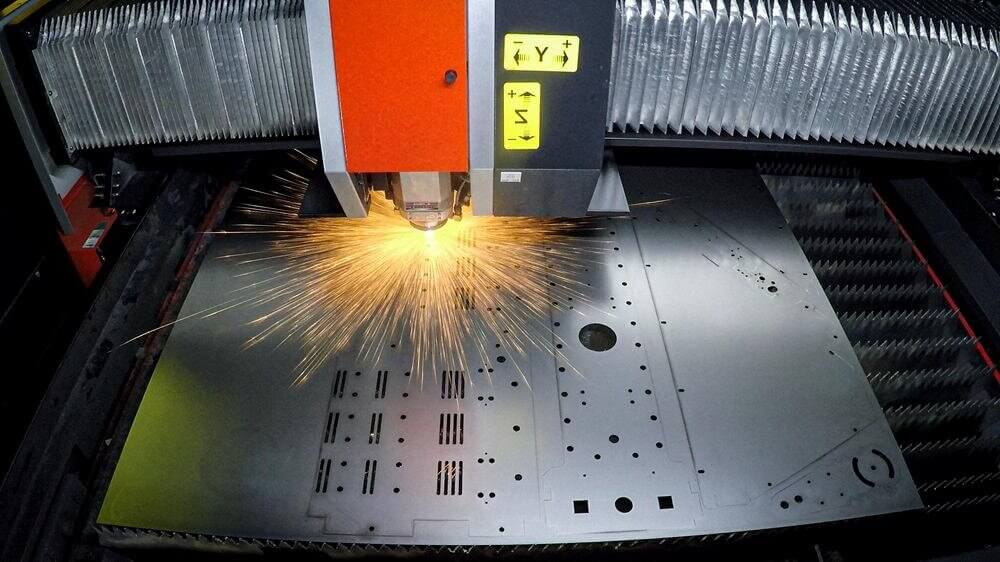

Laserschneiden, CNC-Bearbeitung, Stanzen und Biegen: Kostenaufschlüsselung

Laserschneiden kostet $13-$20 /Stunde, während CNC-Stanzen im Durchschnitt $27/Stunde. Biegen kostet $0.011-$0.024 pro biegenund Schweißen fügt $3.5/m für kontinuierliche Nähte hinzu. Jedes Verfahren hat seine eigenen Kostentreiber, z. B. Maschinenabschreibung und Energieverbrauch.

Energieverbrauch und Wartungskosten

Maschinen wie 4-kW-Laserschneider verbrauchen viel Energie, was die Betriebskosten in die Höhe treibt. Außerdem ist eine regelmäßige Wartung erforderlich, um Ausfallzeiten und Reparaturkosten zu vermeiden.

Auswirkungen des technologischen Fortschritts auf die Kosteneffizienz

Neuere Maschinen sind schneller und präziser und reduzieren Arbeitsaufwand und Materialverschwendung. So kann beispielsweise eine fortschrittliche Schachtelsoftware bei Großaufträgen die Materialkosten um 40%-60% senken.

Werkzeug- und Einrichtungskosten

Die Kosten für die Ersteinrichtung können sich erheblich auf die Stückpreise auswirken, insbesondere bei kleineren Produktionsserien. Strategische Werkzeugentscheidungen machen sich während des gesamten Projektlebenszyklus bezahlt.

Einmalige Werkzeugkosten für Stanzen und Umformen

Kundenspezifische Werkzeuge für Stempeln oder Bildung können $210-$420 pro Satz kosten. Dies sind einmalige Ausgaben, die sich jedoch erheblich auf die anfänglichen Projektkosten auswirken können.

Einrichtungskosten für Prototyping vs. Massenproduktion

Aufgrund der kundenspezifischen Konfigurationen fallen bei der Prototypenherstellung häufig höhere Einrichtungskosten an. Die Massenproduktion profitiert von Skaleneffekten, die die Einrichtungskosten pro Einheit senken.

Kosteneinsparungsstrategien zur Reduzierung der Werkzeugkosten

Verwenden Sie nach Möglichkeit Standardwerkzeuge. Ziehen Sie Großaufträge in Betracht, um die Werkzeugkosten für kundenspezifische Teile auf mehrere Einheiten zu verteilen. Prüfen Sie außerdem alternative Verfahren wie Nieten, die die Kosten für Arbeit und Werkzeuge um 25% senken können.

Prozessspezifische Kostenüberlegungen

Jedes Herstellungsverfahren erhöht den Wert und die Kosten Ihres Blechprojekts auf einzigartige Weise. Die Kenntnis dieser verfahrensspezifischen Faktoren hilft Ihnen, Entscheidungen zu treffen, die Qualität und Budgetvorgaben in Einklang bringen.

Kosten senken

Schneidvorgänge bilden die Grundlage für alle nachfolgenden Prozesse. Das von Ihnen gewählte Verfahren wirkt sich nicht nur auf die Anfangskosten, sondern auch auf die nachgelagerten Prozesse aus.

Laserschneiden vs. Plasmaschneiden vs. Wasserstrahlschneiden: Kostenvergleich

Laserschneiden ist präzise und kostet $13-$20 pro Stunde, ideal für dünne Materialien. Plasmaschneiden ist bei dickeren Metallen billiger, aber weniger genau. Wasserstrahlschneiden funktioniert für alle Materialien, ist aber langsamer und teurer und kostet $1.5-$3.0/m.

Faktoren, die die Effizienz des Schneidens und die Preisgestaltung beeinflussen

Die Schneidkosten hängen von der Art, Dicke und Komplexität des Materials ab. Dickere Materialien erfordern mehr Energie und Zeit, was die Kosten erhöht. Komplizierte Entwürfe mit vielen Löchern oder Kurven führen aufgrund der längeren Bearbeitungszeit ebenfalls zu höheren Preisen.

Wie sich Materialstärke und Komplexität auf die Schneidkosten auswirken

Dickere Materialien verlangsamen die Schnittgeschwindigkeit und verschleißen die Werkzeuge schneller, was die Kosten erhöht. Komplexe Konstruktionen mit engen Toleranzen erfordern mehr Präzision, was den Arbeitsaufwand und die Maschinenzeit erhöht. Um Geld zu sparen, vereinfachen Sie Ihre Entwürfe und wählen Sie das richtige Schneidverfahren.

Kosten für Biegen und Umformen

Das Biegen verwandelt flaches Metall in funktionale 3D-Formen, bringt jedoch erhebliche Kostenvariablen mit sich. Die Wahl des Umformverfahrens wirkt sich direkt auf die Werkzeuginvestition und den Preis pro Stück aus.

Abkantpresse vs. Walzprofilieren: Kostenunterschiede

Abkantpressen sind vielseitig und kosten $0,011-$0,024 pro Biegung und eignen sich für kleine Chargen. Walzprofilieren ist schneller und billiger für große Mengen, erfordert aber teure kundenspezifische Werkzeuge.

Präzision und Toleranzen: Wie sie sich auf die Kosten auswirken

Engere Toleranzen erfordern präzisere Maschinen und qualifiziertes Personal, was die Kosten erhöht. Lose Toleranzen können die Kosten senken, können aber die Produktqualität beeinträchtigen. Halten Sie ein Gleichgewicht zwischen Präzision und Kosten, um die Projektanforderungen zu erfüllen.

Optimierung der Biegefolge zur Kostensenkung

Planen Sie die Biegefolge so, dass die Rüst- und Handhabungszeit der Maschine minimiert wird. Weniger Umrüstungen bedeuten geringere Arbeits- und Maschinenkosten. Verwenden Sie Software, um die Abfolge vor der Produktion zu simulieren und zu optimieren.

Kosten für Schweißen und Montage

Fügevorgänge stellen oft die arbeitsintensivste Phase der Fertigung dar. Der richtige Schweißansatz schafft ein Gleichgewicht zwischen Festigkeitsanforderungen und Produktionseffizienz.

MIG-, WIG- und Punktschweißen: Auswirkungen auf die Kosten

MIG-Schweißen ist schnell und kostet $3.5/m, was ideal für dicke Materialien ist. WIG-Schweißen ist langsamer und teurer, bietet aber eine bessere Präzision für dünne Metalle. Punktschweißen kostet $0,07 pro Punkt und eignet sich hervorragend für die Montage von Blechen.

Arbeitsintensives Schweißen vs. Roboterschweißen: Vergleich der Kosteneffizienz

Das arbeitsintensive Schweißen ist flexibel, aber aufgrund der Löhne für Fachkräfte kostspielig. Roboterschweißen ist schneller und gleichmäßiger, wodurch sich die Arbeitskosten mit der Zeit verringern. Allerdings erfordert es eine höhere Anfangsinvestition.

Befestigungsalternativen: Nieten, Schrauben und Klebstoffe vs. Schweißkosten

Nieten und Schrauben sind billiger und schneller als Schweißen und sparen bis zu 25% an Arbeitskosten. Klebstoffe sind leicht und kostengünstig, eignen sich aber möglicherweise nicht für hochfeste Anwendungen. Wählen Sie die Methode, die ein ausgewogenes Verhältnis zwischen Preis und Leistung bietet.

Kosten für Endbearbeitung und Oberflächenbehandlung

Oberflächenbehandlungen bieten sowohl ästhetischen Reiz als auch funktionalen Schutz. Bei der Wahl der richtigen Oberfläche müssen die Anschaffungskosten gegen die Anforderungen an die langfristige Haltbarkeit abgewogen werden.

Pulverbeschichten, Eloxieren und Galvanisieren: Kostenaufschlüsselung

Pulverbeschichtung kostet $1,1-$2,6/m² und ist für den allgemeinen Gebrauch geeignet. Eloxieren kostet $2,9-$7,1/m² und ist ideal für Elektronik. Wie die Vernickelung kostet auch die Beschichtung $4,3-$11,4/m² und eignet sich für raue Umgebungen.

Wie die Oberflächenbeschaffenheit Haltbarkeit und Preis beeinflusst

Bessere Beschichtungen erhöhen die Haltbarkeit, kosten aber mehr. Die Eloxierung beispielsweise erhöht die Korrosionsbeständigkeit, ist aber teurer als die Pulverbeschichtung. Stimmen Sie die Oberfläche auf den Verwendungszweck des Produkts ab, um überhöhte Ausgaben zu vermeiden.

Einhaltung von Umweltauflagen und ihre Auswirkungen auf die Veredelungskosten

Umweltfreundliche Beschichtungen und Abfallentsorgungsmethoden können die Kosten erhöhen. So können beispielsweise Beschichtungen auf Wasserbasis oder Pulver mit niedrigem VOC-Gehalt im Vorfeld teurer sein, tragen aber zur Einhaltung von Vorschriften und zur Vermeidung von Geldbußen bei.

Auswirkungen von Volumen und Produktionsumfang auf die Kosten

Die Produktionsmenge ist oft der größte Einzelfaktor bei der Bestimmung Ihrer Stückkosten. Das Verständnis von Skaleneffekten hilft Ihnen, strategisch über Losgrößen und Produktionsplanung zu entscheiden.

Prototyping vs. Massenproduktion

Die Kluft zwischen den Kosten für den Prototyp und die Massenproduktion kann ohne angemessene Planung schockierend sein. Kluge Strategien können Ihnen helfen, diese finanzielle Kluft zu überbrücken und gleichzeitig die Qualität zu erhalten.

Warum die Kleinserienproduktion pro Stück teurer ist

Die Produktion von Kleinserien kostet mehr pro Einheit, da sich die Kosten für die Einrichtung und die Werkzeuge auf weniger Teile verteilen. Individuelle Einstellungen, häufige Maschinenanpassungen und ein höherer Arbeitsaufwand treiben die Kosten ebenfalls in die Höhe.

Kostenvorteile durch Größenvorteile

Die Massenproduktion senkt die Kosten pro Stück, da sich Fixkosten wie Werkzeug und Einrichtung auf viele Teile verteilen. Automatisierte Prozesse und der Einkauf von Massenmaterial senken die Kosten weiter und machen die Großserienproduktion wirtschaftlicher.

Strategien für kosteneffizientes Prototyping

Verwenden Sie standardisierte Materialien und Prozesse, um die Einrichtungszeit zu reduzieren. Vereinfachen Sie die Konstruktion, um die Bearbeitungs- und Arbeitskosten zu minimieren. Erwägen Sie 3d Drucken oder modulare Werkzeuge für kostengünstige Prototypen, bevor sie in die Serienproduktion gehen.

Kundenspezifische vs. standardisierte Designs

Durch Designentscheidungen zu Beginn der Entwicklung werden etwa 70% der Herstellungskosten festgelegt. Das Gleichgewicht zwischen Anpassung und Standardisierung ist der Schlüssel zu einer kosteneffizienten Fertigung.

Wie komplexe Geometrien die Herstellungskosten erhöhen

Komplexe Konstruktionen erfordern spezielle Werkzeuge, längere Bearbeitungszeiten und qualifizierte Arbeitskräfte. Enge Toleranzen und komplizierte Merkmale erhöhen auch den Materialabfall und die Prüfkosten, was die Gesamtkosten erhöht.

Vorteile der Designstandardisierung zur Kostensenkung

Standardisierte Entwürfe verwenden gängige Materialien, Werkzeuge und Verfahren und senken so die Einrichtungs- und Produktionskosten. Außerdem vereinfachen sie die Beschaffung und Bestandsverwaltung und sparen so Zeit und Geld.

Kostengünstige Konstruktionsstrategien für Blechteile

Vermeiden Sie unnötige Biegungen, Schnitte und Schweißnähte. Verwenden Sie Standardlochgrößen und -formen, um den Bedarf an Spezialwerkzeugen zu minimieren. Optimieren Sie Verschachtelungslayouts, um Materialabfälle zu reduzieren. Arbeiten Sie frühzeitig mit Ihrem Fertigungsteam zusammen, um Möglichkeiten zur Kosteneinsparung zu erkennen.

Kostenoptimierungsstrategien

Kluges Kostenmanagement beginnt mit guter Planung. Hier finden Sie bewährte Methoden zur Senkung der Kosten für die Blechfertigung.

Design für Herstellbarkeit (DFM)

DFM hilft Ihnen bei der Herstellung von Teilen, die einfacher und billiger zu produzieren sind. Dieser Ansatz spart in jeder Phase Geld.

Verringerung der Komplexität zur Senkung der Produktionskosten

Vereinfachen Sie Ihre Konstruktionen, indem Sie Biegungen, Schnitte und Schweißnähte auf ein Minimum reduzieren. Weniger komplexe Merkmale bedeuten weniger Maschinenzeit und Arbeitsaufwand. Zum Beispiel können komplizierte Formen durch Standardgeometrien ersetzt werden, um Werkzeug- und Einrichtungskosten zu sparen.

Optimierung des Materialeinsatzes durch effiziente Verschachtelung

Ordnen Sie die Teile eng auf den Blechen an, um den Abfall zu reduzieren. Verwenden Sie Verschachtelungssoftware, um den Materialverbrauch zu maximieren. Dies kann die Materialkosten um 10%-20% senken, insbesondere bei großen Produktionsläufen.

Kostengünstige Toleranzen ohne Qualitätseinbußen wählen

Engere Toleranzen erhöhen die Kosten für die Präzisionsbearbeitung und -prüfung. Verwenden Sie engere Toleranzen, wo dies ohne Beeinträchtigung der Funktionalität möglich ist. Dies verringert die Bearbeitungszeit und senkt die Kosten.

Schlanke Fertigungspraktiken

Schlanke Techniken beseitigen Verschwendung und verbessern die Effizienz in der Blechfertigung.

Techniken zur Abfallvermeidung in der Blechverarbeitung

Erkennen und beseitigen Sie Verschwendung von Material, Zeit und Arbeit. Recyceln Sie zum Beispiel Schrott und optimieren Sie Arbeitsabläufe, um Ausfallzeiten zu reduzieren. Schlanke Verfahren können bis zu 15%-30% an Produktionskosten einsparen.

Automatisierung und Robotik: Kosteneinsparungspotenzial

Automatisiertes Roboterschweißen oder CNC-Stanzen senkt die Arbeitskosten und verbessert die Konsistenz. Auch wenn die Anfangsinvestitionen hoch sind, zahlt sich die Automatisierung bei der Großserienproduktion durch geringere Stückkosten aus.

Just-in-time-Produktion (JIT) zur Senkung der Lagerkosten

Produzieren Sie Teile nur dann, wenn sie benötigt werden, um die Kosten für Lagerung und Bestand zu minimieren. JIT reduziert den Abfall und stellt sicher, dass die Materialien effizient genutzt werden, was die Gesamtkosten senkt.

Die Wahl des richtigen Partners für die Herstellung

Die Wahl des Herstellers wirkt sich direkt auf Ihr Endergebnis aus.

Wie man Angebote effektiv vergleicht

Schauen Sie nicht nur auf das Endergebnis. Vergleichen Sie die Qualität des Materials, die Lieferzeiten und die enthaltenen Dienstleistungen. Ein etwas höheres Angebot kann ein besseres Preis-Leistungs-Verhältnis bieten, wenn es eine schnellere Lieferung oder eine bessere Verarbeitung beinhaltet.

Wichtige Faktoren, die nicht nur den Preis betreffen

Beurteilen Sie das Fachwissen, die Ausrüstung und die Erfolgsbilanz des Partners. Prüfen Sie, ob er DFM-Unterstützung oder Prototyping-Dienste anbietet. Ein zuverlässiger Partner kann helfen, die Kosten zu optimieren und kostspielige Fehler zu vermeiden.

Gleichgewicht zwischen Kosten, Qualität und Vorlaufzeit

Wählen Sie einen Partner, der ein Gleichgewicht zwischen Erschwinglichkeit, Qualität und rechtzeitiger Lieferung herstellt. Eine überstürzte Produktion, um Zeit zu sparen, kann die Kosten in die Höhe treiben, während niedrige Kosten die Qualität beeinträchtigen können. Finden Sie einen Mittelweg, der Ihren Projektanforderungen gerecht wird.

Schlussfolgerung

Die Kosten für die Blechfertigung hängen von mehreren Faktoren ab: Materialauswahl, Komplexität der Konstruktion, Arbeitsaufwand und Maschineneinsatz. Wenn Sie diese Elemente kennen, können Sie fundierte Entscheidungen treffen und Ihr Budget optimieren.

Wenn Sie auf der Suche nach einem zuverlässigen Partner sind, der Ihnen hilft, Kosten zu senken, ohne Kompromisse bei der Qualität einzugehen, sind wir für Sie da. Kontaktieren Sie uns heute für eine kostenlose Beratung und einen Kostenvoranschlag.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.