Korrosion kostet die Industrie jedes Jahr Milliarden. Viele Unternehmen nutzen Salzsprühnebeltests, um vor dem Versand oder der endgültigen Freigabe zu prüfen, wie gut Metallteile der Korrosion widerstehen können. Wenn Sie mit Blechen, Beschichtungen oder kundenspezifischer Hardware arbeiten, haben Sie wahrscheinlich schon von dieser Methode gehört. Aber wie funktioniert sie - und wie zuverlässig ist sie?

Salzsprühnebeltests scheinen einfach zu sein. Aber wie sie funktioniert, was sie bewirken kann (und was nicht) und wie die Ergebnisse gelesen werden, wird oft missverstanden. Sie möchten wissen, wie sie funktioniert und warum sie wichtig ist? Lassen Sie uns das aufschlüsseln.

Was ist eine Salzsprühnebelprüfung?

Die Salzsprühnebelprüfung, auch bekannt als Salznebelprüfung, ist eine Methode zur Korrosionsprüfung. Dabei werden Metallteile in einer kontrollierten Kammer einem feinen Nebel aus Salzwasserlösung ausgesetzt. Ziel ist es, eine beschleunigte korrosive Umgebung zu schaffen. Mit Hilfe dieser Prüfung lässt sich beurteilen, wie Beschichtungen, Verkleidungen und Oberflächenbehandlungen den rauen Bedingungen standhalten.

Sie wird verwendet, um zu simulieren, was mit Metallteilen passieren kann, wenn sie in küstennahen, feuchten oder salzigen Umgebungen eingesetzt werden. Anhand der Ergebnisse lässt sich feststellen, ob eine Beschichtung für den Einsatz in der Praxis geeignet ist.

Korrosion schwächt Metallteile. Dies führt zu verminderter Leistung, kürzerer Produktlebensdauer und erhöhten Sicherheitsrisiken. Salzsprühnebeltests bieten eine schnelle Methode zur Bewertung der Korrosionsbeständigkeit, ohne dass eine jahrelange Exposition in der realen Welt erforderlich ist.

Die Hersteller verwenden diesen Test, um zu prüfen, ob ein Teil die erforderlichen Haltbarkeitsstandards erfüllt. Er ist für verschiedene Anwendungen von Bedeutung, darunter die Automobilindustrie, die Luft- und Raumfahrt, das Bauwesen und die Schifffahrt. Salzsprühnebeltests helfen auch dabei, Beschichtungen zu vergleichen, Qualitätsprobleme zu erkennen und das Produktdesign zu verbessern.

Wie funktioniert die Salzsprühnebelprüfung?

Die Salzsprühnebeltests sind einfach aufgebaut, unterliegen jedoch strengen Richtlinien, um zuverlässige Ergebnisse zu gewährleisten. Das Verfahren simuliert eine langfristige Exposition gegenüber Salz in kurzer Zeit.

Überblick über die Prüfkammer

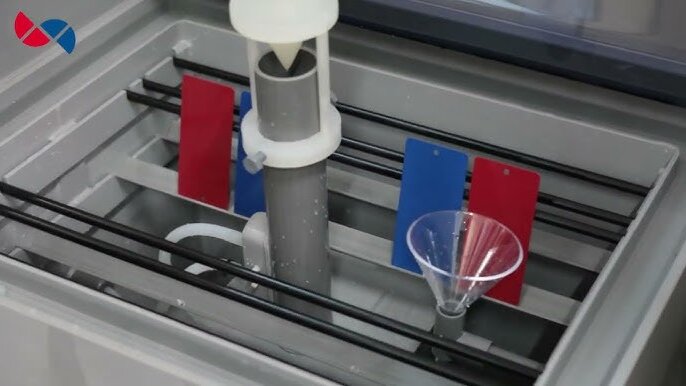

Das Herzstück dieses Tests ist die Salzsprühkammer. Es handelt sich um einen abgedichteten Kasten aus korrosionsbeständigem Material. Darin werden Metallproben in einem festen Winkel platziert. Eine Düse sprüht einen feinen Nebel aus Salzlösung über sie. Die Kammer läuft stunden- oder tagelang ununterbrochen.

Alle Teile der Kammer - Sprühdüsen, Gestelle, Abfluss - müssen Industrienormen wie ASTM B117 entsprechen. Diese Normen tragen dazu bei, dass die Ergebnisse in verschiedenen Labors genau und wiederholbar sind.

Die Rolle der Salzlösung

Für den Test wird eine Salzlösung verwendet, die durch Mischen von 5% Natriumchlorid (NaCl) mit gereinigtem Wasser hergestellt wird. Diese Mischung ahmt den Salzgehalt des Meerwassers nach. Die Lösung wird zu einem Nebel zerstäubt, der alle Oberflächen gleichmäßig bedeckt.

Salz ist aggressiv. Wenn es auf die Metalloberfläche trifft, beginnt es, Beschichtungen aufzulösen und Risse freizulegen. Die Zeit, die bis zum Auftreten von Rost oder Korrosion vergeht, wird gemessen und aufgezeichnet.

Kontrolle von Temperatur und Luftfeuchtigkeit

In der Prüfkammer herrscht eine konstante Temperatur - in der Regel etwa 35 °C (95 °F). Dadurch entsteht eine warme, feuchte Umgebung, die die Korrosion beschleunigt.

Die Luftfeuchtigkeit spielt eine wichtige Rolle. In der Kammer bleibt die Luftfeuchtigkeit nahe bei 100%. Die Kombination aus Salznebel und hoher Luftfeuchtigkeit schafft eine extrem raue Umgebung. So können Schwachstellen in Beschichtungen schneller aufgedeckt werden als in der realen Welt im Freien.

Arten von Salzsprühnebeltests

Es gibt mehrere Arten von Salzsprühtests. Jeder Typ ist für unterschiedliche Materialien, Beschichtungen und industrielle Anforderungen ausgelegt. Die Wahl hängt davon ab, wie aggressiv der Test durchgeführt werden muss.

Neutrales Salzspray (NSS)

NSS ist der gebräuchlichste Typ. Er verwendet eine pH-neutrale Salzlösung aus 5% Natriumchlorid und entionisiertem Wasser. Der pH-Wert liegt zwischen 6,5 und 7,2. Er wird hauptsächlich für die Prüfung metallischer Beschichtungen verwendet, wie z. B. Verzinkung oder Galvanisierung.

NSS ist einfach, konsistent und in zahlreichen Normen, einschließlich ASTM B117 und ISO 9227, anerkannt. Er bietet eine gute Grundlage für den Vergleich der Beschichtungsleistung.

Essigsaures Salzspray (AASS)

AASS ist aggressiver als NSS. Es fügt der Salzlösung Essigsäure hinzu, die den pH-Wert auf etwa 3,1-3,3 senkt. Dadurch entsteht ein saureres Milieu.

Dieser Test wird in erster Linie für organische Beschichtungen auf Aluminium und dekorative Oberflächen, wie z. B. Nickel-Chrom, verwendet. Er hilft bei der Bewertung des Korrosionsverhaltens in sauren oder industriellen Umgebungen.

Kupferbeschleunigtes Essigsäuresalzspray (CASS)

CASS ist noch schärfer als AASS. Es enthält sowohl Essigsäure als auch Kupferchlorid. Das Kupfer beschleunigt den Korrosionsprozess. Der pH-Wert bleibt im gleichen sauren Bereich.

CASS wird für hochwertige dekorative Beschichtungen und einige Kfz-Teile. Sie deckt Beschichtungsfehler in kurzer Zeit auf. Sie wird häufig in Normen wie ISO 9227 für dekorative Beschichtungen spezifiziert. Galvanik.

Modifizierte Salzsprühnebeltests (z. B. zyklische Korrosionstests)

Manche Teile sind nicht nur ständigem Salz ausgesetzt, sondern auch wechselnden Witterungsbedingungen. Für diese sind zyklische Korrosionstests (CCT) besser geeignet. Bei diesen Tests wird Salzsprühnebel mit Trocknung, Feuchtigkeit und manchmal Temperaturschwankungen kombiniert.

CCT simuliert die realen Außenbedingungen besser. Es wird in der Automobil- und Schifffahrtsindustrie verwendet, um komplette Baugruppen unter realistischeren Expositionszyklen zu testen.

Normen und Vorschriften

Salzsprühnebeltests müssen strengen Normen entsprechen. Diese Regeln stellen sicher, dass die Ergebnisse zuverlässig und branchenübergreifend anerkannt sind. Verschiedene Regionen und Sektoren können andere Normen verwenden, aber der Testaufbau bleibt ähnlich.

ASTM B117 Überblick

ASTM B117 ist die am häufigsten verwendete Norm für Salzsprühnebel. Sie wurde 1939 eingeführt und ist immer noch der Maßstab in vielen Branchen. Es wird beschrieben, wie man den neutralen Salzsprühtest einrichtet und durchführt.

Die Norm legt Details wie Lösungsmischung, Sprühdruck, Kammertemperatur, pH-Bereich und Testdauer fest. Sie legt keine Bestanden/Nicht bestanden-Grenzen fest. Stattdessen bietet sie eine standardisierte Methode, mit der andere ihre eigenen Testanforderungen entwickeln können.

ISO 9227 Spezifikationen

ISO 9227 ist die internationale Version der Salzsprühnebelprüfung. Sie unterstützt die NSS-, AASS- und CASS-Methoden. Diese Norm wird vor allem in Europa und Asien verwendet.

ISO 9227 beschreibt auch die Verfahren zur Vorbereitung der Proben, zur Messung der Korrosion und zur einheitlichen Durchführung der Prüfung. Sie wird häufig von Erstausrüstern oder internationalen Zulieferern verlangt, wenn Produkte über die Grenzen hinweg exportiert werden.

Andere internationale Prüfnormen

Auch andere Länder haben ihre Normen. Beispiele hierfür sind:

- JIS Z 2371 (Japan)

- GB/T 10125 (China)

- DIN 50021 (Deutschland)

Die meisten dieser Normen sind ähnlich aufgebaut wie die der ASTM oder ISO. Sie können regionale Anpassungen enthalten, um lokalen Anwendungsfällen oder Branchen gerecht zu werden.

Zertifizierungs- und Compliance-Anforderungen

Viele Unternehmen nutzen die Ergebnisse von Salzsprühnebeltests, um vertragliche oder gesetzliche Anforderungen zu erfüllen. Zum Beispiel müssen Autoteile gemäß NSS oder CASS eine bestimmte Anzahl von Stunden rostfrei sein.

In einigen Branchen werden die Tests von externen Labors durchgeführt. Mit Hilfe von Zertifizierungsberichten kann nachgewiesen werden, dass ein Produkt vor dem Versand oder der Installation die Leistungserwartungen erfüllt.

Probenvorbereitung und Anforderungen

Bevor die Prüfung beginnt, müssen die Proben entsprechend vorbereitet werden. Eine unzureichende Vorbereitung kann die Genauigkeit der Ergebnisse beeinträchtigen und zu falschen Fehlern oder irreführenden Daten führen.

Oberflächenreinigung vor der Prüfung

Jede Probe muss sauber und frei von Öl, Staub und Fingerabdrücken sein. Alle Rückstände können den Salznebel blockieren und die Reaktion der Oberfläche verändern.

Die Reinigung erfolgt in der Regel mit Lösungsmitteln wie Isopropylalkohol oder entionisiertem Wasser. In einigen Fällen können auch milde Reinigungsmittel verwendet werden. Das Ziel ist es, die eigentliche Beschichtung oder Metalloberfläche dem Salznebel auszusetzen.

Maskierung und Kennzeichnung

Wenn nur ein Teil einer Probe getestet werden soll, muss der Rest maskiert werden. Bei der Maskierung werden Klebebänder oder Dichtungsmittel verwendet, um den Nebel von unerwünschten Bereichen fernzuhalten.

Jede Probe sollte außerdem deutlich beschriftet sein. Die Etiketten müssen feuchtigkeitsbeständig sein und dürfen den Test nicht beeinträchtigen. Sie werden oft auf der Rückseite oder in einem unkritischen Bereich angebracht. Dies hilft, den Überblick über mehrere Teile zu behalten, die gleichzeitig geprüft werden.

Überlegungen zu Größe und Material

Die Proben sollten in die Kammer passen, ohne sich gegenseitig zu berühren. Der Abstand ist wichtig, um sicherzustellen, dass jede Probe gleichmäßig belichtet wird.

Die meisten Normen empfehlen Prüfstücke mit flachen, ebenen Oberflächen. Bei Bedarf können aber auch Teile mit Kurven oder Löchern geprüft werden.

Das Material und die Beschichtung sollten dem Endprodukt entsprechen. Jede Änderung der Metallart, -dicke oder -oberfläche kann das Ergebnis beeinflussen.

Salzsprühnebel-Testverfahren

Der Test erfolgt nach einem präzisen und wiederholbaren Verfahren. Jeder Schritt wird sorgfältig kontrolliert, um sicherzustellen, dass die Ergebnisse zuverlässig sind und sich leicht mit anderen Chargen oder Labors vergleichen lassen.

Schritt-für-Schritt-Prüfverfahren

Zunächst bereitet der Bediener die Proben vor und legt sie in die Kammer. Jedes Teil wird in einem leichten Winkel, in der Regel etwa 15 bis 30 Grad, befestigt, damit sich der Salznebel gleichmäßig absetzen kann.

Anschließend wird die Salzlösung gemischt und in einen Behälter gegeben. Die Kammer heizt sich auf die eingestellte Temperatur auf, und die Düse beginnt, einen feinen Nebel zu versprühen.

Der Test läuft kontinuierlich für die eingestellte Dauer. Während dieser Zeit ist keine Reinigung oder Trocknung erlaubt. Schließlich werden die Proben entnommen, mit sauberem Wasser abgespült und untersucht.

Gemeinsame Testdauer

Die Prüfzeiten hängen von der Beschichtung, dem Material und der Norm ab, nach der geprüft wird.

- NSS-Tests: 24 bis 1.000 Stunden

- AASS und CASS: 16 bis 240 Stunden

Längere Zeiten bedeuten nicht immer eine bessere Leistung. Jede Norm schlägt oft einen Grenzwert für das Bestehen/Nichtbestehen vor, der auf sichtbarem Rost oder dem Versagen der Beschichtung beruht.

Überwachung während des Tests

Während des Tests überprüfen die Bediener die Bedingungen in der Kammer alle paar Stunden. Sie überwachen Temperatur, Sprühdruck, pH-Wert und das Volumen der Salzlösung.

Die Kammer muss stabil bleiben. Wenn sich die Temperatur oder das Sprühmuster ändert, muss der Test möglicherweise neu gestartet werden. Die Kammern werden auch auf Verstopfungen oder Lecks untersucht, um eine ungleichmäßige Belastung zu vermeiden.

Auswertung und Interpretation der Ergebnisse

Nach Abschluss der Prüfung wird jede Probe auf Anzeichen von Korrosion untersucht. Anhand der Ergebnisse lässt sich feststellen, ob die Beschichtung oder das Finish wie erwartet funktioniert.

Kriterien für die visuelle Inspektion

Die meisten Bewertungen werden mit dem Auge vorgenommen. Die Prüfer achten auf Veränderungen wie Rost, Blasen, Abblätterungen oder Verfärbungen. Einige Normen verlangen die Verwendung einer Lupe, aber die meisten verlassen sich auf einfache Sichtkontrollen bei normalen Lichtverhältnissen.

Ort, Größe und Ausmaß der Korrosion werden vermerkt. Etwaige Mängel werden mit der Norm oder den vom Kunden angegebenen Grenzwerten verglichen.

Rost, Blasenbildung und Korrosionsmuster

Rotrost ist ein häufiges Zeichen für das Versagen von Stahlteilen. Auf Zinkbeschichtungen kann Weißrost auftreten. Blasenbildung zeigt, dass sich die Beschichtung vom Grundmetall ablöst.

Gleichmäßiges Rosten auf einer Oberfläche kann bedeuten, dass die Beschichtung dünn oder abgenutzt ist. Rost in der Nähe von Kanten oder Kratzern kann auf Schwachstellen im Schutz hinweisen.

Jedes Muster gibt Aufschluss über die Qualität der Beschichtung und darüber, wie sie im Laufe der Zeit versagen kann.

Pass/Fail-Beurteilungsmethoden

Verschiedene Normen definieren "bestanden/nicht bestanden" auf unterschiedliche Weise. Einige verwenden zeitbasierte Kriterien, wie "kein Rotrost nach 240 Stunden". Andere achten auf die Größe oder den Ort der Mängel.

Die Beurteilung muss sich nach der Prüfmethode und den Projektanforderungen richten. Was in einer Branche erfolgreich ist, kann in einer anderen scheitern. Deshalb ist es wichtig, die Tests auf die reale Verwendung des Teils abzustimmen.

Fotografie und Dokumentation

Häufig werden vor, während und nach dem Prüfverfahren Fotos gemacht. Diese geben einen klaren Aufschluss über den Zustand des Teils und etwaige Mängel.

Die Berichte enthalten in der Regel Testdauer, Kammereinstellungen, Proben-IDs und alle Beobachtungen. Klare Aufzeichnungen erleichtern die Problemverfolgung, die Verbesserung des Designs und die Erfüllung der Kundenanforderungen.

Faktoren, die die Testgenauigkeit beeinflussen

Salzsprühtests müssen unter strengen Bedingungen durchgeführt werden. Selbst kleine Veränderungen können das Ergebnis erheblich beeinflussen und ungenaue Ergebnisse liefern. Diese Faktoren müssen kontrolliert werden, um zuverlässige und wiederholbare Daten zu gewährleisten.

pH-Wert der Salzlösung

Der pH-Wert der Salzlösung muss innerhalb eines bestimmten Bereichs liegen. Für neutrales Salzspray (NSS) liegt der Bereich zwischen 6,5 und 7,2.

Wenn der pH-Wert zu niedrig ist, wird der Test saurer. Dies beschleunigt die Korrosion und kann zu einem vorzeitigen Ausfall führen. Ist er zu hoch, wird der Test weniger aggressiv und zeigt schwache Beschichtungen möglicherweise nicht an.

Test Temperatur und Luftfeuchtigkeit

Die Standardkammertemperatur für NSS liegt bei 35°C (95°F). Diese warme Umgebung trägt zur Beschleunigung der Korrosionsreaktionen bei.

Auch die Luftfeuchtigkeit spielt eine Rolle. In der Kammer sollte sie in der Nähe von 100% liegen. Wenn die Temperatur oder die Luftfeuchtigkeit sinkt, verliert der Test an Genauigkeit. Rost kann langsamer oder gar nicht auftreten.

Konzentration der Salzlösung

Die Salzkonzentration beträgt normalerweise 5% nach Gewicht. Wenn die Lösung zu stark ist, kann sie das Teil zu schnell angreifen. Wenn sie zu schwach ist, werden keine realistischen Ergebnisse erzielt.

Die Lösung muss mit entionisiertem Wasser gemischt werden, um eine Verunreinigung zu vermeiden. Sie sollte vor der Verwendung gut umgerührt und gefiltert werden.

Menge der Salzsprühnebelbildung

Der Nebel muss gleichmäßig auf alle Proben auftreffen. Bei den meisten Normen müssen 1,0 bis 2,0 ml Salznebel pro 80 cm² und Stunde aufgefangen werden.

Zu viel Spray überflutet die Oberfläche und verzerrt die Ergebnisse. Zu wenig Spray verzögert die Korrosion. Ein Kollektor in der Kammer kontrolliert regelmäßig die Menge.

Spray-Methode

Die Einstellung der Düse hat Einfluss darauf, wie der Salznebel verteilt wird. Sie sollte einen feinen, gleichmäßigen Nebel erzeugen. Ist der Sprühnebel zu grob oder zu gerichtet, wird er ungleichmäßig verteilt.

Sprühdruck und Düsenzustand müssen häufig überprüft werden. Eine abgenutzte oder verstopfte Düse kann die Genauigkeit verringern und die Ergebnisse unzuverlässig machen.

Schlussfolgerung

Die Salzsprühnebelprüfung ist eine schnelle und zuverlässige Methode zur Bewertung der Wirksamkeit einer Beschichtung oder Oberflächenbehandlung zum Schutz von Metall vor Korrosion. Dabei wird eine kontrollierte Kammer verwendet, um eine raue, salzhaltige Umgebung zu simulieren. Der Test hilft dabei, Schwachstellen zu erkennen, Beschichtungen zu vergleichen und sicherzustellen, dass die Teile die Haltbarkeitsstandards erfüllen.

Sie benötigen korrosionsbeständige Teile für Ihr nächstes Projekt? Nehmen Sie noch heute Kontakt mit unserem Team auf. Wir helfen Ihnen bei der Auswahl der idealen Oberflächenbeschaffenheit und führen die notwendigen Tests durch, um Ihre Qualitätsziele zu erreichen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.