Moderne Produktdesigns erfordern oft enge Biegungen, saubere Oberflächen und hohe Wiederholbarkeit. Doch nicht alle Biegeverfahren können diese Anforderungen erfüllen. Das Abkantpressen könnte die Lösung sein. Es bietet präzise Kontrolle, arbeitet mit verschiedenen Metallen und eignet sich für kleine und große Chargen.

Abkantpressen klingt einfach, aber es steckt mehr dahinter. Lesen Sie bitte weiter, um zu erfahren, wie es funktioniert und warum es für Ihr Projekt wichtig ist.

Was ist Abkantpressen?

Das Abkantpressen ist ein Verfahren, bei dem Bleche durch Pressen zwischen einem Stempel und einer Matrize gebogen werden. Der Stempel bewegt sich nach unten und drückt das Metall in die Matrize, wodurch eine Biegung entsteht. Der Winkel und die Form hängen vom Stempel, der Matrize und der Presstiefe ab.

Der Grundgedanke der Abkantpresse ist die kontrollierte Kraft. Die Abkantpresse übt Druck entlang einer geraden Achse aus. Diese Kraft biegt das Metall, ohne es zu schneiden oder zu brechen.

Der Biegewinkel hängt davon ab, wie weit der Stempel in die Matrize eindringt. Materialart, -dicke und -breite beeinflussen ebenfalls das Ergebnis. Die Bediener können Kraft, Geschwindigkeit und Position für eine bessere Genauigkeit einstellen.

Hauptkomponenten einer Abkantpresse

Eine Abkantpresse besteht aus mehreren Hauptteilen:

- Rahmen: Der Körper, der alles an seinem Platz hält.

- Rammbock (oder Schlitten): Bewegt sich nach oben und unten, um den Stempel in die Matrize zu drücken.

- Stanzen: Das obere Werkzeug, das das Metall formt.

- sterben: Das untere Werkzeug, das die Biegung unterstützt.

- Spurweite: Hilft bei der korrekten Positionierung des Blechs vor dem Biegen.

- Kontrollsystem: Manuell oder CNC, er stellt die Biegeparameter ein und verwaltet sie.

Wie funktioniert eine Abkantpresse?

Wenn Sie die einzelnen Schritte der Abkantpressenumformung kennen, wissen Sie, worauf es bei Präzision und Planung ankommt. Jede Stufe hat Auswirkungen auf die endgültige Form, Qualität und Effizienz Ihres Teils.

Schritt 1: Vorbereiten des Materials

Beginnen Sie mit der Auswahl des richtigen Blechs. Dicke, Größe und Art beeinflussen das Biegeverhalten. Stellen Sie sicher, dass das Blech flach, sauber und frei von Kratzern ist. Dies hilft, Fehler beim Biegen zu vermeiden.

Überprüfen Sie dann die Positionen Ihrer Biegelinien. Markieren Sie sie deutlich oder laden Sie den Entwurf in das CNC-System, wenn dieses automatisiert ist.

Schritt 2: Einrichten der Abkantpresse

Setzen Sie den richtigen Stempel und die richtige Matrize entsprechend dem gewünschten Biegeradius und Material ein. Vergewissern Sie sich, dass sie richtig ausgerichtet und sicher eingerastet sind.

Stellen Sie den Hinteranschlag ein. Er positioniert das Metall so, dass die Biegung an der richtigen Stelle landet. Bei CNC-Systemen geben Sie die Werkstückabmessungen und Biegewinkel in die Steuereinheit ein.

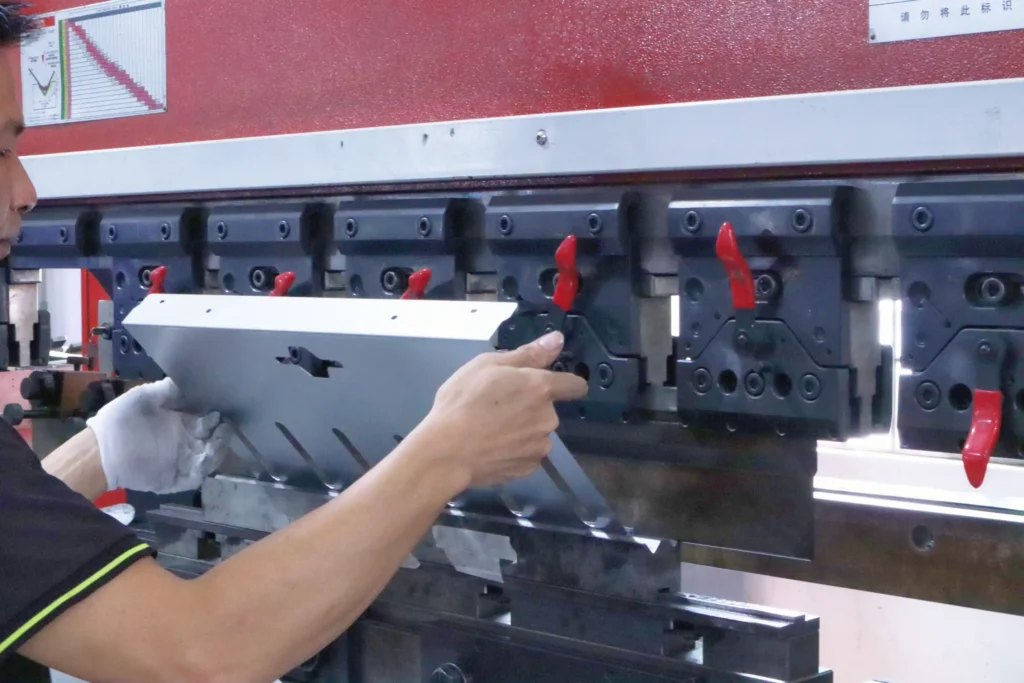

Schritt 3: Positionierung des Blechs

Legen Sie das Blech gegen den Hinteranschlag. Der Anschlag hält das Blech bei jeder Biegung in der richtigen Position. Die Bediener überprüfen die Ausrichtung, um sicherzustellen, dass das Blech flach und gerade sitzt.

Einige Abkantpressen verwenden Klemmsysteme, um das Blech in Position zu halten.

Schritt 4: Biegen des Metalls

Sobald alles eingestellt ist, senkt der Stempel den Stempel in die Matrize. Je nach Matrize wird das Metall durch diesen Vorgang in eine V- oder U-Form gepresst.

Die Presse hält an, wenn die eingestellte Tiefe oder der eingestellte Winkel erreicht ist. CNC-Maschinen überwachen dies in Echtzeit mit Sensoren und Software.

Schritt 5: Prüfen des Ergebnisses

Prüfen Sie das Teil nach dem Biegen. Messen Sie den Winkel, die Position und die Abmessungen. Wenn es nicht stimmt, justieren Sie die Abkantpresse oder den Hinteranschlag vor dem nächsten Zyklus.

Wiederholen Sie den Vorgang für jede Biegung des Teils. Bei Teilen mit mehreren Biegungen muss das Blech möglicherweise zwischen den Biegungen neu positioniert werden.

Häufig verwendete Materialien für Abkantpressen

Die Wahl des Materials beeinflusst den Biegeprozess. Verschiedene Metalle verhalten sich unter Druck unterschiedlich. Hier ein Blick auf alltägliche Materialien, die beim Abkantpressen verwendet werden.

- Baustahl: Baustahl ist das am häufigsten verwendete Material bei Abkantarbeiten. Er ist stark, erschwinglich und leicht zu formen. Er lässt sich ohne Risse biegen und ist sehr formstabil.

- Rostfreier Stahl: Rostfreier Stahl ist steifer und korrosionsbeständiger. Zum Biegen ist mehr Kraft erforderlich als bei Baustahl.

- Aluminium: Aluminium ist leicht und korrosionsbeständig. Es lässt sich leicht biegen, ist aber anfälliger für Risse, wenn es überbeansprucht wird.

- Kupfer und Messing: Kupfer und Messing sind weicher und eher dekorativ. Sie lassen sich gut biegen, können aber zerkratzen oder verformen, wenn sie nicht sorgfältig behandelt werden.

- Verzinkter Stahl: Verzinkter Stahl hat eine Zinkbeschichtung, die gegen Rost schützt. Er lässt sich wie Baustahl biegen, erfordert aber saubere Werkzeuge, um die Beschichtung nicht zu beschädigen.

Arten von Abkantpressen

Jeder Abkantpressentyp hat einzigartige Vorteile für unterschiedliche Fertigungsanforderungen. Hier ist ihr Vergleich.

Mechanische Abkantpressen

Mechanische Abkantpressen verwenden ein Schwungrad, das von einem Elektromotor angetrieben wird. Wenn es eingeschaltet ist, drückt das Schwungrad den Stempel nach unten, um das Metall zu biegen.

Diese Maschinen sind schnell und stark. Sie eignen sich gut für einfache, sich wiederholende Arbeiten. Sie bieten jedoch weniger Kontrolle während des Hubes und erfordern mehr Einstellungen, sobald die Bewegung beginnt.

Hydraulische Abkantpressen

Hydraulische Abkantpressen verwenden Hydraulikzylinder, um den Stößel zu bewegen. Dies ermöglicht eine bessere Kontrolle über Geschwindigkeit und Kraft.

Sie sind langsamer als mechanische Geräte, aber sicherer und vielseitiger. Sie können dickere Materialien verarbeiten und gleichmäßigere Biegungen durchführen. Sie sind in den meisten Fertigungsbetrieben weit verbreitet.

Pneumatische Abkantpressen

Bei pneumatischen Abkantpressen wird der Stößel mit Luftdruck angetrieben. Sie sind schnell und leise, aber nicht so leistungsstark wie andere Typen.

Sie werden häufig für dünne Materialien oder kleine Teile verwendet. Sie eignen sich für Aufgaben mit hohen Stückzahlen und geringer Kraft.

Elektrische Abkantpressen

Elektrische Abkantpressen verwenden Servomotoren anstelle von Hydraulik oder Schwungrädern. Sie bieten hohe Genauigkeit, Energieeffizienz und geringeren Wartungsaufwand.

Sie sind ideal für Teile, die enge Toleranzen erfordern. Durch die schnellere Einrichtung und den leiseren Betrieb sind sie in sauberen oder hochtechnologischen Umgebungen beliebt.

Hybrid-Abkantpressen

Hybrid-Abkantpressen kombinieren hydraulische und elektrische Systeme. Sie bieten die Steuerung elektrischer Antriebe mit der Kraft der Hydraulik.

Dies führt zu einer gleichmäßigeren Bewegung, schnelleren Zyklen und einer besseren Energienutzung. Sie sind eine moderne Wahl für Betriebe, die Präzision und Leistung benötigen.

Umformen mit der Abkantpresse: Pro und Kontra

Das Abkantpressen ist nicht ohne Grund weit verbreitet. Sie eignet sich für viele Teile und liefert genaue Ergebnisse. Aber wie jedes Verfahren hat auch dieses seine Nachteile. Hier ein klarer Blick auf die Stärken und Schwächen des Verfahrens.

Pro

- Präzision: Abkantpressen bieten eine genaue Kontrolle über Biegewinkel und Teileabmessungen. CNC-Modelle können jedes Mal das gleiche Ergebnis erzielen.

- Vielseitigkeit: Arbeitet mit vielen Materialien und Dicken. Es können einfache Teile oder komplexe Formen mit mehreren Biegungen geformt werden.

- Skalierbarkeit: Geeignet für einmalige Prototypen oder Großserien. Einmal eingerichtete Teile lassen sich leicht wiederholen.

- Sauberer Abschluss: Biegt das Material ohne Schneiden oder raue Kanten. Oft sind keine zusätzlichen Nachbearbeitungsschritte erforderlich.

- Werkzeugvielfalt: Große Auswahl an Stempel- und Matrizenformen für verschiedene Winkel, Radien und Profile.

Nachteile

- Einrichtungszeit: Das erste Einrichten braucht Zeit, besonders bei kundenspezifischen Teilen. Werkzeugwechsel und Ausrichtung können langsam sein.

- Rückfederung: Nach dem Biegen kann das Metall versuchen, in seine ursprüngliche Form zurückzukehren. Dies muss durch Einstellen des Winkels korrigiert werden.

- Beschränkungen der Form: Es können keine sehr komplexen oder geschlossenen Profile hergestellt werden. Pro Hub sind nur gerade Biegungen möglich.

- Materielle Grenzwerte: Einige Metalle können reißen oder sich verziehen, wenn der Biegeradius zu eng ist.

- Qualifizierter Betrieb erforderlich: Präzisionsbiegen erfordert erfahrene Mitarbeiter oder moderne CNC-Systeme, um Ausschuss zu vermeiden.

Umformtechniken und -methoden

Verschiedene Biegemethoden können zu unterschiedlichen Ergebnissen führen. Andere benötigen weniger Kraft. Wenn Sie wissen, wie jedes Verfahren funktioniert, können Sie das richtige für Ihr Teil auswählen.

Luftbiegen

Das Luftbiegen ist die gängigste Methode. Der Stempel drückt das Metall in die Matrize, ohne den Boden zu berühren.

Nur die Kanten des Metalls berühren die Matrize. Der Biegewinkel hängt davon ab, wie tief der Stempel geht. Bei dieser Methode wird weniger Kraft aufgewendet und der Winkel kann flexibel gestaltet werden. Sie verursacht jedoch auch eine stärkere Rückfederung, so dass ein Ausgleich erforderlich ist.

Bodenbiegung

Durch das Biegen von unten wird das Blech an den Boden der Matrize gedrückt. Der Stempel drückt das Metall, bis es die Wände und den Boden der Matrize berührt.

Dies ermöglicht eine bessere Winkelkontrolle und weniger Rückfederung. Es erfordert jedoch mehr Kraft als das Luftbiegen und erfordert passende Stempel- und Matrizensätze.

Prägung

Beim Prägen wird der Stempel mit sehr hoher Kraft tief in das Material gedrückt. Das Metall wird in die Form der Matrize gepresst.

Diese Methode ergibt die präzisesten Biegungen und die geringste Rückfederung. Sie verschleißt jedoch die Werkzeuge schneller und verbraucht mehr Energie. Sie wird verwendet, wenn enge Toleranzen erforderlich sind.

Säumen und Säumen

Säumen faltet das Blatt auf sich selbst, um eine saubere, abgerundete Kante zu erhalten, während das Säumen zwei Blätter mit einer gefalteten Kante verbindet.

Diese Techniken werden häufig eingesetzt in Gehege, Türen oder Sicherheitsabdeckungen. Sie folgen in der Regel einem Luft- oder Bodenknick.

Offsets und Stufenbiegungen

Versetzte Biegungen aus zwei Winkeln in einem einzigen Strich, um eine Z-Form zu erzeugen. Stufenförmige Biegungen bilden flache Bereiche zwischen den Biegungen.

Diese werden verwendet in Klammern, Clips oder Teile, die Abstand benötigen. Für saubere Ergebnisse sind möglicherweise Spezialwerkzeuge erforderlich.

Herausforderungen und Überlegungen beim Umformen mit Abkantpressen

Selbst mit einer zuverlässigen Maschine und geeigneten Materialien ist das Biegen von Metall nicht immer einfach. Diese Herausforderungen müssen bewältigt werden, damit die Produktion reibungslos und präzise verläuft.

Rückfederung

Rückfederung tritt auf, wenn Metall versucht, nach dem Biegen in seine ursprüngliche Form zurückzukehren. Sobald der Druck nachlässt, öffnet sich die Biegung leicht.

Bei hochfesten Metallen oder scharfen Biegungen ist dies besonders auffällig. Um dies zu beheben, überbiegen die Anwender oft leicht oder prägen. Genaue Kompensation ist der Schlüssel zu wiederholbaren Ergebnissen.

Variabilität der Materialien

Nicht alle Bleche lassen sich gleich biegen, auch nicht mit den gleichen Spezifikationen. Kleine Änderungen der Dicke, der Faserrichtung oder der Härte können die Biegung beeinflussen.

Dies führt zu ungleichmäßigen Winkeln oder Verwerfungen. Das Testen der Charge und das Anpassen der Einstellung helfen, Fehler zu reduzieren.

Werkzeugauswahl und -verschleiß

Die Wahl des richtigen Stempels und der richtigen Matrize beeinflusst die Biegegenauigkeit und die Qualität der Teile. Eine Fehlanpassung kann zu Rissen, ungleichmäßigen Biegungen oder Werkzeugschäden führen.

Mit der Zeit verschleißen die Werkzeuge und verlieren an Schärfe. Abgenutzte Werkzeuge erzeugen schlechte Kanten und Winkel. Sie müssen regelmäßig überprüft und ersetzt werden.

Kalibrierung und Einrichtung der Maschine

Abkantpressen müssen richtig kalibriert werden. Ein falsch ausgerichteter Stößel oder ein loser Hinteranschlag verursacht außermittige Biegungen oder Winkelverschiebungen.

Auch die Rüstzeit kann die Produktion verlangsamen, insbesondere bei kleinen Chargen oder komplexen Teilen. CNC-Systeme helfen, erfordern aber immer noch den Einsatz von Fachkräften.

Vergleich mit anderen Metallumformungstechniken

Die Wahl des richtigen Formgebungsverfahren hängt von den Anforderungen Ihres Projekts ab. Hier erfahren Sie, wie sich das Abkantpressen im Vergleich zu anderen gängigen Metallumformungsverfahren in Bezug auf Geschwindigkeit, Kosten und Flexibilität verhält.

| Technik | Stärken | Beschränkungen | Bester Anwendungsfall |

|---|---|---|---|

| Umformen mit der Abkantpresse | Präzise Biegungen, flexibel für kundenspezifische Teile, geringe Rüstkosten | Langsamer für große Mengen, begrenzt auf geradlinige Kurven | Prototypen, Halterungen, Gehäuse |

| Walzprofilieren | Hohe Geschwindigkeit, konstanter Ausstoß für lange Teile | Hohe Werkzeugkosten, nicht ideal für kurze oder komplexe Teile | Lange Platten, Schienen, Strukturkanäle |

| Stempeln | Schnelle Produktion, kombiniert Schneiden und Formen | Teure Matrizen, beschränkt auf feste Designs | Großserienproduktion von Einzelteilen |

| Falzmaschinen | Saubere Biegungen in der Nähe von Ausschnitten, minimale Oberflächenspuren | Begrenzte Komplexität, langsamer als Abkantpressen | Große Türen, Paneele, Teile mit engen Toleranzen |

| Manuelles Biegen | Geringe Kosten, keine Maschinen erforderlich | Schlechte Genauigkeit, nicht wiederholbar, arbeitsintensiv | Einfache Teile, Reparaturen, einmalige Prototypen |

Schlussfolgerung

Das Abkantpressen ist eine zuverlässige und flexible Methode zum Biegen von Blechen. Sie funktioniert mit verschiedenen Materialien, unterstützt eine Reihe von Teiledesigns und bietet gute Präzision sowohl für kleine als auch für große Stückzahlen. Mit den richtigen Werkzeugen, der richtigen Einrichtung und der richtigen Technik lassen sich konsistente, hochwertige Ergebnisse erzielen.

Benötigen Sie Hilfe bei kundenspezifischen Blechteilen oder bei der Entscheidung, ob Abkantpressen für Ihr Projekt geeignet ist? Kontakt zu unserem Team heute für ein schnelles Angebot und fachkundige Unterstützung.

Weitere Ressourcen:

Vergleich von Metallbiegetechniken – Quelle: OneMonroe

Der Einfluss der Automatisierung auf die Fertigung – Quelle: Motion

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.