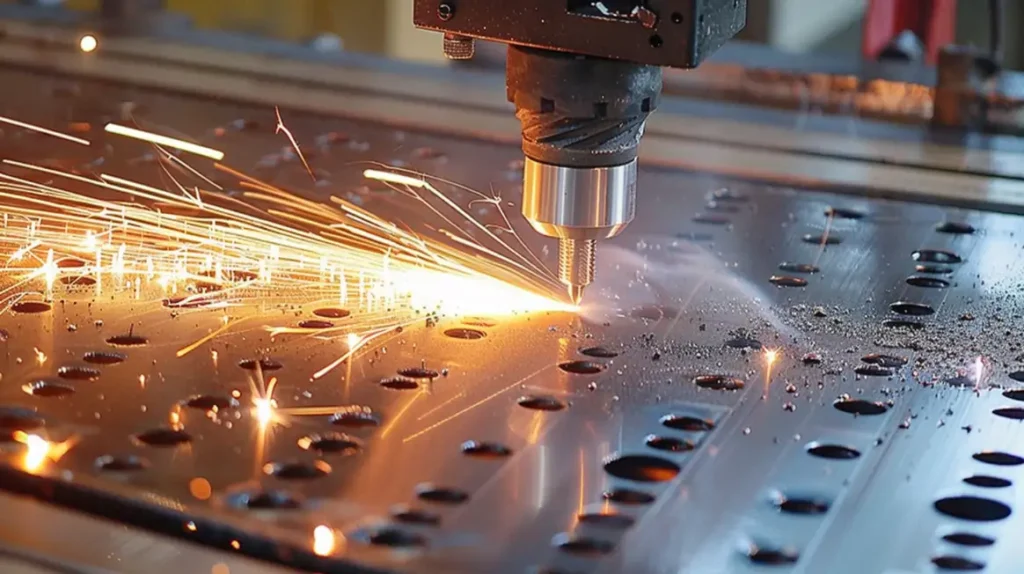

Das Schneiden von rostfreiem Stahl erfordert Präzision und die richtige Technik. Viele Verarbeiter haben mit Verzug, Verfärbungen und schlechter Kantenqualität zu kämpfen, wenn sie mit diesem Material arbeiten. Das Plasmaschneiden bietet eine schnelle, präzise und kostengünstige Lösung für Edelstahlprojekte aller Größen.

Beim Plasmaschneiden wird ionisiertes Gas verwendet, um einen Hochtemperaturkanal zu bilden, der das Metall durchschneidet. Diese Methode bietet ein gutes Gleichgewicht zwischen Schnittqualität und Kosten für rostfreien Stahl. Es eignet sich sowohl für Prototypen als auch für große Produktionsserien. Die Kanten sind sauberer als beim Autogenschneiden. Das Plasmaschneiden ist außerdem kostengünstiger als das Laserschneiden und für viele Anwendungen geeignet.

Möchten Sie wissen, wie Sie bei Ihren Projekten aus Edelstahl perfekte Schnitte erzielen? Dieser Leitfaden deckt alles ab, von der Einrichtung bis zur Fehlerbehebung bei häufigen Problemen.

Kann man rostfreien Stahl mit einem Plasmaschneider schneiden?

Ja, ein Plasmaschneider kann rostfreien Stahl schneiden. Dabei wird ein sich schnell bewegender Strahl aus ionisiertem Gas verwendet, um das Metall zu schmelzen und zu entfernen. Diese Methode funktioniert gut, weil rostfreier Stahl Elektrizität leitet und mit großer Hitze umgehen kann.

Was ist Plasmaschneiden?

Das Plasmaschneiden ist ein thermisches Schneidverfahren, bei dem ein Hochgeschwindigkeitsstrahl aus ionisiertem Gas zum Schneiden von elektrisch leitfähigen Materialien verwendet wird. Bei diesem Verfahren wird ein elektrischer Kanal aus überhitztem Plasma erzeugt, der das Material schmilzt und aus dem Schnittbereich verdrängt.

Bei diesem Verfahren wird ein elektrischer Lichtbogen durch ein Gas geschickt, das durch eine enge Düse strömt. Bei dem Gas kann es sich um Geschäftsluft, Stickstoff, Argon, Sauerstoff oder andere Optionen handeln. Durch den Lichtbogen wird die Temperatur des Gases so stark erhöht, dass es in einen vierten Aggregatzustand übergeht - das Plasma.

Dieser heiße Hochgeschwindigkeits-Plasmastrahl schmilzt das Metall beim Plasmaschneiden, und das Hochgeschwindigkeitsgas bläst das geschmolzene Metall vom Schnitt weg. Das Verfahren erreicht Temperaturen von bis zu 16.649 °C (30.000 °F), was heiß genug ist, um jedes Metall zu schmelzen, das es berührt.

Die elektrische Leitfähigkeit von Plasma macht es so effektiv. Der Lichtbogen bildet sich zwischen der Elektrode im Brenner und dem Werkstück selbst, wodurch ein vollständiger Stromkreis entsteht.

Komponenten einer Plasmaschneidanlage

Ein grundlegendes Plasmaschneidsystem umfasst mehrere Schlüsselkomponenten:

- Stromversorgung: Wandelt die normale Netzspannung in die Gleichspannung um, die zur Aufrechterhaltung des Plasmalichtbogens erforderlich ist.

- Bogenstart-Konsole: Erzeugt den Hochfrequenz- und Hochspannungsfunken, der das Gas ionisiert und den Plasmalichtbogen erzeugt.

- Plasmabrenner: Enthält die Elektrode und die Düse und steuert die Kühlung und den Gasfluss.

- Gasversorgungssystem: Liefert die entsprechenden Gase mit dem richtigen Druck.

- CNC-Steuerung: Steuert die Brennerbewegung auf der Grundlage der programmierten Schneidpfade und gewährleistet so Präzision und Wiederholbarkeit.

Plasmaschneiden vs. andere Schneidverfahren für Edelstahl

Plasmaschneiden liegt hinsichtlich Präzision und Kosten zwischen Autogen- und Laserschneiden.

Autogenes Brennschneiden ist bei rostfreiem Stahl nicht effektiv, da das Material nicht wie Kohlenstoffstahl oxidiert. Daher ist das Plasmaschneiden eine viel bessere Option.

Laserschneiden bietet eine höhere Präzision, ist aber mit deutlich höheren Ausrüstungskosten verbunden. Für viele Projekte bietet das Plasmaschneiden das beste Verhältnis von Preis und Qualität.

Wasserstrahlschneiden erzeugt keine Wärmeeinflusszone, arbeitet aber viel langsamer und zu höheren Kosten pro Zoll als das Plasmaschneiden.

Die wichtigsten Vorteile des Plasmaschneidens von rostfreiem Stahl

Plasmaschneiden bietet einzigartige Vorteile, die es ideal für die Herstellung von Edelstahl machen. Diese Vorteile helfen den Betrieben, ihre Produktivität zu steigern und gleichzeitig die Qualität zu erhalten.

Hohe Schnittgeschwindigkeit und Effizienz

Das Plasmaschneiden durchtrennt rostfreien Stahl viel schneller als viele andere Verfahren. Dieser Geschwindigkeitsschub kommt von der intensiven Hitze des Plasmalichtbogens, der das Material schnell schmilzt.

Präzision und saubere Schnitte

Beim Plasmaschneiden entstehen saubere Kanten an Edelstahl mit minimaler Krätze (das wieder erstarrte Metall, das am Boden des Schnitts haftet). Mit den richtigen Einstellungen erfordern die Schnitte wenig bis gar keine Nachbearbeitung.

Vielseitigkeit bei den Materialstärken

Das Plasmaschneiden eignet sich für eine breite Palette von Edelstahlstärken. Ein einziges System kann von dünnem Material bis zu einer Dicke von 2 Zoll schneiden.

Kosten-Wirksamkeit

Plasmaschneiden ist kostengünstiger als Laserschneiden, insbesondere bei dickeren Materialien. Es erfordert auch weniger Einrichtungszeit und Wartung, was es zu einer kostengünstigen Wahl für kleine und große Projekte macht.

Einrichtung der Ausrüstung zum Schneiden von rostfreiem Stahl

Die richtige Einstellung Ihres Plasmaschneiders für rostfreien Stahl ist entscheidend für hochwertige Ergebnisse. Die richtige Kombination aus Leistung, Verbrauchsmaterialien und Gasen macht einen großen Unterschied.

Anforderungen an die Stromquelle

Nichtrostender Stahl erfordert bei gleicher Dicke mehr Kraft zum Schneiden als Kohlenstoffstahl. Das liegt daran, dass nichtrostender Stahl eine geringere Wärmeleitfähigkeit und einen höheren Schmelzpunkt hat.

Ein 30-Ampere-Plasmaschneider eignet sich gut für dünnen rostfreien Stahl (bis zu 1/8″). Für saubere Schnitte bei mittlerer Dicke (1/8″ bis 3/8″) werden 50-80 Ampere benötigt.

Dickerer Edelstahl (3/8″ bis 3/4″) erfordert mindestens 80-100 Ampere. Für Material mit einer Dicke von mehr als 3/4″ sollten Sie nach Systemen mit einer Nennleistung von 100+ Ampere suchen.

Auswahl der Brenner und Verbrauchsmaterialien

Die Konstruktion des Brenners beeinflusst die Schnittqualität bei der Bearbeitung von rostfreiem Stahl erheblich. Achten Sie auf Brenner mit soliden Kühlsystemen, um die höhere Hitze zu bewältigen.

Verwenden Sie, sofern verfügbar, Verbrauchsmaterialien, die speziell für rostfreien Stahl entwickelt wurden. Einige Hersteller bieten spezielle Verbrauchsmaterialsätze an, die für verschiedene Metalle optimiert sind.

Die Größe der Düsenöffnung muss der Stromstärke und der Materialstärke entsprechen. Kleinere Öffnungen (0,8-1,2 mm) eignen sich besser für dünnes rostfreies Material, während größere Öffnungen (1,3-1,8 mm) für dickeres Material geeignet sind.

Schutzschilde machen einen großen Unterschied in der Schnittqualität. Verwenden Sie Schilde mit mehr Entlüftung, um die Bildung von Krätze an der Unterkante des Edelstahls zu verhindern.

Gasauswahl für optimale Ergebnisse

Die Wahl des Gases hat einen großen Einfluss auf die Schnittqualität bei rostfreiem Stahl. Jede Option hat spezifische Vorteile für verschiedene Situationen.

Stickstoff erzeugt saubere Schnitte mit minimaler Nitridbildung bei rostfreiem Stahl. Es ist oft die beste Wahl und funktioniert gut für Dicken bis zu 1″.

Ein Stickstoff-Wasserstoff-Gemisch (typischerweise N₂/H₅) sorgt für noch sauberere Schnitte bei dickeren Edelstählen. Der Wasserstoff hilft, die Oxidbildung an der Schnittkante zu reduzieren.

Argon/Wasserstoff-Gemische (65% Ar/35% H₂) liefern die saubersten Schnitte bei dickem Edelstahl. Dieses Gasgemisch ist jedoch teurer und schneidet langsamer.

Sauerstoff wird für das Schneiden von rostfreiem Stahl generell nicht empfohlen. Er führt zu übermäßiger Oxidation und kann die korrosionsbeständigen Eigenschaften des Materials beeinträchtigen.

Plasmaschneiden von rostfreiem Stahl: Häufige Probleme und Lösungen

Beim Plasmaschneiden von rostfreiem Stahl stehen selbst erfahrene Anwender vor Herausforderungen.

Verhinderung von Krätze und Schlacke

Krätze bildet sich auf rostfreiem Stahl leichter als auf Kohlenstoffstahl. Die Anpassung der Schnittgeschwindigkeit - zu schnell oder zu langsam - führt zu Krätzeproblemen.

Die Durchflussmenge des Schutzgases beeinflusst die Krätzebildung. Wenn Sie übermäßige Krätze an der Unterseite des Schnitts feststellen, erhöhen Sie den Durchfluss leicht.

Die regelmäßige Reinigung des Brennerschilds trägt zur Aufrechterhaltung eines gleichmäßigen Gasflusses bei und verringert die Krätzebildung.

Reduzierung von Verwerfungen und Verzerrungen

Sichern Sie die Werkstücke vor dem Schneiden richtig. Ein gutes Einspannen verringert die Bewegungen, die durch die Freisetzung von inneren Spannungen während des Schneidens entstehen können.

Planen Sie die Schnittfolgen so, dass die Wärmezufuhr über das Werkstück verteilt ist. Beginnen Sie mit Innenschnitten, bevor Sie das Außenprofil schneiden.

Minimierung der hitzebeeinflussten Zone

Die Wärmeeinflusszone (WEZ) ist der Bereich, in dem sich die Materialeigenschaften aufgrund von Wärmeeinwirkung verändern. Bei nichtrostendem Stahl kann dies die Korrosionsbeständigkeit beeinträchtigen.

Die Verwendung höherer Stromstärken und schnellerer Verfahrgeschwindigkeiten (statt niedriger Stromstärken und langsamerer Geschwindigkeiten) kann die Schnittfuge bei gleichbleibender Schnittqualität verringern.

Die Wahl des richtigen Gases hat einen großen Einfluss auf die Gefahrenzone. Stickstoff/H₅-Gemische erzeugen in der Regel kleinere HAZ als Luft oder reiner Stickstoff.

Techniken für optimales Plasmaschneiden von Edelstahl

Selbst mit der richtigen Ausrüstung hat die Technik einen großen Einfluss auf die Schnittqualität.

Geschwindigkeits- und Abstandsregelung

Die Schnittgeschwindigkeit muss für rostfreien Stahl langsamer sein als für Kohlenstoffstahl. Beginnen Sie mit Geschwindigkeiten, die etwa 20% langsamer sind als die, die Sie für Baustahl ähnlicher Dicke verwenden würden.

Achten Sie auf den Nachlaufwinkel des Plasmalichtbogens. Der Lichtbogen sollte der Bewegung des Brenners leicht hinterherhinken, aber nicht zu stark. Eine zu große Verzögerung bedeutet, dass Sie sich zu schnell bewegen.

Halten Sie eine konstante Brennerhöhe ein. Je nach Materialstärke liegt der ideale Abstand für nichtrostenden Stahl normalerweise zwischen 1/8″ und 1/4″.

Steuerung der Wärmezufuhr

Verwenden Sie bei sehr dickem Edelstahl mehrere Durchgänge, um den Hitzestau zu verringern. Dies hilft, Verformungen und übermäßige Krätzebildung zu vermeiden.

Lassen Sie bei der Bearbeitung komplizierter Teile zwischen den Schnitten Zeit zum Abkühlen. Dadurch wird die Gefahr von Verformungen durch Hitzestau verringert.

Beginnen Sie die Schnitte nach Möglichkeit an der Kante oder bohren Sie ein Startloch vor. Direktes Einstechen kann zu mehr Spritzern und möglichem Verzug führen.

Überlegungen zur Kantenqualität

Die Schnittrichtung hat Einfluss darauf, welche Seite des Materials die bessere Kantenqualität aufweist. Die rechte Seite des Schneidpfads (relativ zur Brennerbewegung) hat normalerweise eine quadratische Kante.

Bei Teilen, die eine allseitige Präzision erfordern, sollten Sie einen kleinen Materialabtrag durch Nachbearbeitung einplanen, z. B. Schleifen oder Bearbeitung.

Der Entformungswinkel ist bei Schnitten aus rostfreiem Stahl stärker ausgeprägt. Um rechtwinklige Kanten zu erzielen, positionieren Sie den Brenner in einem leichten Winkel (1-3 Grad) entgegengesetzt zum natürlichen Verzugswinkel.

Sicherheitshinweise für das Plasmaschneiden von rostfreiem Stahl

Beim Plasmaschneiden von rostfreiem Stahl wird die Sicherheit noch wichtiger.

Rauchgas-Management

Edelstahldämpfe enthalten Chromverbindungen, die eine angemessene Belüftung erfordern. Verwenden Sie stets geeignete Absaugsysteme.

Stellen Sie die Absaugung so auf, dass die Luft aus dem Atembereich des Bedieners entfernt wird. Zu diesem Zweck eignen sich Tische mit Abluft- oder Seitenabzug gut.

Persönliche Schutzausrüstung

Standard-Schweißer-PSA ist die Mindestanforderung. Dazu gehören ein Schweißerhelm, Handschuhe und flammfeste Kleidung.

Der Augenschutz muss sowohl UV- als auch IR-Strahlung abhalten. Lederhandschuhe schützen vor Hitze und möglicher Chrombelastung durch Hautkontakt mit Schnittkanten oder Staub.

Wartung für das Plasmaschneiden von rostfreiem Stahl

Das Schneiden von rostfreiem Stahl stellt zusätzliche Anforderungen an die Plasmaschneidanlagen.

Pflege und Ersatz von Verbrauchsmaterial

Überprüfen Sie Düsen und Elektroden nach jedem größeren Schneidvorgang. Rostfreier Stahl beschleunigt den Verschleiß dieser Komponenten.

Reinigen Sie Verschleißteile regelmäßig, um Spritzer und Ablagerungen zu entfernen. Dadurch wird ihre Lebensdauer verlängert und die Schnittqualität erhalten.

Ersetzen Sie die Verbrauchsmaterialien nicht einzeln, sondern im Set. Dies gewährleistet eine korrekte Ausrichtung und gleichbleibende Leistung.

Anforderungen an die Systemreinigung

Beim Schneiden von rostfreiem Stahl müssen die Filtersysteme häufiger gewartet werden. Der Chromgehalt kann feinere Staubpartikel erzeugen.

Reinigen Sie die Brennerabdeckungen beim Schneiden von rostfreiem Stahl häufiger. Materialablagerungen verändern das Gasflussmuster und beeinträchtigen die Schnittqualität.

Wassertische oder Auffangsysteme sollten regelmäßig gereinigt werden, da beim Schneiden von rostfreiem Stahl mehr Feinstaub entsteht, der die Systeme verstopfen kann.

Schlussfolgerung

Plasmaschneiden ist eine hervorragende Methode zum Schneiden von rostfreiem Stahl. Es funktioniert schneller als viele andere Verfahren und kann dünne Bleche und dicke Platten bearbeiten. Die Kanten sind sauber und müssen nur wenig nachbearbeitet werden. Mit den richtigen Einstellungen, Teilen und Gasen können Sie bei jedem Projekt aus Edelstahl hervorragende Ergebnisse erzielen.

Benötigen Sie Hilfe bei Ihren Projekten zum Schneiden von rostfreiem Stahl? Unsere Ingenieure können Ihnen die besten Geräte und Techniken für Ihre Anforderungen empfehlen. Kontaktieren Sie uns für fachkundige Beratung und hochwertige Schneidelösungen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.