Metallteile sind Korrosion, Verschleiß und schlechter Lackhaftung ausgesetzt. Diese Probleme verkürzen die Lebensdauer und erhöhen die Wartungskosten. Ingenieure und Hersteller benötigen eine zuverlässige Methode zum Schutz von Metalloberflächen. Die Phosphatierung bietet eine Lösung. Sie erzeugt eine dauerhafte Schicht, die die Korrosionsbeständigkeit und die Haftung der Beschichtung verbessert.

Viele Industriezweige verlassen sich auf die Phosphatierung, um die Lebensdauer von Metallteilen zu verlängern. Das Verfahren ist einfach, aber die Wahl des richtigen Typs hängt von der jeweiligen Anwendung ab. Schauen wir uns an, wie es funktioniert und warum es wichtig ist.

Was ist Phosphatieren?

Phosphatieren ist ein chemisches Verfahren, bei dem eine Phosphatschicht auf eine Metalloberfläche aufgebracht wird. Diese Beschichtung ist eine schwer lösliche Umwandlungsschicht aus Metallphosphaten. Sie wirkt wie eine Schutzschicht, die das Metall vor Korrosion, Verschleiß und anderen Umweltschäden schützt.

Das Phosphatieren funktioniert durch chemische Reaktionen zwischen der Metalloberfläche und einer Phosphatlösung. Wenn das Metall in die Lösung getaucht wird, reagiert die Phosphorsäure mit den Metallionen und bildet eine Schicht aus unlöslichen Phosphatkristallen.

Diese Schicht verbindet sich fest mit dem Metall und bildet eine raue, poröse Oberfläche. Die Rauheit trägt dazu bei, dass Lacke und andere Beschichtungen besser haften, während die Porosität zusätzliche Behandlungen, wie z. B. Ölrückhaltung zur Schmierung, ermöglicht.

Chemische Reaktionen beim Phosphatieren

Die primäre chemische Reaktion bei der Phosphatierung kann wie folgt vereinfacht werden:

- Metallauflösung: Die Phosphorsäure reagiert mit der Metalloberfläche und setzt dabei Metallionen frei.

Beispiel: Fe (Eisen) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Bildung einer Phosphatschicht: Die Metallionen reagieren mit Phosphat-Ionen und bilden unlösliche Phosphatkristalle.

Beispiel: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Beschichtung Wachstum: Die Phosphatkristalle wachsen und verbinden sich mit der Metalloberfläche, so dass eine gleichmäßige Schicht entsteht.

Arten von Phosphatbeschichtungen

Verschiedene Phosphatbeschichtungen dienen bestimmten Zwecken. Jeder Typ hat einzigartige Eigenschaften, die ihn für bestimmte Aufgaben geeignet machen.

Zinkphosphat

Zinkphosphat ist die gängigste Beschichtungsart für ernsthaften Korrosionsschutz. Es bildet eine dicke, kristalline Schicht, die von hell- bis dunkelgrau reicht.

Diese Beschichtung eignet sich gut für Außenanwendungen und raue Umgebungen. Sie schafft eine starke Verbindung mit der Farbe und bietet eine hervorragende Rostbeständigkeit.

Zinkphosphatierungen enthalten in der Regel Zinkphosphat, Phosphorsäure und spezielle Zusatzstoffe. Je nach spezifischer Formel und Verfahren liegt die Schichtdicke zwischen 5 und 25 Mikrometern.

Autoteile, Haushaltsgeräte und Outdoor-Ausrüstung werden häufig mit Zinkphosphat beschichtet. Die Behandlung ist teurer als Eisenphosphat, hält aber unter rauen Bedingungen länger.

Eisenphosphat

Eisenphosphat bildet eine dünnere, leichtere Schicht als Zinkphosphat. Die daraus resultierende Schicht erscheint blau-grau bis schwarz und bietet einen mäßigen Korrosionsschutz.

Diese Beschichtungsart kostet weniger und lässt sich schneller verarbeiten als Zinkphosphat. Sie eignet sich gut für Produkte im Innenbereich oder für Gegenstände, die keinen rauen Bedingungen ausgesetzt sind.

Die Schichtdicke liegt in der Regel zwischen 0,3 und 1,0 Mikrometer. Sie ist zwar dünner als Zinkphosphat, bietet aber dennoch eine gute Grundlage für Farbe und leichten Korrosionsschutz.

Manganphosphat

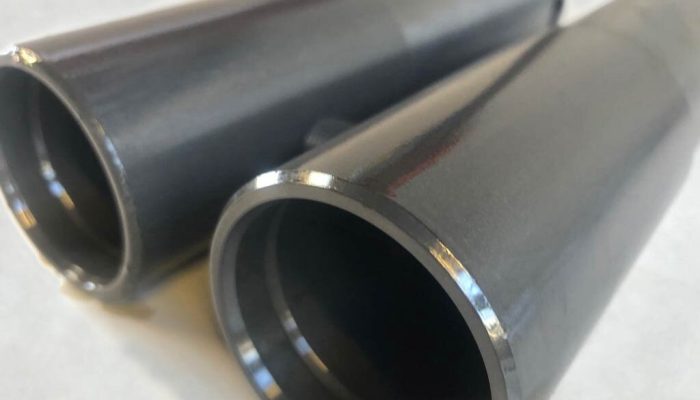

Manganphosphat bildet die dickste und dunkelste Schicht der drei Haupttypen. Sie bildet eine tiefschwarze oder dunkelgraue Schicht mit hervorragender Verschleißfestigkeit.

Diese Beschichtung verringert die Reibung zwischen beweglichen Teilen und sorgt dafür, dass sie besser einlaufen. Außerdem hält sie gut Öl, was sie ideal für Motorenteile macht.

Manganphosphatschichten sind in der Regel zwischen 5 und 30 Mikrometer dick. Das Verfahren läuft bei höheren Temperaturen ab als andere Phosphatierungsmethoden.

Der Phosphatierprozess Schritt für Schritt

Jeder Schritt bei der Phosphatierung ist entscheidend für die Qualität der Ergebnisse. Die korrekte Durchführung des Prozesses führt zu starken, gleichmäßigen Beschichtungen.

Schritt 1: Vorbehandlung: Vorbereiten der Oberfläche

Die Oberflächenvorbereitung entscheidet über Erfolg oder Misserfolg des Phosphatierungsprozesses. Öle, Schmutz, Rost und andere Verunreinigungen müssen beseitigt werden.

Der Reinigungsprozess umfasst in der Regel Folgendes:

- Alkalische Reinigung zur Entfernung von Ölen und Fetten

- Säurebeizen zur Entfernung von Rost und Zunder

- Gründliches Abspülen mit Wasser zwischen jedem Schritt

Einige Geschäfte verwenden mechanische Methoden, wie zum Beispiel Kugelstrahlen oder Schleifenzuerst. Diese Methoden entfernen schweren Rost und Zunder vor der chemischen Reinigung.

Schritt 2: Anwendung eines sauren Phosphatbades

Nach der Reinigung kommt das Metall in das Phosphatbad. Diese Lösung enthält Phosphorsäure und Phosphatsalze von Zink, Eisen oder Mangan.

Die Badtemperatur liegt in der Regel zwischen 130-180°F (55-82°C). Je nach Art und Dicke der Beschichtung bleibt das Metall 5-30 Minuten im Bad.

Während dieser Zeit greift die Säure die Metalloberfläche an und löst die chemische Reaktion aus, die die Phosphatschicht bildet.

Schritt 3: Kristallisation und Beschichtungsbildung

Durch die Reaktion der Säure mit dem Metall bilden sich Phosphatkristalle auf der Oberfläche. Diese Kristalle wachsen und breiten sich aus, bis sie das gesamte Teil bedecken.

Die Beschichtung ändert während ihrer Entstehung allmählich ihre Farbe. Diese optische Veränderung hilft den Bedienern, den Prozess zu überwachen.

Schritt 4: Spülen und Trocknen

Nachdem sich die Beschichtung gebildet hat, müssen die überschüssigen Chemikalien durch gründliches Spülen entfernt werden. Bei unzureichender Spülung können reaktive Chemikalien zurückbleiben, die später Korrosion verursachen.

Viele Verfahren beinhalten eine abschließende Versiegelungsspülung. Die Teile trocknen dann vollständig, in der Regel mit Druckluft oder Wärme. Eingeschlossene Feuchtigkeit kann zu Korrosion unter der Beschichtung führen.

Schlüsselfaktoren, die die Phosphatierung beeinflussen

Der Erfolg der Phosphatierung hängt von mehreren entscheidenden Faktoren ab. Die richtige Wahl dieser Faktoren führt zu gleichmäßigen, hochwertigen Beschichtungen.

Temperatur und Konzentration von Lösungen

Die Temperatur wirkt sich direkt auf die Reaktionsgeschwindigkeit und die Kristallbildung aus. Ist sie zu kalt, bildet sich die Beschichtung langsam oder unvollständig. Ist sie zu heiß, bildet sie sich zu schnell und mit schlechter Struktur.

Die meisten Phosphatierbäder funktionieren am besten zwischen 55 und 82°C (130-180°F). Die genaue Temperatur hängt von der Beschichtungsart und der verwendeten Formel ab.

Die Konzentration der Lösung muss sich in engen Grenzen halten. Ist sie zu schwach, bildet sich die Beschichtung zu langsam oder zu dünn. Ist sie zu stark, kann sie das Metall zu aggressiv anätzen.

Anforderungen an die Vorbehandlung

Saubere Metalloberflächen sind für geeignete Phosphatbeschichtungen unerlässlich. Selbst winzige Mengen an Öl oder Schmutz können eine ordnungsgemäße Beschichtungsbildung verhindern.

Unterschiedliche Metalle erfordern unterschiedliche Reinigungsverfahren:

- Stahl benötigt möglicherweise stark alkalische Reiniger und Säureaktivierung

- Verzinkter Stahl muss oft milder gereinigt werden, um die Zinkschicht nicht zu beschädigen.

- Aluminium erfordert aufgrund seiner unterschiedlichen Oberflächenchemie spezielle Reinigungsmittel

Dicke und Gleichmäßigkeit der Beschichtung

Die Dicke der Beschichtung beeinflusst sowohl das Schutzniveau als auch die Lackhaftung. Ist sie zu dünn, bietet die Beschichtung keinen guten Schutz. Ist sie zu dick, kann sie abblättern oder reißen.

Eine gleichmäßige Beschichtung bietet gleichmäßigen Schutz für das gesamte Teil. Komplexe Formen stellen eine Herausforderung für eine gleichmäßige Beschichtung dar. Richtiges Abfüllen und Rühren des Bades tragen dazu bei, dass die Lösung alle Oberflächen gleichmäßig erreicht.

Industrielle Anwendungen der Phosphatierung

Das Phosphatieren ist ein vielseitiges Verfahren, das in verschiedenen Branchen zur Verbesserung der Leistung und Haltbarkeit von Metallteilen eingesetzt wird. Sehen wir uns an, wie es in Schlüsselsektoren angewendet wird.

Autoindustrie

Die Automobilindustrie ist in hohem Maße auf die Phosphatierung angewiesen, um Bauteile vor Korrosion und Verschleiß zu schützen.

Allgemeine Verwendung:

- Karosserien und Rahmen zum Schutz vor Rost.

- Motorenteile wie Kolben und Zylinder auf Verschleißfestigkeit.

- Verbindungselemente und Bolzen, um eine langfristige Zuverlässigkeit zu gewährleisten.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrt ist die Phosphatierung von entscheidender Bedeutung für die Sicherheit und Leistungsfähigkeit von Flugzeugkomponenten.

Allgemeine Verwendung:

- Fahrwerk und Hydrauliksysteme auf Korrosionsbeständigkeit.

- Motorkomponenten, die hohen Temperaturen und Belastungen standhalten.

- Strukturelle Teile zur Erhaltung der Festigkeit und Zuverlässigkeit.

Metallverarbeitung und Fertigung

Die Phosphatierung ist weit verbreitet in Metallverarbeitung um Teile für die weitere Verarbeitung oder Verwendung vorzubereiten.

Allgemeine Verwendung:

- Blechteile für Geräte und Maschinen.

- Werkzeuge und Ausrüstung für Verschleißfestigkeit.

- Konstruktionsstahl für Bauprojekte.

Öl-und Gasindustrie

In der Öl- und Gasindustrie schützt die Phosphatierung die Ausrüstung vor rauen Betriebsbedingungen.

Allgemeine Verwendung:

- Rohrleitungen und Ventile für Korrosionsbeständigkeit.

- Bohrausrüstung, die abrasiven Umgebungen standhält.

- Lagertanks zur Vermeidung von Rost und Lecks.

Vorteile und Beschränkungen der Phosphatierung

Die Phosphatierung bietet viele Vorteile, ist aber auch mit einigen Herausforderungen verbunden. Wägen wir die Vor- und Nachteile ab, um zu verstehen, wo sie glänzt und wo sie versagt.

Vorteile der Phosphatierung

Verbesserte Korrosionsbeständigkeit

Durch das Phosphatieren entsteht eine Schutzschicht, die das Metall vor Rost und Korrosion bewahrt. Dies ist besonders wichtig für Teile, die Feuchtigkeit, Chemikalien oder der Außenumgebung ausgesetzt sind.

Verbesserte Farbhaftung

Die raue, poröse Oberfläche einer Phosphatbeschichtung sorgt dafür, dass Farbe und Grundierung besser haften. Dadurch wird das Abblättern und Abplatzen verringert, und die Teile erhalten eine länger haltbare Oberfläche.

Verschleißfestigkeit

Phosphatbeschichtungen, insbesondere Manganphosphat, verringern die Reibung und den Verschleiß an beweglichen Teilen. Dies macht sie ideal für hochbelastete Anwendungen wie Getriebe und Lager.

Kosten-Wirksamkeit

Im Vergleich zu anderen Beschichtungsmethoden ist die Phosphatierung relativ günstig. Sie bietet einen ausgezeichneten Schutz, ohne das Budget zu sprengen, und ist daher eine beliebte Wahl für Hersteller.

Nachteile und Herausforderungen

Umweltaspekte und Entsorgung von Chemikalien

Beim Phosphatieren kommen Chemikalien wie Phosphorsäure zum Einsatz, die sorgfältig gehandhabt und entsorgt werden müssen. Ein unsachgemäßer Umgang kann die Umwelt schädigen, daher gelten strenge Vorschriften.

Beschränkungen in extremen Umgebungen

Während die Phosphatierung unter vielen Bedingungen gut funktioniert, hält sie bei extremen Temperaturen oder in stark korrosiven Umgebungen möglicherweise nicht stand. In solchen Fällen sind möglicherweise modernere Beschichtungen erforderlich.

Alternativen zur Phosphatierung

Andere Verfahren, wie die Galvanisierung oder Pulverbeschichtung, bieten andere Vorteile. Die Galvanisierung bietet eine höhere Korrosionsbeständigkeit, während die Pulverbeschichtung eine größere Auswahl an Farben und Oberflächen bietet.

Phosphatierung vs. andere Oberflächenbehandlungen

Die Phosphatierung ist nur eine von vielen Möglichkeiten, Metalloberflächen zu schützen. Vergleichen wir sie mit anderen gängigen Methoden, um zu sehen, wie sie abschneidet.

Phosphatieren vs. Eloxieren

Phosphatieren:

- Bearbeitet eine Vielzahl von Metallen, einschließlich Stahl und Eisen.

- Erzeugt eine raue, poröse Oberfläche, die ideal für die Farbhaftung ist.

- Bietet gute Korrosionsbeständigkeit und Verschleißschutz.

- Hauptsächlich für Aluminium verwendet.

- Es bildet eine harte, dauerhafte Oxidschicht, die in verschiedenen Farben eingefärbt werden kann.

- Bietet hervorragende Korrosionsbeständigkeit und ästhetische Optionen.

Wann man wählen sollte:

- Verwenden Sie die Phosphatierung für Stahlteile, die Lackhaftung oder Verschleißfestigkeit benötigen.

- Wählen Sie die Eloxierung für Aluminiumteile, bei denen Farboptionen oder eine verbesserte Haltbarkeit erforderlich sind.

Phosphatierung vs. Verzinkung

Phosphatieren:

- Fügt eine dünne Phosphatschicht für Korrosionsbeständigkeit und Farbhaftung hinzu.

- Kostengünstig und für den Einsatz in Innenräumen oder im Freien geeignet.

- Beschichtung von Stahl oder Eisen mit einer Zinkschicht für besseren Korrosionsschutz.

- Er ist ideal für den Einsatz im Freien oder in stark korrosiven Umgebungen.

Wann man wählen sollte:

- Verwenden Sie die Phosphatierung für einen kostengünstigen Schutz unter weniger rauen Bedingungen.

- Entscheiden Sie sich für die Verzinkung von Teilen, die extremen Wetterbedingungen oder Feuchtigkeit ausgesetzt sind.

Phosphatierung vs. Pulverbeschichtung

Phosphatieren:

- Bereitet Metalloberflächen für weitere Behandlungen wie Lackieren vor.

- Bietet eine raue Oberfläche für bessere Lackhaftung und elementare Korrosionsbeständigkeit.

- Verwendet ein trockenes Pulver, das ausgehärtet ist und eine harte, dauerhafte Oberfläche bildet.

- Bietet eine breite Palette von Farben und Texturen für ästhetischen Reiz.

Wann man wählen sollte:

- Verwenden Sie die Phosphatierung als Grundschicht für Teile, die lackiert oder beschichtet werden sollen.

- Wählen Sie die Pulverbeschichtung für Fertigerzeugnisse, die eine dekorative oder besonders haltbare Oberfläche benötigen.

Schlussfolgerung

Das Phosphatieren ist ein vielseitiges und kostengünstiges Verfahren, das die Haltbarkeit und Leistung von Metallteilen verbessert. Eine schützende Phosphatschicht verbessert die Korrosionsbeständigkeit, die Lackhaftung und die Verschleißfestigkeit und ist damit eine wertvolle Lösung für die Automobil-, Luft- und Raumfahrt- sowie die Fertigungsindustrie.

Bei Shengen sind wir auf hochwertige Phosphatierung und andere Metallveredelungsdienstleistungen spezialisiert. Ganz gleich, ob Sie Korrosionsbeständigkeit, verbesserte Lackhaftung oder Verschleißschutz benötigen, unser Team ist für Sie da. Kontaktieren Sie uns heute, um Ihr Projekt zu besprechen und herauszufinden, wie wir die perfekte Lösung für Ihre Bedürfnisse liefern können.

FAQs

Wie lange hält eine Phosphatbeschichtung?

Eine Phosphatbeschichtung kann je nach Umgebung und Anwendung jahrelang halten. Unter moderaten Bedingungen bietet sie lang anhaltenden Schutz vor Korrosion und Verschleiß.

Kann die Phosphatierung bei allen Metallen angewendet werden?

Die Phosphatierung eignet sich am besten für Stahl, Eisen und Zink. Bei Nichteisenmetallen wie Aluminium oder Kupfer ist es weniger wirksam und erfordert möglicherweise eine andere Behandlung.

Ist die Phosphatierung umweltfreundlich?

Bei der Phosphatierung kommen Chemikalien zum Einsatz, die sorgfältig gehandhabt und entsorgt werden müssen. Eine ordnungsgemäße Abfallentsorgung ist zwar effektiv, aber entscheidend für die Minimierung der Umweltauswirkungen.

Welche Chemikalien werden beim Phosphatieren verwendet?

Die hauptsächlich verwendete Chemikalie ist Phosphorsäure. Sie reagiert mit der Metalloberfläche und bildet die schützende Phosphatschicht.

Wie oft sollte die Phosphatieranlage gewartet werden?

Regelmäßige Wartung ist unerlässlich. Überprüfen und reinigen Sie die Geräte monatlich und führen Sie alle 6-12 Monate gründliche Kontrollen durch, um eine gleichbleibende Leistung und Qualität zu gewährleisten.

Weitere Ressourcen:

Wartung der Phosphatierungsanlage – Quelle: Feeco

Richtlinien für Abwässer aus der Metallveredelung – Quelle: EPA

Industrielle Lackier- und Beschichtungslösungen – Quelle: Dnow

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.