Moderne Servopressen bieten eine präzise und gleichmäßige Kraftregelung. Doch auch bei fortschrittlichen Systemen kann es zu Problemen kommen, wenn eine Überlast auftritt. Eine Überlastung kann Werkzeuge beschädigen, Rahmen verbiegen oder zu einem unerwarteten Produktionsstopp führen. Diese Probleme führen zu höheren Wartungskosten und Zeitverlusten, was wiederum die Sicherheit und Zuverlässigkeit beeinträchtigt.

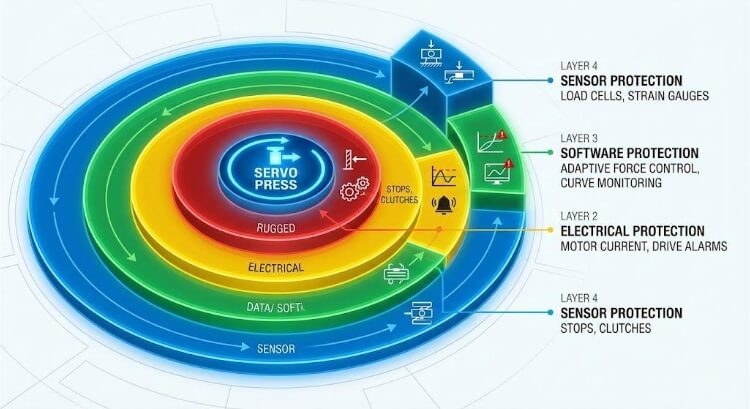

Servopressen nutzen Sensoren, Steuerungssysteme und mechanische Sicherheitskomponenten, um Schäden zu verhindern, bevor sie entstehen. Sie verfolgen Kraft und Position in Echtzeit und stoppen den Stößel sofort, wenn er den voreingestellten Grenzwert überschreitet. Dieser intelligente Schutz sorgt dafür, dass die Werkzeuge in gutem Zustand bleiben, die Teile genau bleiben und der Betrieb auch bei wechselnder Belastung reibungslos funktioniert.

Der Überlastungsschutz ist mehr als eine Sicherheitsfunktion. Sie ist ein wesentlicher Bestandteil der modernen Druckmaschinen-Konstruktion. In den folgenden Abschnitten wird erläutert, wie diese Systeme funktionieren, welche technischen Methoden sie zuverlässig machen und wie sie eine gleichmäßige Produktion unter schwierigen Bedingungen gewährleisten.

Die Rolle des Überlastschutzes in Servopressen-Systemen

Wenn ein Einpress- oder Umformprozess plötzlich mitten im Hub stockt, zählt jede Millisekunde. Der Überlastungsschutz gewährleistet Servopressen unter realen Produktionsbedingungen sicher, genau und konsistent bleiben.

Warum Überlastungsereignisse im Pressebetrieb auftreten?

Eine Überlastung liegt vor, wenn die aufgebrachte Kraft die Nennkapazität der Presse oder des Werkzeugs übersteigt. In der täglichen Produktion passieren oft kleine Fehler, wie z. B. eine falsche Einstellung, eine unangemessene Tonnage oder eine unzureichende Schmierung. Eine falsch ausgerichtete Matrize kann die Last außermittig verlagern, während ein Grat oder eine harte Stelle im Blech einen plötzlichen Kraftanstieg verursachen kann.

Schon ein geringer 5% Unterschied in der Materialhärte kann die Umformkraft so stark erhöhen, dass eine Überlastung ausgelöst wird. Servopressen reagieren schneller als jeder Bediener, aber die Vorbeugung hängt immer noch von der richtigen Kalibrierung und einer gleichmäßigen Materialzufuhr ab. Die Beherrschung dieser kleinen, aber wichtigen Faktoren hilft, Überlastungen vorhersehbar und beherrschbar zu halten.

Risiken für Werkzeuge, Maschinen und Produktqualität

Die Auswirkungen einer Überlastung gehen weit über ein einzelnes beschädigtes Werkzeug hinaus. Ein gebrochener Stempel oder eine verbogene Matrize können nachfolgende Teile falsch ausrichten, wodurch sich das Problem auf die gesamte Charge ausweitet. Wiederholte Überlastungszyklen belasten auch den Pressenrahmen, die Lager und die Kugelumlaufspindel, wodurch die Genauigkeit im Laufe der Zeit abnimmt.

Für das Produkt kann übermäßiger Druck zu Größenabweichungen, Rissen oder einer schlechten Oberflächenbeschaffenheit führen. Bei einem Audit in einer Fabrik führten unkontrollierte Überlastungen zu etwa 30% aller ungeplanten Stillstandszeiten an Servolinien. Die Vermeidung von Überlastungen schützt nicht nur die Ausrüstung, sondern sorgt auch für eine stabile Produktqualität und Betriebszeit.

Unterschied zwischen kontrollierter Überlast und Systemausfällen

Eine kontrollierte Überlast tritt auf, wenn Sensoren eine Kraftspitze erkennen und sofort reagieren. Das System stoppt oder kehrt den Stößel um, schaltet das Drehmoment ab und verhindert dauerhafte Schäden. Die Produktion kann nach einer kurzen Unterbrechung wieder aufgenommen werden.

Ein Systemfehler tritt auf, wenn die Reaktion zu langsam ist. Der Stößel bewegt sich weiter, wodurch möglicherweise Werkzeuge beschädigt oder der Motor belastet wird. Der Zeitunterschied kann nur 5-10 Millisekunden betragen - aber diese kleine Lücke entscheidet darüber, ob sich die Presse erholt oder ausfällt.

Grundlagen des Last- und Kraftverhaltens in Servopressen

Die Art und Weise, wie sich die Kraft in einer Servopresse verhält, entscheidet darüber, wie genau und konsistent jedes Teil sein wird. Das Verständnis dieses Zusammenhangs ermöglicht es den Ingenieuren, die Pressenparameter mit größerer Kontrolle einzustellen und fein abzustimmen.

Kraft-Weg-Verhältnis und normale Belastungsprofile

Während der Stößel sich nach unten bewegt, baut er Kraft auf, wenn er das Material berührt. Die Kraft-Weg-Kurve steigt allmählich an, bis sich das Material zu verformen beginnt, erreicht dann einen Spitzenwert und fällt beim Entladen wieder ab. Diese Kurve dient als "Fingerabdruck" eines stabilen Umformprozesses.

Eine glatte und wiederholbare Kurve deutet darauf hin, dass der Prozess gut kontrolliert wird - mit korrekter Ausrichtung, sauberer Schmierung und angemessener Hubtiefe. Eine 5-kN-Servopresse kann beispielsweise eine Kraftwiederholgenauigkeit von ±1 % und eine Positionsgenauigkeit von ±0,01 mm über Tausende von Zyklen beibehalten. Wenn Ingenieure Unebenheiten oder Einbrüche in der Kurve feststellen, ist dies ein frühes Anzeichen dafür, dass sich die Reibung, der Widerstand oder die Einstellungsbedingungen geändert haben.

Häufige Ursachen für abnormale Kraftspitzen

Kraftspitzen treten auf, wenn die Presse auf mehr Widerstand stößt als erwartet. Grate, schlechte Schmierung oder kleine Verunreinigungen auf der Oberfläche der Matrize verursachen oft diese plötzlichen Sprünge. Abgenutzte Stempelkanten, eine zu große Hubtiefe oder Schmutz im Umformbereich können ähnliche Probleme verursachen.

Wenn dies geschieht, erkennen die Sensoren den Kraftanstieg innerhalb von 5-8 Millisekunden und signalisieren dem Steuersystem, den Stempel anzuhalten oder zurückzuziehen. Diese schnelle Reaktion verhindert, dass sich die Belastung auf den Rahmen oder die Lager ausbreitet. Im Laufe der Zeit hilft die Untersuchung dieser Kraftspitzen den Ingenieuren, frühzeitigen Werkzeugverschleiß zu erkennen, die Wartung zu planen und zukünftige Überlastungen zu verhindern.

Auswirkungen von Ausrichtungsfehlern und Materialschwankungen

Selbst kleine Ausrichtungsfehler können die Kraftverteilung in der Matrize verändern. Ein Stempel, der nur 0,1 mm außermittig ist, kann eine Seite um bis zu 30-40 % mehr belasten. Diese ungleichmäßige Belastung beschleunigt den Verschleiß und kann zu Rissen oder leichten Verbiegungen führen.

Materialveränderungen sind ebenso einflussreich. Ein härteres Blechpaket oder eine dickere Beschichtung können die gesamte Kraft-Weg-Kurve nach oben treiben. Wenn sich diese Verschiebungen wiederholen, können sie zu häufigen Überlastungsauslösungen führen. Um einen reibungslosen Betrieb der Druckmaschine zu gewährleisten, sollten die Techniker die Werkzeugausrichtung regelmäßig überprüfen, stabile Materiallieferanten verwenden und die Live-Kraft-Weg-Daten auf Anzeichen einer Abweichung überwachen.

Mechanische Überlastschutzmethoden

Der mechanische Schutz bildet das Rückgrat des Sicherheitssystems einer Servopresse. Wenn Sensoren oder Software nicht rechtzeitig reagieren, übernehmen mechanische Teile die Aufgabe, zusätzliche Kräfte zu absorbieren oder zu blockieren.

Mechanische Anschläge und Hard Limit Design

Mechanische Anschläge legen die maximale Entfernung fest, die der Stempel zurücklegen kann. Sie verhindern, dass er sich über einen sicheren Punkt hinaus bewegt, selbst wenn das Steuersystem ausfällt. Dadurch wird verhindert, dass sich die Matrize zu weit schließt oder das Material zu stark gepresst wird.

Diese Anschläge werden aus gehärtetem Stahl hergestellt und in tragenden Bereichen des Rahmens angebracht. Sie benötigen keinen Strom, kein Signal und keine Software - nur eine regelmäßige Inspektion. In einem Test mit einer 3-kN-Tisch-Servopresse wurden durch die Verwendung mechanischer Anschläge in der richtigen Position Werkzeugschäden um mehr als 40% reduziert, verglichen mit Pressen, die sich nur auf elektronische Grenzwerte verlassen.

Überlastkupplungen und Drehmomentbegrenzungseinrichtungen

Überlastkupplungen bilden eine zusätzliche Schutzschicht innerhalb des Antriebssystems. Wenn das Drehmoment einen voreingestellten Wert überschreitet, rastet die Kupplung automatisch aus und trennt Motor und Getriebe vom Stößel. Dadurch wird verhindert, dass überschüssige Kraft auf kritische Teile wirkt.

Moderne Drehmomentbegrenzer können elektronisch oder rein mechanisch sein. Elektronische Versionen reagieren schneller und stellen sich automatisch zurück, sobald die Last wieder normal ist. Sie werden häufig in Präzisionsmontagepressen eingesetzt, wo plötzliche Drehmomentänderungen sonst Kugelumlaufspindeln oder Antriebsmuttern beschädigen könnten.

Strukturelle Sicherheitsabstände bei der Konstruktion von Rahmen und Antrieb

Jede Servopresse ist mit einer eingebauten Sicherheitsmarge in ihrer Struktur ausgestattet. Der Rahmen, die Lager und die Kugelumlaufspindel sind so konstruiert, dass sie für kurze Zeit 20-30% mehr Last als die Nennkapazität tragen können. Diese zusätzliche Festigkeit hilft der Presse, kurzzeitige Überlastungen zu absorbieren, ohne dass sie ihre Form oder Genauigkeit verliert.

Ingenieure verwenden die Finite-Elemente-Analyse (FEA), um zu untersuchen, wie sich die Spannung unter schweren Lasten im gesamten Rahmen verteilt. Verstärkte Ecken, dickere Säulen und ausgewogene Lastpfade sorgen für einen steifen und stabilen Rahmen. Ein gut gebauter Rahmen kann vorübergehende Überlastungen verkraften und danach wieder perfekt ausgerichtet werden.

Schutzstrategien auf elektrischer und Antriebsebene

Elektrische und antriebsseitige Systeme bilden die zweite, schnellere Verteidigungslinie gegen Überlast. Diese elektronischen Steuerungen erkennen Änderungen bei Strom, Drehmoment oder Position, bevor die Maschine wirklich belastet wird.

Motorstromüberwachung und Drehmomentbegrenzungen

Bei einer Servopresse spiegelt der Motorstrom direkt das abgegebene Drehmoment wider. Wenn der Strom stark ansteigt, bedeutet dies, dass der Stößel auf einen unerwarteten Widerstand stößt. Die Steuerung reagiert sofort, indem sie das Drehmoment begrenzt oder die Bewegung anhält, um eine mechanische Belastung zu vermeiden.

Diese Rückkopplungsschleife fungiert als erste digitale Sicherheitsmauer. Wenn beispielsweise ein 2-kN-Motor eine Stromspitze von 15% erfährt, begrenzt das System automatisch das Drehmoment, um innerhalb sicherer Grenzen zu bleiben. Dies schützt den Antrieb, den Kugelgewindetrieb und den Motor vor Überlastungserscheinungen und gewährleistet gleichzeitig eine vollständige Kontrolle der Hubgenauigkeit.

Encoder-Feedback und positionsabhängige Sicherheitsvorkehrungen

Drehgeber verfolgen die Stößelbewegung mit einer Genauigkeit im Mikrometerbereich. Sie vergleichen ständig die absolute Bewegung mit dem programmierten Hubprofil, um Widerstand oder Schlupf zu erkennen. Wenn die Abweichung über die eingestellte Toleranz hinausgeht, hält die Presse sofort an oder fährt zurück, um Schäden zu vermeiden.

Da Servopressen mit variablen Geschwindigkeiten arbeiten, sorgt diese Positionsverfolgung dafür, dass alle Bewegungen auch bei wechselnden Belastungen synchronisiert bleiben. In Tests reagierten Pressen mit zwei Encodern - einer am Motor und einer am Stößel - etwa 25% schneller auf Überlastungen als Systeme mit einem einzigen Sensor.

Antriebsalarme und automatische Abschaltlogik

Moderne Servoantriebe verfügen über integrierte Alarme zur Überwachung von Überstrom, Drehmomentunsymmetrie und Motortemperatur. Wenn einer dieser Alarme ausgelöst wird, hält der Antrieb automatisch an oder bremst die Presse sanft ab, um einen plötzlichen Aufprall auf die Werkzeuge zu verhindern.

Jedes Alarmereignis wird zur späteren Überprüfung aufgezeichnet. Wartungsteams können dieses Protokoll nutzen, um die tatsächliche Ursache zu finden - z. B. Werkzeugverschleiß, Materialstau oder Einrichtungsfehler - und die Parameter bei Bedarf anzupassen. Dadurch wird der Überlastungsschutz zu einem Werkzeug für die vorbeugende Instandhaltung, das ungeplante Stillstandszeiten reduziert und es der Druckmaschine ermöglicht, länger und mit weniger Ausfällen zu laufen.

Softwarebasierter Überlastschutz und Steuerungslogik

Softwarebasierter Schutz erweitert die Steuerung von Servopressen um eine vorausschauende Ebene. Während mechanische und elektrische Systeme auf Überlastungen reagieren, bevor sie auftreten, hilft die Software, sie zu stoppen, bevor sie beginnen.

Schwellenwerteinstellungen und adaptive Grenzwerte erzwingen

Jede Servopressensteuerung legt Kraftschwellenwerte fest, die auf dem Werkzeug und dem Material basieren. Wenn sich die aktive Kraft diesen Grenzwerten nähert, verlangsamt die Software den RAM oder hält ihn an, um eine Überlastung zu verhindern. Dies geschieht innerhalb von Millisekunden und hält den Prozess innerhalb eines sicheren Bereichs.

Fortschrittliche Systeme gehen mit der adaptiven Grenzwertsteuerung noch einen Schritt weiter. Die Software passt den zulässigen Kraftbereich automatisch in Abhängigkeit von Temperatur, Hubgeschwindigkeit oder Materialhärte an. Wenn beispielsweise ein weicheres Material geformt wird, senkt sie den Grenzwert, um eine Überkompression zu verhindern. Durch diese intelligente Anpassung wird die Genauigkeit beibehalten und gleichzeitig ein falsches Auslösen der Überlast verhindert.

Überwachung der Kraft-Weg-Kurve in Echtzeit

Bei jedem Hub verfolgt die Steuerung die Kraft-Weg-Kurve und vergleicht sie mit einer idealen Referenz. Jede plötzliche Spitze, jeder Abfall oder jede Abweichung außerhalb der Toleranz löst eine sofortige Überlastungsreaktion aus.

Die Kurvenverfolgung in Echtzeit warnt die Ingenieure auch vor Werkzeugverschleiß, Beschichtungsaufbau oder leichten Ausrichtungsfehlern. Sie können diese Daten zur Feinabstimmung von Hubtiefe oder Druck nutzen, bevor Defekte auftreten. Viele moderne Systeme zeigen die Live- und die Referenzkurve nebeneinander auf der HMI an, so dass die Bediener Änderungen sofort erkennen können.

Fehlererkennung und automatische Wiederherstellungssequenzen

Wenn eine Überlastung auftritt, führt die Software eine automatische Wiederherstellungssequenz durch. Sie zieht den Stößel sicher zurück, lässt den eingeschlossenen Druck ab und setzt die Systemeinstellungen zurück. Einige Druckmaschinen führen den Bediener auf der HMI durch jeden Wiederherstellungsschritt, sodass die Produktion schnell wieder aufgenommen werden kann.

Dieser Prozess verhindert weitere Schäden und verkürzt die Ausfallzeiten. Jedes Überlastungsereignis wird mit Details wie Zeit, Kraft und Hubposition zur späteren Überprüfung aufgezeichnet. Mit der Zeit helfen diese Daten den Ingenieuren, die Einrichtung der Presse zu verbessern und Ausfälle vorherzusagen, bevor sie auftreten.

Sensor-Technologien für den Überlastschutz

Sensoren verleihen einer Servopresse ihr Echtzeitbewusstsein. Sie messen Kraft, Bewegung und Spannung bei jedem Hub, so dass das System reagieren kann, bevor ein Schaden entsteht.

Integration von Kraftmesszellen und Dehnungsmessstreifen

Kraftmesszellen messen die exakte Kraft, die an Schlüsselpunkten der Presse aufgebracht wird. Sie verwenden Dehnungsmessstreifen, die sich unter Druck leicht verbiegen und den elektrischen Widerstand verändern. Der Controller wandelt diese Änderungen in genaue Kraftmesswerte um, die Tausende Male pro Sekunde aktualisiert werden.

Diese Sensoren werden in der Regel unter dem Stößel oder im Pressenkopf angebracht, um die tatsächlichen Umformkräfte zu erfassen. Ihre Reaktionszeit - oft unter 5 Millisekunden - ermöglicht es dem Steuersystem, die Bewegung zu stoppen oder umzukehren, bevor sich die Belastung im Rahmen ausbreitet. Eine regelmäßige Kalibrierung gewährleistet stabile und zuverlässige Messwerte über einen längeren Zeitraum.

Vorteile der direkten Kraftmessung

Die direkte Kraftmessung liefert ein deutlicheres Bild als die indirekte Messung über Drehmoment oder Strom. Sie zeigt den tatsächlichen Druck an der Werkzeugschnittstelle an, wo Überlastungsschäden in der Regel beginnen. Dank dieser Genauigkeit lassen sich selbst kleine Widerstandsanstiege erkennen, die durch Verschleiß, Ablagerungen oder Ausrichtungsfehler verursacht werden.

Wenn beispielsweise die Umformkraft langsam um 10% ansteigt, kann das System den Bediener warnen, bevor es zu einer Überlastung kommt. Dieses Frühwarnsystem ermöglicht eine vorbeugende Wartung, trägt zur Aufrechterhaltung einer gleichmäßigen Produktion bei und verlängert die Lebensdauer der Werkzeuge, indem es unnötige Belastungen vermeidet.

Sensorplatzierung und Signalzuverlässigkeit

Die Position der Sensoren wirkt sich direkt auf die Genauigkeit und Reaktionsgeschwindigkeit aus. Wenn sie zu weit vom RAM entfernt sind, werden die Signale schwächer und reagieren langsamer. Um die besten Messwerte zu erhalten, montieren Ingenieure die Sensoren in der Regel in der Nähe des Hauptkraftwegs, in der Regel in der Nähe des Stempelkopfs oder der Grundplatte.

Die Signalstabilität ist ebenso wichtig. Abgeschirmte Kabel, Differenzialverdrahtung und Rauschfilter helfen dabei, Störungen durch Motoren und andere elektrische Störquellen zu unterdrücken. Einige moderne Servopressen verwenden sogar integrierte Verstärker, um schwache Signale zu verstärken.

Schlussfolgerung

Der Überlastschutz bestimmt, wie sicher und effizient eine Servopresse in der Produktion arbeitet. Sie ist mehr als ein Backup-System - sie ist ein integrierter Konstruktionsansatz, der mechanische Stärke, elektronische Geschwindigkeit und intelligente Steuerung miteinander verbindet. Wenn eine Servopresse eine abnormale Belastung erkennen, innerhalb von Millisekunden reagieren und sich automatisch erholen kann, beweist sie ihre wahre technische Zuverlässigkeit.

Sie möchten Ausfallzeiten reduzieren und Ihre Investition in eine Servopresse schützen?

Kontakt zu unserem Ingenieurteam für eine umfassende Überprüfung des kompletten Überlastschutzes. Wir helfen Ihnen dabei, Schwachstellen zu finden und schlagen praktische Upgrades vor, damit Ihr Betrieb sicherer, stabiler und produktiver wird.

FAQs

Was ist die häufigste Ursache für eine Überlastung in einer Servopresse?

Die meisten Überlastungen sind auf Einrichtungsfehler oder Materialschwankungen zurückzuführen. Falsch ausgerichtete Werkzeuge, falsche Kraftgrenzen oder eine uneinheitliche Blechhärte können plötzliche Belastungsspitzen verursachen.

Kann ein softwarebasierter Überlastschutz mechanische Schutzvorrichtungen ersetzen?

Nein. Software verbessert die Erkennungsgeschwindigkeit, kann aber mechanische Sicherheitsteile nicht ersetzen. Physikalische Anschläge und Drehmomentbegrenzer sind immer noch die letzte Schutzmaßnahme, wenn elektronische Systeme zu langsam reagieren.

Wie wirkt sich der Überlastschutz auf die Zykluszeit und die Produktivität aus?

Ein gut abgestimmter Schutz beeinträchtigt die Zykluszeit kaum. Vielmehr erhöht er oft die Betriebszeit, indem er Werkzeugverschleiß verhindert, Reparaturen vermeidet und eine gleichmäßige Produktion aufrechterhält.

Ist der Überlastschutz auch für kleine Servopressen entscheidend?

Ja. Kleine Pressen verarbeiten in der Regel Präzisionsteile und zerbrechliche Komponenten. Selbst kleine Kraftfehler können Werkzeuge oder Produkte beschädigen. Ein angemessener Schutz gewährleistet daher gleichbleibende Qualität und Wiederholbarkeit.

Wie oft sollten die Überlastungsschutzeinstellungen überprüft werden?

Überprüfen Sie die Einstellungen jedes Mal, wenn Sie Werkzeuge, Materialien oder Prozessparameter ändern. Bei laufender Produktion hilft eine Überprüfung und Kalibrierung der Grenzwerte alle drei bis sechs Monate, die Genauigkeit und Zuverlässigkeit zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.