Qualitätsprobleme sind ein tägliches Problem bei Fertigungsprozessen und kosten die Unternehmen Millionen an Rückruf- und Reparaturkosten. Die zerstörungsfreie Prüfung (ZfP) untersucht Materialien und Komponenten, ohne sie zu beschädigen, und deckt Fehler auf, bevor sie zu katastrophalen Ausfällen führen.

NDT-Methoden decken verborgene Mängel auf, ohne die Produktintegrität zu beeinträchtigen. Hochentwickelte Techniken wie Ultraschallprüfung, Radiographie und Magnetpulverprüfung helfen Herstellern, potenzielle Probleme frühzeitig zu erkennen, Abfall zu reduzieren und die Zuverlässigkeit ihrer Produkte zu gewährleisten. Dieser proaktive Ansatz spart Zeit und Ressourcen.

Möchten Sie NDT-Methoden beherrschen, die Ihre Qualitätskontrolle revolutionieren könnten? Lassen Sie uns die Techniken der führenden Hersteller untersuchen, um nahezu perfekte Qualitätsraten zu erzielen.

Was sind zerstörungsfreie Prüfungen?

Die zerstörungsfreie Prüfung (ZfP) bezieht sich auf Prüfverfahren, mit denen Materialien, Komponenten oder Systeme untersucht und bewertet werden, ohne sie zu beschädigen oder ihre Eigenschaften zu verändern. Zu diesen Eigenschaften gehören Festigkeit, Integrität, Aussehen, Korrosionsbeständigkeit, Leitfähigkeit, Verschleißfestigkeit und Zähigkeit.

In der Industrie ist diese Prüfmethodik unter verschiedenen Namen bekannt. Dazu gehören zerstörungsfreie Bewertung, zerstörungsfreie Analyse, zerstörungsfreie Prüfung und zerstörungsfreie Inspektion.

Ein wesentliches Merkmal der zerstörungsfreien Prüfung ist, dass das geprüfte Produkt nach der Prüfung voll funktionsfähig bleibt. Das Prüfverfahren verursacht keine nachteiligen Auswirkungen auf die Probe, so dass das Produkt nach der Prüfung weiterhin normal verwendet werden kann.

Die zerstörungsfreie Prüfung kann entweder mit einem einzigen Prüfverfahren oder mit mehreren Techniken durchgeführt werden. Die Wahl hängt von den Prüfanforderungen ab, und die Kombination verschiedener Verfahren hilft dabei, umfassende Informationen über die Eigenschaften des Produkts zu sammeln.

Warum ist die zerstörungsfreie Prüfung so wichtig?

Die zerstörungsfreie Prüfung spielt in der modernen Industrie eine wichtige Rolle, da sie Materialien und Komponenten untersucht, ohne deren Integrität zu beeinträchtigen. Durch fortschrittliche Prüfmethoden trägt die ZfP dazu bei, Ausfälle zu vermeiden, Kosten zu senken und die Betriebsqualität in verschiedenen Sektoren aufrechtzuerhalten.

Sicherheit und Qualitätssicherung

NDT erkennt potenzielle Probleme, bevor sie zu katastrophalen Ausfällen eskalieren, und schützt so Personal und Ausrüstung. Die Technik identifiziert verborgene Defekte, die mit bloßem Auge nicht sichtbar sind, darunter innere Mängel, Risse und Korrosion.

Kosten-Nutzen-Verhältnis und Effizienz

Studien zeigen, dass die Einführung regelmäßiger NDT-Protokolle die Wartungskosten um bis zu 30% senken und die Lebensdauer kritischer Infrastrukturen um 20% verlängern kann. Die Inspektion von Komponenten ohne Demontage oder Abschaltung ermöglicht eine Bewertung in Echtzeit und optimiert so die Nutzung der Ressourcen.

Minimierung von Ausfallzeiten und Wartung

ZfP-Techniken ermöglichen vorausschauende Wartungsstrategien, die unerwartete Ausfälle und Betriebsunterbrechungen reduzieren. Durch die frühzeitige Erkennung potenzieller Probleme können Unternehmen die Wartung während geplanter Stillstandszeiten einplanen, anstatt sich mit Notreparaturen zu befassen. Dieser systematische Ansatz hilft:

- Verlängern Sie die Lebensdauer der Geräte

- Optimieren Sie Wartungspläne

- Verhindern ungeplanter Abschaltungen

- Senkung der Reparaturkosten

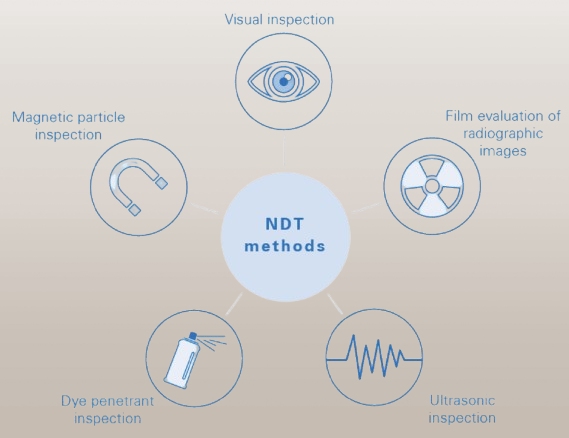

Arten von zerstörungsfreien Prüfverfahren

Die zerstörungsfreie Prüfung (ZfP) umfasst mehrere spezialisierte Verfahren, mit denen Materialien und Bauteile ohne Beschädigung geprüft werden. Jede Methode dient spezifischen Prüfanforderungen und bietet einzigartige Vorteile für die Qualitätskontrolle.

Visuelle Inspektion

Die Sichtprüfung (VT) ist die erste Linie der Inspektion in ZfP-Verfahren. Diese grundlegende Methode erfordert nur eine minimale Ausrüstung und liefert sofortige Ergebnisse für Fehler auf Oberflächenebene. Die Prüfer untersuchen die Bauteile direkt oder verwenden Spezialwerkzeuge für schwer zugängliche Bereiche.

Ultraschallprüfung (UT)

UT setzt Hochfrequenz-Schallwellen zwischen 1 und 10 MHz ein, um innere Fehler zu erkennen und die Materialstärke zu messen. Die Wellen wandern durch das Material, und Änderungen der Dichte führen zu Verzerrungen, die Defekte sichtbar machen. Diese Methode eignet sich hervorragend zum Auffinden unterirdischer Diskontinuitäten.

Durchstrahlungsprüfung (RT)

RT verwendet Röntgenstrahlen, um innere Strukturen zu untersuchen und Defekte in Materialien zu erkennen. Diese Methode liefert quantitative Daten über die Größe und Lage von Defekten und ermöglicht einheitliche Ergebnisse für verschiedene Anwender.

Magnetische Partikelprüfung (MPT)

MPT spürt Oberflächenfehler und oberflächennahe Fehler in ferromagnetischen Materialien auf. Wenn ein Magnetfeld auf einen Defekt trifft, erzeugt es ein Streufeld, das magnetische Partikel anzieht und so die Position des Fehlers offenbart.

Farbeindringprüfung (DPT)

DPT identifiziert Oberflächendefekte mit einem niedrigviskosen flüssigen Eindringmittel. Nach dem Auftragen des Eindringmittels und des Entwicklers werden die Oberflächenunterbrechungen durch direkte Sichtprüfung oder unter Schwarzlicht sichtbar.

Wirbelstromprüfung (ECT)

ECT nutzt die elektromagnetische Induktion zur Erkennung von Oberflächen- und oberflächennahen Fehlern in leitenden Materialien. Diese Methode erweist sich als besonders effektiv bei der Suche nach Rissen, Korrosion und Materialschwankungen.

Akustische Emissionsprüfung (AET)

AET überwacht Schallwellen, die von Materialien unter Spannung erzeugt werden, und erkennt aktive Defekte und wachsende Risse. Diese dynamische Methode ermöglicht eine Echtzeitüberwachung der strukturellen Integrität.

Infrarot-Thermografie (IRT)

Die IRT hat in den letzten Jahrzehnten an Bedeutung gewonnen, da sie Wärmewellen zur Erkennung von Defekten unter der Oberfläche einsetzt. Bei dieser aktiven Methode werden externe Wärmequellen eingesetzt, um Ablösungen, Korrosion und andere innere Fehler zu erkennen.

Phased Array Ultraschallprüfung (PAUT)

PAUT ist eine fortschrittliche Form der Ultraschallprüfung, bei der mehrere Elemente zur Erzeugung fokussierter Schallstrahlen eingesetzt werden. Diese Technik bietet im Vergleich zur konventionellen Ultraschallprüfung erweiterte Abbildungsmöglichkeiten und eine verbesserte Fehlererkennung.

NDT-Ausrüstung und -Werkzeuge

Die moderne zerstörungsfreie Prüfung (ZfP) stützt sich auf verschiedene Geräte und Werkzeuge, um genaue, effiziente und zuverlässige Inspektionen zu gewährleisten. Von tragbaren Geräten bis hin zu fortschrittlichen digitalen Systemen - die Wahl der Werkzeuge hängt von den spezifischen betrieblichen Anforderungen und Umgebungen ab.

Tragbare NDT-Ausrüstung

Tragbare ZfP-Geräte sind ideal für Inspektionen vor Ort und bieten Mobilität, Echtzeit-Analysen und Benutzerfreundlichkeit. Diese Geräte sind kompakt, batteriebetrieben und für den schnellen Aufbau in abgelegenen oder beengten Räumen konzipiert.

Stationäre NDT-Ausrüstung

Stationäre Geräte bieten eine höhere Präzision und eignen sich besser für kontrollierte Umgebungen wie Laboratorien oder Produktionsstätten, die detaillierte Analysen erfordern.

Digitale NDT-Werkzeuge

Zu den Funktionen gehören digitale Anzeigen, automatische Datenanalyse und elektronische Speicherung der Ergebnisse. Durch programmierbare Abläufe reduzieren digitale Systeme menschliche Fehler und ermöglichen eine nahtlose Integration mit Industrie-4.0-Technologien wie KI und Cloud Computing.

Analoge NDT-Werkzeuge

Analoge Werkzeuge bleiben in bestimmten Szenarien aufgrund ihrer Einfachheit und Kosteneffizienz relevant. Analoge Systeme zeichnen sich in Umgebungen mit begrenzter Stromversorgung oder digitaler Kompatibilität aus und liefern auch ohne fortschrittliche Technologie zuverlässige Ergebnisse.

Unterschied zwischen zerstörungsfreier und zerstörender Prüfung

Die zerstörungsfreie Prüfung (ZfP) und die zerstörende Prüfung (ZfP) sind für die Bewertung der Qualität, Leistung und Zuverlässigkeit von Werkstoffen und Bauteilen unerlässlich. Beide erfüllen wichtige Aufgaben, unterscheiden sich jedoch erheblich in Methodik, Anwendung und Wirkung.

Zerstörungsfreie Prüfung (NDT)

- Bewahrung des Materials: Die zerstörungsfreie Prüfung (ZfP) bewertet Materialien oder Bauteile, ohne sie zu beschädigen, so dass ihre weitere Verwendbarkeit nach der Prüfung gewährleistet ist.

- Wirkungsgrad: Die zerstörungsfreie Prüfung ist schneller und kosteneffizienter, da sie Materialabfälle vermeidet und die Prüfung größerer Probenmengen ermöglicht.

- Anwendungen: Wird häufig in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Baugewerbe eingesetzt, um Fehler wie Risse, Korrosion oder interne Defekte zu erkennen.

- Beschränkungen: Die zerstörungsfreie Prüfung muss bei bestimmten Eigenschaften wie der Zugfestigkeit oder der maximalen Tragfähigkeit genauer sein als bei der DT.

Zerstörende Prüfung (DT)

- Materielle Aufopferung: Bei der DT werden Materialien bis zum Versagen extremen Bedingungen ausgesetzt, was endgültige Erkenntnisse über Eigenschaften wie Zähigkeit, Härte und Bruchstellen liefert. Das geprüfte Material wird jedoch unbrauchbar gemacht.

- Präzision: DT bietet hochpräzise Ergebnisse für die Bewertung von Leistungsgrenzen, ist aber aufgrund von Materialverlusten zeit- und kostenaufwendig.

- Anwendungen: Wird in der Produktentwicklung und bei sicherheitskritischen Bewertungen wie Crashtests in der Automobilindustrie oder Belastungstests im Bauwesen eingesetzt.

- Beschränkungen: Verschwendung und unpraktisch bei teuren oder unersetzlichen Komponenten.

Wesentliche Unterschiede

| Aspekt | Zerstörungsfreie Prüfung (NDT) | Zerstörende Prüfung (DT) |

|---|---|---|

| Wesentliche Auswirkungen | Keine Beschädigung; erhält die Funktionalität | Verursacht dauerhafte Schäden oder Zerstörung |

| Kosteneffizienz | Kostengünstiger; kein Materialverlust | Teuer aufgrund von Materialverschwendung |

| Testumfang | Größere Stichprobengrößen | Begrenzt auf repräsentative Stichproben |

| Genauigkeit | Wirksam bei der Fehlererkennung | Hohe Genauigkeit bei Leistungsgrenzen |

| Anwendungen | Routinemäßige Inspektionen | Sicherheitskritische Bewertungen |

Wo ist NDT erforderlich?

Die zerstörungsfreie Prüfung ist in vielen Branchen von entscheidender Bedeutung, wobei jede Branche ihre eigenen Prüf- und Sicherheitsanforderungen hat.

Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie verlangt höchste Präzision bei der zerstörungsfreien Prüfung von kritischen Komponenten. Ultraschallprüfung und Radiographie untersuchen Flugzeugstrukturen, die während des Betriebs extremen Drücken ausgesetzt sind. Boeing und Airbus nutzen verschiedene ZfP-Techniken zur Prüfung:

- Turbinenschaufeln

- Fahrwerk

- Rumpfsektionen

- Tragflächen von Flugzeugen

Automobilindustrie

In der Automobilbranche wird die zerstörungsfreie Prüfung zur Qualitätskontrolle während des gesamten Fertigungsprozesses eingesetzt. Die Hersteller verwenden die Magnetpulverprüfung und die Flüssigkeitseindringprüfung, um Folgendes zu überprüfen:

- Geschweißte Verbindungen Integrität

- Motorkomponenten

- Fahrgestellstrukturen

- Batteriegehäuse für Elektrofahrzeuge

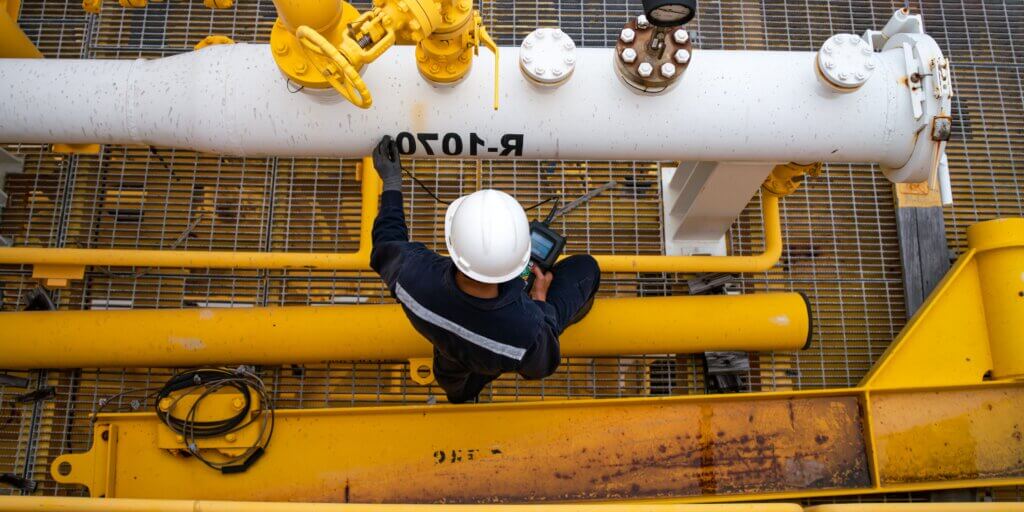

Öl und Gas

In der Öl- und Gasindustrie konzentriert sich die zerstörungsfreie Prüfung darauf, die Integrität der Infrastruktur zu erhalten. Ultraschalltechnologien und Radiographie erkennen:

- Schweißnahtfehler

- Risse und Hohlräume

- Korrosion unter der Isolierung

- Integrität von Rohrleitungen

Hoch- und Tiefbau

Die zerstörungsfreie Prüfung trägt wesentlich zur Sicherheit und Haltbarkeit von Infrastrukturen bei. Bodenradar und Infrarot-Thermografie helfen bei der Bewertung:

- Brückenbauwerke

- Integrität des Tunnels

- Bauelemente

- Strukturelemente aus Beton und Metall

Schlussfolgerung

Die zerstörungsfreie Prüfung (ZfP) entwickelt sich immer mehr zu einem Eckpfeiler der modernen Qualitäts- und Sicherheitskontrolle. Da sich die Industrie weiterentwickelt und die Materialien immer komplexer werden, spielt die ZfP eine immer wichtigere Rolle bei der Gewährleistung der Produktzuverlässigkeit und der öffentlichen Sicherheit.

Für Hersteller, die ihren Wettbewerbsvorteil wahren und hervorragende Produkte gewährleisten wollen, ist die Implementierung umfassender ZfP-Protokolle nicht mehr optional, sondern eine strategische Notwendigkeit. Die Investition in geeignete ZfP-Methoden und -Geräte zahlt sich aus: weniger Ausschuss, bessere Qualität und höhere Kundenzufriedenheit.

Suchen Sie fachkundige Beratung bei der Implementierung von NDT? Unser Ingenieurteam ist auf kundenspezifische ZfP-Lösungen für die Blechfertigung spezialisiert. Schicken Sie uns Ihre Projektspezifikationen für eine detaillierte Beratung und entdecken Sie, wie wir Ihren Qualitätskontrollprozess optimieren können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.