Bei der Produktentwicklung und -herstellung sind Schnelligkeit und Flexibilität entscheidend. Aber die Arbeit mit Metall bedeutet oft langsame Rüstzeiten, hohe Kosten und lange Vorlaufzeiten. Metal Binder Jetting bietet eine Lösung. Es verändert die Art und Weise, wie Ingenieure und Hersteller an die Produktion von Metallteilen herangehen, indem es sie schneller, flexibler und kostengünstiger macht.

Diese Methode wird in der Luft- und Raumfahrt, in der Automobilindustrie und in der Medizinbranche immer beliebter. Wir wollen untersuchen, wie sie funktioniert und warum immer mehr Unternehmen sie anwenden.

Was ist Metallbinderstrahlen?

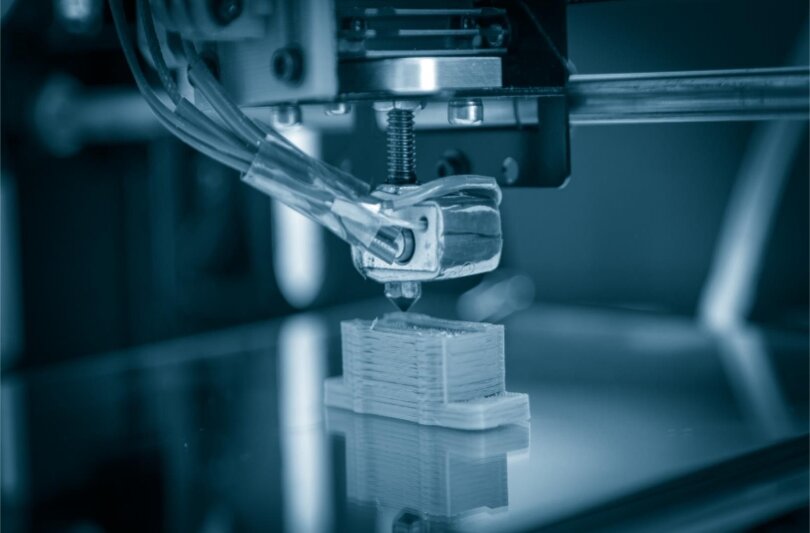

Metal Binder Jetting ist ein additives Fertigungsverfahren. Es beginnt mit einer dünnen Schicht Metallpulver, die auf einer Bauplattform verteilt wird. Ein Druckkopf bewegt sich über die Oberfläche und trägt ein flüssiges Bindemittel auf ausgewählte Bereiche auf. Dieses Bindemittel hält das Pulver zusammen. Dann wird eine weitere Pulverschicht aufgetragen, und der Prozess wird wiederholt.

Die Maschine baut das Teil Schicht für Schicht auf. Wenn das Teil fertig ist, nennt man es ein "Grünteil". Es ist weich und zerbrechlich. Anschließend wird das Teil getrocknet und gesintert. Beim Sintern wird das Metall in einem Ofen erhitzt, bis es schmilzt. Das Ergebnis ist ein dichtes, festes Metallteil.

Bei dieser Methode werden weder Laser noch Schmelzen verwendet. Es ist also schneller und funktioniert während des Drucks bei Raumtemperatur. Das verringert die Belastung für das Teil und erhöht die Geschwindigkeit der Maschine.

Wie funktioniert das Jetten von Metallbindern?

Beim Metallbinder-Jetting werden Teile Schicht für Schicht aus Metallpulver und einem Bindemittel aufgebaut. Hier ist die schrittweise Aufschlüsselung:

Dateivorbereitung und Slicing

Der Prozess beginnt mit einem 3D-Modell, das in einer CAD-Software erstellt wird. Dieses Modell wird als STL-Datei exportiert. Die Datei wird dann mit einer speziellen Software in dünne Schichten zerlegt. Jede Schicht stellt eine Schicht dar, die der Drucker herstellen wird.

Die Software stellt auch die wichtigsten Druckparameter ein, darunter:

- Schichtdicke: Die übliche Einstellung liegt zwischen 50 und 100 Mikrometern, was sich auf die Details und die Oberflächengüte auswirkt.

- Sättigung des Bindemittels: Normalerweise 50-70% Sättigung, die bestimmt, wie viel Bindemittel pro Schicht verwendet wird.

- Orientierung aufbauen: Sorgfältig ausgewählt, um die Schrumpfung und Verformung nach dem Sintern zu minimieren.

Diese Einstellungen sind von entscheidender Bedeutung, da das Strahlen von Metallbindern in der Regel zu einer Schrumpfung von 15-20% während des Sinterns führt. Eine korrekte Planung trägt zu einer hohen Genauigkeit des Endprodukts bei.

Nach Abschluss des Schneidevorgangs wird die Datei an den Drucker gesendet.

Schichtung und Bindemittelanwendung

Eine dünne Schicht aus feinem Metallpulver wird gleichmäßig über die Bauplattform im Binder-Jetting-Drucker verteilt. Ein Messer oder eine Walze glättet diese Pulverschicht sorgfältig, um eine gleichmäßige Dicke zu gewährleisten.

Als Nächstes bewegt sich ein Tintenstrahldruckkopf über das Pulverbett und sprüht winzige Tröpfchen eines flüssigen Bindemittels genau dorthin, wo das Teil entworfen wurde. Dieses Bindemittel härtet beim Trocknen leicht aus und bindet die Pulverpartikel in dieser spezifischen Schichtform.

Die Bauplattform senkt sich dann um eine Schichthöhe, in der Regel um 50-100 Mikrometer. Eine neue Schicht Metallpulver wird aufgetragen, und der Binderauftrag wird wiederholt. Dies wird Schicht für Schicht fortgesetzt, bis das gesamte Teil geformt ist.

Aushärtung und Nachbearbeitung

Unmittelbar nach dem Druck ist das entstehende Objekt, das so genannte "Grünteil", noch zart und porös. Es kann in diesem Stadium etwa 40-50% Bindermaterial enthalten. Um Schäden zu vermeiden, ist eine sorgfältige Handhabung entscheidend.

Der erste Schritt nach dem Druck ist das Aushärten. Das Teil wird einige Stunden lang sanft erwärmt, in der Regel bei 150-200 °C, damit die Restfeuchtigkeit vollständig verdampft und das Bindemittel aushärtet.

Als Nächstes folgt das Entbindern, bei dem das meiste Bindematerial entfernt wird, um das Sintern vorzubereiten. Beim Entbindern wird das Teil in der Regel auf etwa 400-600 °C erhitzt, oder es wird ein chemisches Lösungsmittel verwendet, um das Bindemittel aufzulösen.

Abschließend wird das Teil gesintert, ein Hochtemperaturschritt, bei dem es bis nahe an den Schmelzpunkt des Metalls erhitzt wird, der je nach verwendeter Metalllegierung häufig zwischen 1100 °C und 1400 °C liegt. Während des Sinterns verschmelzen die Metallpartikel, wodurch sich die Dichte deutlich erhöht.

Nach dem Sintern gewinnt das Teil eine ähnliche Festigkeit wie konventionell hergestellte Komponenten und erreicht Zugfestigkeiten von 600 MPa bis zu 1000 MPa für Materialien wie Edelstahl oder Nickellegierungen.

Verwendete Materialien für das Jetten von Metallbindern

Die Wahl der Materialien beeinflusst die Festigkeit, die Oberfläche und die Kosten der Teile. Das Metallbindemittel-Jetting arbeitet mit verschiedenen Arten von Metallpulvern. Zu den gängigsten gehören:

- Rostfreier Stahl (wie 316L und 17-4 PH): Gut für Korrosionsbeständigkeit und Festigkeit.

- Werkzeugstähle: Wird für verschleißfeste Teile wie Schneidwerkzeuge und Formen verwendet.

- Inconel: Eine Nickellegierung, die bei hohen Temperaturen oder in rauen Umgebungen eingesetzt wird.

- Kupfer: Ausgewählt wegen seiner hohen elektrischen und thermischen Leitfähigkeit.

- Titan: Leicht und stabil, wird in der Luft- und Raumfahrt und für medizinische Teile verwendet.

Konstruktionsrichtlinien für das Jetten von Metallbindern

Die Konstruktion für Binder Jetting unterscheidet sich von der herkömmlichen Bearbeitung oder dem Gießen. Bei den Teilen müssen Schrumpfung, Pulverfluss und Nachbearbeitung berücksichtigt werden.

Toleranzen und Empfehlungen für Wandstärken

Gedruckte Teile schrumpfen oft während des Sinterns. Die Schrumpfungsraten reichen von 15% bis 20%. Die Konstrukteure müssen das CAD-Modell so skalieren, dass es der endgültigen Größe des Teils nach der Schrumpfung entspricht.

- Mindestwandstärke: Etwa 1 mm für die meisten Metalle. Dünnere Wände können beim Entbindern oder Sintern brechen.

- Toleranzbereich±0,2 mm ist typisch nach dem Sintern. Eine höhere Genauigkeit kann eine Nachbearbeitung erfordern.

Merkmale wie kleine Löcher oder Gewinde müssen möglicherweise nachbearbeitet werden, um enge Toleranzen oder glatte Oberflächen zu erreichen.

Stützstrukturen und Schwindungsausgleich

Ein wesentlicher Vorteil des Binder Jetting ist, dass es während des Drucks keine Stützstrukturen benötigt. Das umgebende Pulver fungiert als natürliche Stütze. Dies ermöglicht mehr Designfreiheit im Vergleich zu Verfahren wie SLM oder DMLS.

Allerdings können sich die Teile während des Sinterns aufgrund von ungleichmäßiger Schrumpfung oder Schwerkraft verformen. Daher werden manchmal Sinterstützen benötigt, die sich von Druckstützen unterscheiden. Sie werden während der Nachbearbeitung hinzugefügt, damit das Teil im Ofen seine Form behält.

Der Schrumpfungsausgleich ist in die Software integriert. Dennoch können komplexe Formen ungleichmäßig schrumpfen. Konstrukteure sollten scharfe Innenecken oder ungestützte lange Spannweiten vermeiden.

Tipps zur Design-Optimierung

- Halten Sie die Wandstärke konstant, um Verzug zu vermeiden.

- Verwenden Sie Hohlkehlen anstelle von scharfen Kanten, um Spannungspunkte zu vermeiden.

- Vermeiden Sie große ebene Flächen, die sich während des Sinterns verziehen oder wölben können.

- Höhlen Sie dicke Bereiche aus, um das Gewicht zu verringern und die Sinterung zu beschleunigen.

- Fügen Sie Fluchtlöcher für eingeschlossenes Pulver in geschlossenen Hohlräumen hinzu.

Vorteile des Metallbinderstrahlens

Das Jetten von Metallbindern bringt mehrere Vorteile für die Produktion. Es spart Zeit, reduziert den Abfall und eignet sich gut für komplexe Designs.

Hochgeschwindigkeits-Produktion für komplexe Teile

Binder Jetting druckt schneller als die meisten 3D-Druck von Metall Verfahren. Es verteilt das Pulver und bindet jede Schicht in Sekundenschnelle, und das Metall muss nicht geschmolzen werden, so dass der Prozess viel schneller ist als beim Laserdruck.

Die Geschwindigkeit trägt zur Verkürzung der Vorlaufzeiten bei. Er ist ideal für die Herstellung mehrerer Teile auf einmal. Sie können den gesamten Baubereich mit Teilen füllen und sie gemeinsam drucken. Dies ist hilfreich, wenn Sie kleine bis mittlere Chargen von Metallteilen benötigen.

Geringerer Materialabfall im Vergleich zu subtraktiven Verfahren

Bei der herkömmlichen Bearbeitung wird Metall aus einem massiven Block geschnitten, wobei viel Ausschuss anfällt. Beim Binder Jetting werden die Teile Schicht für Schicht aufgebaut, wobei nur das für das Teil benötigte Pulver verwendet wird.

Nicht verwendetes Pulver bleibt in der Baubox. Sie können es sammeln und wiederverwenden, was Materialkosten und Abfall verringert. Außerdem wird der Bedarf an Recycling- oder Entsorgungsschritten reduziert.

Keine Notwendigkeit für Stützstrukturen während des Drucks

Die meisten 3D-Metalldruckverfahren benötigen Stützen. Das sind zusätzliche Strukturen, die das Teil während des Drucks halten. Sie zu entfernen kostet zusätzliche Zeit und kann das Teil beschädigen.

Binder Jetting druckt ohne Träger. Das lose Pulver, das jedes Teil umgibt, bietet ausreichend Unterstützung und macht den Prozess reibungsloser. Sie können frei gestalten, ohne sich Gedanken darüber zu machen, wie Sie Überhänge abstützen.

Herausforderungen und Einschränkungen

Binder Jetting bietet zwar Schnelligkeit und Flexibilität, ist aber mit einigen Kompromissen verbunden. Diese Herausforderungen betreffen Stärke, Genauigkeit und Sicherheit.

Probleme mit der Festigkeit und Dichte von Teilen

Mit dem Binder-Jetting-Verfahren hergestellte Teile sind nicht so dicht wie solche, die durch maschinelle Bearbeitung oder Metallspritzguss hergestellt werden. Nach dem Sintern können im Inneren des Teils einige kleine Lücken verbleiben. Diese Lücken verringern die Festigkeit.

Dies kann den Einsatz des Binderstrahlverfahrens bei strukturellen oder hochbelasteten Anwendungen einschränken. Bei Teilen, die eine hohe Haltbarkeit erfordern, kann eine Nachbearbeitung oder ein dichteres Verfahren vorzuziehen sein.

Maßgenauigkeit und Schrumpfungskontrolle

Binder-Jetting-Teile schrumpfen während des Sinterns. Die Schrumpfung entsteht, weil das Bindemittel abbrennt und das Metall schmilzt.

Die Kontrolle dieser Schrumpfung ist schwierig. Wenn die Einstellungen nicht stimmen, kann das fertige Teil am Ende etwas kleiner oder unförmig sein. Sie müssen die Schrumpfung bereits in der Entwurfs- und Druckphase berücksichtigen.

Anforderungen an die Sicherheit und Handhabung von Bindemitteln

Das Bindemittel enthält Chemikalien. Einige davon können entflammbar oder gefährlich sein, wenn sie nicht richtig gehandhabt werden. Während des Drucks und der Aushärtung ist eine angemessene Belüftung erforderlich.

Die Bediener müssen Schutzkleidung tragen und die Regeln für die Lagerung und den Umgang mit Abfällen befolgen, um Brand- und Gesundheitsgefahren zu vermeiden.

Branchenübergreifende Anwendungen

Das Strahlen von Metallbindern wird in vielen Branchen eingesetzt. Es hilft, komplexe Metallteile schnell und kostengünstig herzustellen.

Luft- und Raumfahrtkomponenten und Leichtbaustrukturen

Gewichtsreduzierung hat in der Luft- und Raumfahrt höchste Priorität. Mit Binder Jetting können hohle oder gittergefüllte Teile hergestellt werden, die das Gewicht reduzieren, ohne an Festigkeit zu verlieren.

Es unterstützt auch das schnelle Prototyping von Klammern, Gehegeund Halterungen. Dies hilft den Ingenieuren, Entwürfe zu testen, bevor sie in Serie gehen. Die Möglichkeit, mehrere Teile in einem Arbeitsgang zu drucken, beschleunigt die Entwicklungszyklen.

Prototyping und Anpassung von Fahrzeugen

Während der Konstruktionsphase verwenden Automobilhersteller das Binder-Jetting für die Herstellung von Motorteilen, Halterungen und Hitzeschilden. So können Formen und Passungen getestet werden, ohne auf die Werkzeugherstellung zu warten.

Es unterstützt auch kundenspezifische Teile für Kleinserien oder Luxusfahrzeuge. Sie können das Design schnell ändern und bei Bedarf drucken. Diese Flexibilität spart Kosten und Zeit im Vergleich zur maschinellen Bearbeitung.

Medizinische Geräte und Implantate

Binder Jetting unterstützt die Kleinserienfertigung von kundenspezifischen Implantaten und chirurgischen Werkzeugen. Da jeder Patient anders ist, sind passgenaue Teile wertvoll.

Ärzte und Ingenieure können Formen erstellen, die der Anatomie des Patienten entsprechen. Das Verfahren ermöglicht komplexe Geometrien, wie z. B. interne Kanäle für den Flüssigkeitsstrom oder leichte Netzstrukturen.

Industrielle Vorrichtungen und Endverbraucherteile

In Fabriken hilft das Bindemittelstrahlverfahren bei der Herstellung von Werkzeugen, Vorrichtungen und Halterungen. Diese Teile helfen beim Führen, Halten oder Positionieren von Komponenten während der Fertigung.

Binder Jetting ist eine schnelle Option, wenn Sie ein starkes Teil mit einer speziellen Form benötigen. Es eignet sich auch gut für Ersatzteile und kleinvolumige Metallteile.

Schlussfolgerung

Metallbindemittel-Jetting ist eine schnelle und flexible Methode zur Herstellung komplexer Metallteile. Dabei werden Metallpulver und Bindemittel gedruckt und das Teil durch Sintern fertiggestellt. Dieses Verfahren hilft, Abfall zu reduzieren, die Produktion zu beschleunigen und Stützstrukturen zu vermeiden. Es eignet sich gut für kundenspezifische Teile, Kleinserien und detaillierte Designs.

Sind Sie daran interessiert, das Metallbinderstrahlen für Ihr nächstes Projekt zu erkunden? Unser Team kann Ihnen bei der Auswahl des richtigen Verfahrens helfen und Ihren Entwurf in ein hochwertiges Metallteil verwandeln. Kontaktieren Sie uns heute um Ihre Anforderungen zu besprechen und ein schnelles Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.