Die meisten Produktausfälle sind auf das falsche Material oder auf eine Diskrepanz zwischen erwarteter und tatsächlicher Härte zurückzuführen. Ingenieure und Hersteller wissen, dass sich die Härte direkt auf Verschleißfestigkeit, Festigkeit und Leistung auswirkt. Dennoch kann man die Details leicht übersehen. Sie brauchen einen klaren, leicht verständlichen Leitfaden, der alle heute verwendeten Typen und Prüfmethoden abdeckt, ohne dabei wie ein Lehrbuch zu klingen.

Die Materialhärte misst, wie gut ein Material Verformungen widersteht, insbesondere oberflächlichen Schäden wie Dellen oder Kratzern. Sie ist nicht dasselbe wie Festigkeit oder Zähigkeit. Je nach Verwendungszweck benötigen verschiedene Materialien unterschiedliche Härtegrade. Die Hersteller verwenden Tests wie Rockwell, Brinell und Vickers, um die Härte zu messen.

Die richtige Härte ist entscheidend für jedes Metallteil, Werkzeug oder Produkt, das Sie entwerfen, bauen oder beziehen. Erfahren Sie, wie die Härte geprüft wird und was sie für den praktischen Einsatz bedeutet.

Was ist Materialhärte?

Die Materialhärte ist die Fähigkeit eines Materials, einer Oberflächenverformung zu widerstehen, einschließlich Kratzern, Dellen und Eindrücken. Ein härteres Material nutzt sich in der Regel langsamer ab als ein weicheres.

Härte ist nicht gleichbedeutend mit Festigkeit oder Zähigkeit. Ein Teil kann stark sein, aber trotzdem leicht zerkratzen. Bei der Härte geht es um die Oberflächenbeständigkeit und nicht darum, wie viel Kraft ein Teil aushalten kann, bevor es bricht.

Verschiedene Metalle weisen unterschiedliche Härtegrade auf. Gehärteter Stahl ist zum Beispiel viel härter als Aluminium. Die Wahl der richtigen Härte hängt davon ab, wie und wo das Teil verwendet wird.

Grundsätzliche Konzepte

Bevor man die Härte prüft oder vergleicht, ist es hilfreich, ein paar Grundlagen zu verstehen. Diese Ideen erklären, warum die Härte wichtig ist und was sie verändern kann.

Der Unterschied zwischen Härte, Festigkeit und Zähigkeit

Härte, Festigkeit und Zähigkeit werden oft vermischt, aber unterschiedlich gemessen.

Härte bedeutet Widerstandsfähigkeit gegen Oberflächenschäden. Sie gibt an, wie gut ein Material einer Delle, einem Kratzer oder einer Vertiefung widerstehen kann.

Festigkeit bedeutet, wie viel Kraft ein Material aushalten kann, ohne sich zu verbiegen oder zu brechen. Sie bezieht sich in der Regel auf die Zugfestigkeit, also die Kraft, die ein Material aushalten kann, bevor es versagt.

Die Zähigkeit gibt an, wie gut ein Material Energie absorbiert, bevor es bricht. Es geht um Stoßfestigkeit und allgemeine Haltbarkeit.

Ein Material kann hart, aber nicht zäh sein. Glas zum Beispiel ist hart, kann aber leicht zerbrechen, und Gummi ist zäh, aber nicht hart. Ingenieure müssen diese Eigenschaften für die jeweilige Aufgabe ausbalancieren.

Wie das Mikrogefüge die Härte beeinflusst?

Das Mikrogefüge ist der innere Aufbau eines Metalls. Sie umfasst Korngröße, Phasenverteilung und die Anordnung der Atome.

Kleinere Körner bedeuten in der Regel eine höhere Härte, weshalb Metalle häufig einer Wärmebehandlung oder Legierung unterzogen werden, um die Korngröße anzupassen.

Auch die Art der Phasen im Gefüge spielt eine Rolle. Martensit in Stahl ist zum Beispiel viel härter als Ferrit. Durch Änderung der Abkühlungsgeschwindigkeit oder Hinzufügen von Elementen wie Kohlenstoff können komplexere Phasen entstehen.

Bei der Härte geht es nicht nur um das Grundmetall, sondern auch darum, wie es im Inneren verarbeitet und strukturiert ist.

Einfluss der Temperatur auf die Härte

Temperaturänderungen können die Härte erhöhen oder verringern. Bei großer Hitze werden die meisten Metalle weicher. Aus diesem Grund lässt sich heißes Metall leichter formen oder pressen. Dieser Härteverlust ist ein Risiko bei Teilen, die Reibung oder großer Hitze ausgesetzt sind.

Einige Metalle und Legierungen können ihre Härte auch bei höheren Temperaturen beibehalten. Diese werden in Schneidwerkzeugen, Turbinen und Motoren verwendet. Bei sehr niedrigen Temperaturen können die Werkstoffe spröder werden. Die Härte kann zunehmen, aber die Zähigkeit nimmt ab.

Konstrukteure und Einkäufer müssen bei der Auswahl von Materialien für den langfristigen Gebrauch die Betriebstemperatur berücksichtigen.

Kategorien der Materialhärte

Härte ist nicht nur eine Sache. Sie kann auf unterschiedliche Weise gemessen werden, je nachdem, wie die Kraft angewandt wird und welche Art von Schaden geprüft wird.

Kratzhärte

Die Ritzhärte prüft, wie gut ein Material Kratzern widersteht. Dieser Test vergleicht, welches Material ein anderes zerkratzen kann.

Eine Standardmethode ist die Mohs-Skala. Sie stuft Mineralien von 1 bis 10 ein. Talkum hat zum Beispiel eine Härte von 1, während Diamant einen Wert von 10 hat. Dieser Test ist schnell und einfach. Sie wird häufig für Mineralien, Beschichtungen oder weiche Metalle verwendet, bei denen Oberflächenkratzer am wichtigsten sind.

Eindringhärte

Die Eindringhärte ist die am häufigsten verwendete Methode in Metallbearbeitung. Sie misst, wie stark ein Material der Eindrückung eines härteren Werkzeugs unter einer bestimmten Kraft widersteht. Zu den Standardtests gehören Brinell, Rockwell und Vickers.

Brinell verwendet eine Stahl- oder Wolframkugel. Rockwell verwendet entweder eine Stahlkugel oder einen Diamantkegel. Bei Vickers wird eine Diamantpyramide verwendet. Diese Art der Prüfung liefert einheitlichere und genauere Ergebnisse. Sie eignet sich sowohl für weiche als auch für harte Metalle.

Rückprallhärte

Bei der Rückprallhärte, auch dynamische Härte genannt, wird geprüft, wie stark ein Material einen beschwerten Gegenstand zurückprallen lassen kann. Die gebräuchlichste Prüfung ist die Leeb-Härteprüfung. Ein Ball trifft auf die Oberfläche, und die Rückprallgeschwindigkeit gibt Aufschluss über den Härtegrad.

Dieser Test ist schnell und tragbar. Er wird häufig bei Inspektionen vor Ort oder bei großen Teilen eingesetzt, bei denen Labortests unpraktisch sind.

Härteprüfverfahren

Je nach Material, Teilegröße und Ort der Prüfung werden unterschiedliche Tests durchgeführt. Im Folgenden werden die in der Praxis am häufigsten verwendeten Verfahren vorgestellt.

Übersicht über die Standardhärtetests

Die wichtigsten heute verwendeten Tests sind Brinell, Rockwell und Vickers. Bei beiden wird ein Werkzeug in die Oberfläche des Materials gedrückt und die Delle gemessen.

Brinell verwendet eine Kugel und ist geeignet für weiche Metalle oder Gussteile. Rockwell misst die Tiefe und ist schnell, weshalb es häufig in Fabriken verwendet wird. Vickers verwendet einen Diamanten und eignet sich gut für dünne Teile oder Beschichtungen.

Andere Tests wie Knoop und Shore, z. B. für Mikroteile oder Gummi, werden für Ausnahmefälle verwendet.

Für jeden Test gibt es feste Regeln für Belastung, Zeit und Werkzeugform. Diese Standards tragen dazu bei, genaue und wiederholbare Ergebnisse zu gewährleisten.

Statische vs. dynamische Prüfung

Bei statischen Prüfungen wird eine langsame, gleichmäßige Kraft ausgeübt. Dazu gehören Brinell, Rockwell und Vickers. Sie messen, wie das Material unter einer konstanten Belastung standhält.

Bei dynamischen Tests werden schnelle, stoßähnliche Kräfte eingesetzt. Der Leeb-Test ist ein gängiges Beispiel. Dabei wird ein Ball oder Stift fallen gelassen und gemessen, wie hoch er zurückspringt.

Statische Prüfungen sind präziser und werden in Labors durchgeführt. Dynamische Prüfungen sind schneller und besser für große oder feste Teile geeignet.

Brinell-Härteprüfung

Der Brinell-Test ist eine der ältesten und bewährtesten Methoden zur Messung der Härte eines Materials. Sie wird für Metalle mit rauen oder unebenen Oberflächen verwendet.

Wie funktioniert das?

Eine Stahlkugel, in der Regel mit einem Durchmesser von 10 mm, wird mit einer festen Kraft etwa 30 Sekunden lang in die Oberfläche des Prüfstücks gedrückt. Nachdem die Kugel entfernt wurde, bleibt eine runde Delle zurück. Die Härte wird dann auf der Grundlage der Größe dieser Delle berechnet.

Prüfkraft und Kugeltyp

Die Standardkraft beträgt 3000 kg. Bei weicheren Metallen kann eine geringere Kraft, etwa 500 kg, verwendet werden. Wenn das Material starr ist, kann sich die Stahlkugel verformen. In diesem Fall wird stattdessen eine Wolframkarbidkugel verwendet. Bei Verwendung von Wolfram ändert sich die Härteeinheit von HB zu HBW. Daran können Sie erkennen, dass eine stärkere Kugel verwendet wurde.

Messung der Delle

Nach der Prüfung wird die Delle mit einem Mikroskop mit geringer Leistung untersucht. Der Durchmesser der Delle wird in zwei Richtungen gemessen, und der Durchschnittswert wird für die Berechnung verwendet.

Brinell-Härte-Formel

Die Brinell-Härtezahl (BHN) wird nach dieser Formel berechnet:

BHN = (2F) / (πD(D - √(D² - d²)))

Wo:

- F = aufgebrachte Kraft (in Newton)

- D = Durchmesser der Kugel (in mm)

- d = Durchmesser der Delle (in mm)

Das Ergebnis gibt Ihnen eine klare Zahl, die Sie mit anderen Materialien vergleichen können.

Rockwell-Härtetest

Der Rockwell-Test ist heute eine der am häufigsten verwendeten Härteprüfungen. Sie erfordert eine umfangreiche Oberflächenvorbereitung und liefert direkte Messwerte ohne zusätzliche Berechnungen.

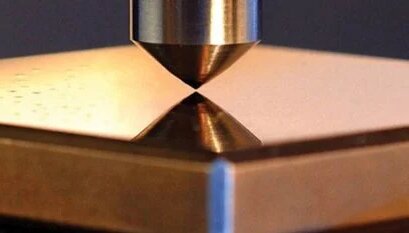

Wie funktioniert das?

Beim Rockwell-Test wird eine Stahl- oder Wolframkarbidkugel oder eine kegelförmige Diamantspitze, die so genannte "Brale", verwendet. Der "est besteht aus zwei Schritten. Zunächst wird eine leichte Vorlast aufgebracht, um den Eindringkörper in Position zu bringen. Dann wird eine größere Last hinzugefügt. Nach einigen Sekunden wird die Hauptlast entfernt, aber die kleine Vorlast bleibt bestehen. Die Maschine misst, wie tief der Eindringling in das Material eingedrungen ist.

Rockwell-Waagen

Die verschiedenen Rockwell-Skalen hängen vom Material und der Art des verwendeten Eindringkörpers ab. Einige gängige Skalen sind:

- Rockwell A (HRA): für Hartmetalle mit einer Diamantspitze

- Rockwell B (HRB): bei weicheren Metallen wie Kupfer oder Messing mit einer 1/16″-Stahlkugel

- Rockwell C (HRC): für harte Stähle mit einer Diamantspitze

Jede Skala gibt eine Zahl an. Höhere Zahlen bedeuten härtere Materialien.

Vorteile und Beschränkungen

Der Rockwell-Test ist schnell und einfach durchzuführen. Er liefert direkte digitale Ergebnisse und benötigt kein Mikroskop. Er eignet sich gut für Qualitätskontrollen in der Produktion. Sie ist jedoch nicht für empfindliche Materialien oder raue Oberflächen geeignet. Außerdem müssen Sie die richtige Skala wählen, sonst ist das Ergebnis nicht genau.

Vickers-Härteprüfung

Die Vickers-Prüfung ist für ihre Genauigkeit und ihre große Bandbreite bekannt. Sie eignet sich für weiche und harte Materialien und ist nützlich für kleine Teile oder dünne Abschnitte.

Wie funktioniert das?

Bei dieser Prüfung wird ein diamantförmiger Eindringkörper in Form einer quadratischen Pyramide verwendet. Mit einer festen Kraft wird der Diamant in das Material gedrückt. Die Belastung kann je nach Material und Prüfgröße zwischen einigen Gramm und mehreren Kilogramm liegen. Nachdem die Last entfernt wurde, werden die beiden Diagonalen der quadratischen Delle unter dem Mikroskop gemessen.

Warum Vickers verwenden?

Der Vickers-Test liefert sehr genaue Ergebnisse. Sie eignet sich gut für kleine oder dünne Teile und sogar für Beschichtungen. Im Gegensatz zu anderen Methoden wird nur ein einziger Eindringkörpertyp für alle Materialien verwendet, was die Vergleichbarkeit der Ergebnisse bei verschiedenen Proben erleichtert.

Vickers-Härte-Formel

Die Vickers-Härtezahl (VHN oder HV) wird nach folgender Formel berechnet:

HV = (1,854 × F) / d²

Wo:

- F = aufgebrachte Kraft (in kgf)

- d = durchschnittliche Länge der beiden Diagonalen (in mm)

Diese Formel ergibt einen klaren Härtewert, der für detaillierte Vergleiche verwendet werden kann.

Vorteile und Beschränkungen

Der Vickers-Test ist genau und funktioniert bei harten und weichen Materialien. Er ist für Labore und Forschung geeignet. Sie nimmt jedoch mehr Zeit in Anspruch als andere Tests und erfordert ein Mikroskop, so dass sie nicht die beste Wahl für schnelle Produktionsprüfungen ist.

Knoop-Härtetest

Der Knoop-Test wird für sehr dünne Materialien, Beschichtungen und kleine Teile verwendet. Sie arbeitet mit geringer Kraft und ist hochpräzise, was für Laborarbeiten und Qualitätskontrollen auf Mikroebene nützlich ist.

Wie funktioniert das?

Bei dieser Prüfung wird ein länglicher, pyramidenförmiger Diamanteindringkörper verwendet. Er drückt mit minimaler Kraft - in der Regel nur ein paar Gramm - in die Oberfläche. Sobald der Eindringkörper entfernt ist, wird die lange Diagonale der flachen Delle mit einem Mikroskop gemessen.

Wann sollte man Knoop verwenden?

Knoop wird verwendet, wenn der Prüfbereich sehr klein ist. Er eignet sich gut für dünne Schichten, weiche Metalle, Keramiken und Beschichtungen. Er ist auch hilfreich bei der Prüfung von Oberflächenbehandlungen oder Querschnitten, ohne das Teil zu beschädigen.

Knoop-Härteformel

Die Knoop-Härtezahl (KHN oder HK) wird nach dieser Formel berechnet:

HK = (14,229 × F) / L²

Wo:

- F = Prüfkraft (in gf)

- L = Länge der langen Diagonale (in mm)

Dadurch erhält man einen detaillierten Härtewert für winzige Prüfpunkte.

Vorteile und Beschränkungen

Der Knoop-Test liefert sehr genaue Ergebnisse bei geringem Kraftaufwand. Sie ist hilfreich bei der Prüfung dünner Teile oder geschichteter Materialien. Sie erfordert jedoch ein Mikroskop und nimmt viel Zeit in Anspruch, so dass sie nicht für den allgemeinen Gebrauch oder große Teile geeignet ist.

Mohs-Härteskala

Die Mohs-Skala ist eine einfache Methode, um die Kratzfestigkeit eines Materials zu bewerten. Sie basiert darauf, wie leicht ein Material ein anderes verkratzen kann.

Wie funktioniert das?

Die Skala reicht von 1 bis 10. Eine höhere Zahl bedeutet, dass das Material steifer ist. Zum Beispiel ist Talkit mit 1 bewertet, d. h. es ist sehr weich. Diamant wird mit 10 bewertet, ist also das härteste Material. Um ein Material zu testen, versucht man, es mit einem anderen Material auf der Skala zu zerkratzen. Wenn es zerkratzt wird, ist es härter.

Übliche Materialien auf der Waage

- 1 - Talkum

- 2 - Gips

- 3 - Calcit

- 4 - Fluorit

- 5 - Apatit

- 6 - Feldspat

- 7 - Quarz

- 8 - Topas

- 9 - Korund

- 10 - Diamant

Ingenieure verwenden diese Skala häufig für schnelle Prüfungen, insbesondere bei der Auswahl von Materialien für Schneidwerkzeuge oder verschleißfeste Teile.

Vorteile und Beschränkungen

Die Mohs-Skala verwendet keine industriellen Werkzeuge und benötigt diese auch nicht. Sie eignet sich hervorragend für die Arbeit vor Ort oder zur Überprüfung. Aber sie ist nicht präzise. Sie gibt keine genauen Härtewerte an und funktioniert nicht gut bei Metallen mit ähnlichen Härtegraden. Es ist besser für Mineralien als für Industriemetalle geeignet.

Shore-Härteprüfung

Die Shore-Härte wird zur Messung der Härte von weichen Materialien wie Gummi, Kunststoff und einigen weichen Polymeren verwendet. Sie gibt an, inwieweit ein Material dem Eindrücken eines federbelasteten Punktes standhält.

Wie funktioniert das?

Bei der Shore-Prüfung wird ein Gerät namens Durometer verwendet. Es hat einen kleinen Stift, der auf die Oberfläche des Materials drückt. Eine Feder steuert die Kraft; das Ergebnis wird auf einer Skala von 0 bis 100 angezeigt. Eine höhere Zahl bedeutet ein steiferes Material.

Uferwaage

Es gibt mehrere Shore-Skalen. Die gebräuchlichsten sind:

- Ufer A - für weiche Materialien wie Gummi, Silikon und weiche Kunststoffe

- Ufer D - für steifere Kunststoffe und halbsteife Materialien

- Ufer 00 - für sehr weiche Gele und Schaum

Jede Skala hat eine andere Form und eine andere Federstärke, die dem jeweiligen Materialtyp entspricht.

Wann ist ein Shore-Test sinnvoll?

Verwenden Sie Shore A für Artikel wie Reifen, Dichtungen und Gummimatten. Verwenden Sie Shore D für starre Kunststoffe wie Rohre oder Gehäuse. Shore 00 ist am besten für weichen Schaumstoff und gelartige Materialien geeignet. Der Test ist schnell und einfach zu wiederholen und eignet sich daher ideal für Produktionskontrollen.

Vorteile und Beschränkungen

Die Shore-Prüfung ist schnell und unkompliziert. Sie beschädigt das Material kaum und liefert wiederholbare Ergebnisse. Sie ist jedoch nicht für Metalle oder Materialien mit harter Oberfläche geeignet. Am besten ist sie für weiche, flexible Materialien geeignet.

| Test Name | Typ des Eindringkörpers | Lastbereich | Am besten für | Einheit | Anmerkungen |

|---|---|---|---|---|---|

| Brinell | Stahl- oder Wolframkarbidkugel (10 mm) | 500-3000 kgf | Gussteile, Schmiedestücke, Weichmetalle | HB oder HBW | Hinterlässt große Delle, nicht geeignet für dünne Teile |

| Rockwell | Stahlkugel oder Diamantkegel | Abhängig von der Skala | Allgemeine Metalle, Verwendung in Produktionslinien | HRA, HRB, HRC, etc. | Schneller Test, direktes Ablesen, mehrere Skalen |

| Vickers | Diamant-Pyramide | 10 g - 100 kgf | Dünne Teile, Beschichtungen, alle Materialien | HV | Sehr genau, erfordert Mikroskop |

| Knoop | Länglicher Diamant | 1 gf - 1000 gf | Mikroteile, Beschichtungen, Querschnitte | HK | Hohe Präzision, am besten für sehr kleine Flächen |

| Mohs | Natürliche Mineralien (Kratztest) | K.A. | Mineralien, einfacher Vergleich | 1 bis 10 | Schnelltest, nicht genau, nicht für Metalle |

| Ufer | Gefederter Stift | Festgelegt durch Skala | Kunststoffe, Gummi, weiche Materialien | Shore A, D, 00 | Schnell und einfach, nicht für harte Materialien |

Die Wahl des richtigen Härtetests

Die Wahl der richtigen Härteprüfung hängt von der Art des Materials, seiner Form und den zu messenden Eigenschaften ab. Jede Methode hat ihren besten Anwendungsfall.

Materialart und Dicke

Dickere und schwerere Metalle lassen sich gut mit Brinell- oder Rockwell-Tests prüfen. Dünne Bleche oder kleine Teile werden besser mit Vickers oder Knoop geprüft. Weiche Materialien wie Gummi oder Kunststoff müssen nach Shore geprüft werden. Passen Sie die Materialien immer an die Stärke und Größe des Materials an.

Oberfläche und Vorbereitung

Raue Oberflächen lassen sich besser mit Brinell bewerten. Vickers und Rockwell liefern genauere Ergebnisse für glatte Oberflächen. Wenn die Oberfläche Beschichtungen oder Schichten aufweist, ist Knoop die bessere Wahl. Um Fehler zu vermeiden, sollten Sie darauf achten, dass der Prüfbereich sauber und eben ist.

Prüfumgebung und Genauigkeitsanforderungen

Für schnelle Vor-Ort-Prüfungen sind Rockwell und Shore hervorragend geeignet. Sie sind schnell und erfordern nur eine geringe Einrichtung. Für hohe Präzision im Labor eignen sich Vickers oder Knoop. Sie brauchen länger, liefern aber sehr genaue Ergebnisse. Die Wahl hängt davon ab, wie genau die Messung sein muss.

Schlussfolgerung

Die Materialhärte gibt an, wie gut ein Material Dellen, Kratzern oder Verschleiß widersteht. Jede Härteprüfung - Brinell, Rockwell, Vickers, Knoop, Mohs und Shore - hat ihre Berechtigung, je nach Materialtyp, Dicke und Zweck. Die Wahl der richtigen Prüfung trägt dazu bei, die Produktqualität und -leistung sicherzustellen.

Brauchen Sie Hilfe bei der Auswahl des besten Materials oder Tests für Ihr nächstes Projekt? Kontaktieren Sie uns und lassen Sie sich von unserem Team schnell und zuverlässig bei Ihren individuellen Metallteilen unterstützen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.