Laserschweißen ist eine leistungsstarke Technik, die Ihre Fertigungsprozesse verändern kann. Viele Ingenieure und Konstrukteure sehen sich mit den Herausforderungen herkömmlicher Schweißverfahren konfrontiert, wie z. B. langsame Geschwindigkeiten und uneinheitliche Qualität. Das Laserschweißen bietet eine Lösung, da es Präzision, Schnelligkeit und eine saubere Oberfläche bietet, was es zu einer attraktiven Option für verschiedene Anwendungen macht.

Die Vorteile des Laserschweißens machen es für Ingenieure und Hersteller zu einer attraktiven Wahl. Dank seiner Fähigkeit, saubere Schweißnähte mit minimaler Verformung zu erzeugen, lohnt es sich, zu erkunden, wie diese Technologie Ihren Projekten zugute kommen kann.

Was ist Laserschweißen?

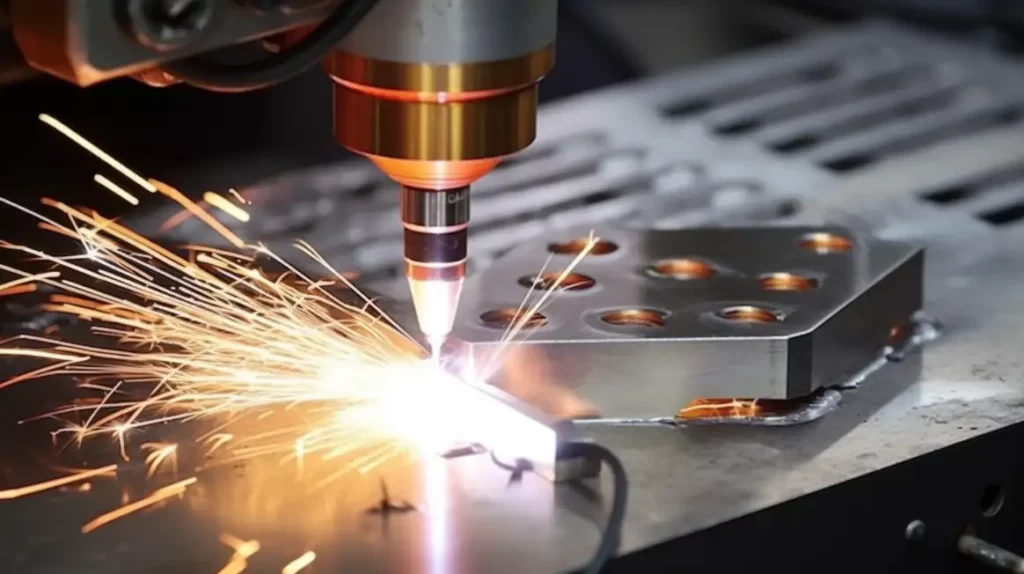

Das Laserschweißen ist ein hocheffizientes Verfahren, bei dem ein fokussierter, hochintensiver Lichtstrahl zum Verbinden von Metallteilen eingesetzt wird. Bei dieser Technik schmelzen die Werkstoffe an der Verbindungsstelle und gehen beim Abkühlen und Erstarren eine feste Verbindung ein. Die für das Laserschweißen verwendeten Geräte reichen von großen stationären Maschinen bis hin zu Handbrennern, ähnlich wie beim traditionellen Stangenschweißen.

Im Brennpunkt des Laserstrahls erreicht das Metall seine Schmelztemperatur und bildet ein lokales Schmelzbad. Der Laser bewegt sich entlang der Verbindungsfläche und schmilzt die vordere Kante auf, während die hintere Kante erstarrt. Eine erfolgreiche Schweißung führt zu einer stabilen Verbindung zwischen den Teilen ohne Oxidation, die Haltbarkeit und Integrität des Endprodukts gewährleistet.

Arten von Laserschweißtechniken

Laserschweißen gibt es in verschiedenen spezialisierten Formen, die jeweils für bestimmte Anwendungen und Materialien optimiert sind. Im Folgenden erfahren Sie, was Hersteller über die wichtigsten Techniken wissen müssen.

Leitung

Das Konduktionsschweißen ist ein Laserschweißverfahren, das in erster Linie die Wärmeleitung zum Verbinden von Materialien nutzt. Bei dieser Technik erhitzt ein fokussierter Laserstrahl die Oberfläche der Metallteile an der Verbindungsstelle und bringt sie zum Schmelzen. Das geschmolzene Material fließt zusammen und bildet eine Schweißnaht, während es abkühlt und erstarrt. Dieses Verfahren eignet sich hervorragend für dünne Metalle und Montagekanten.

Tiefe Penetration

Beim Tief- und Schlüssellochschweißen wird ein Hochleistungslaser eingesetzt, um tiefe, schmale Schweißnähte zu erzeugen. Diese Technik ist für dicke Materialien geeignet. Der Laserstrahl erzeugt zunächst ein Schlüsselloch oder einen Hohlraum im Werkstück. Während sich der Laser entlang der Naht bewegt, bleibt dieser Hohlraum erhalten, so dass das Material vollständig durchdrungen werden kann.

Laser-Spot

Das Laserpunktschweißen ist für kleine und komplexe Bauteile konzipiert. Dieses Verfahren erzeugt punktuelle Schweißnähte an bestimmten Stellen und ist daher ideal für Anwendungen, bei denen es auf Präzision ankommt. Der Laser erzeugt kleine Schweißnähte, die Kanten verbinden oder ein Teil durchdringen können, um mit einem anderen, darunter liegenden Teil zu verschmelzen.

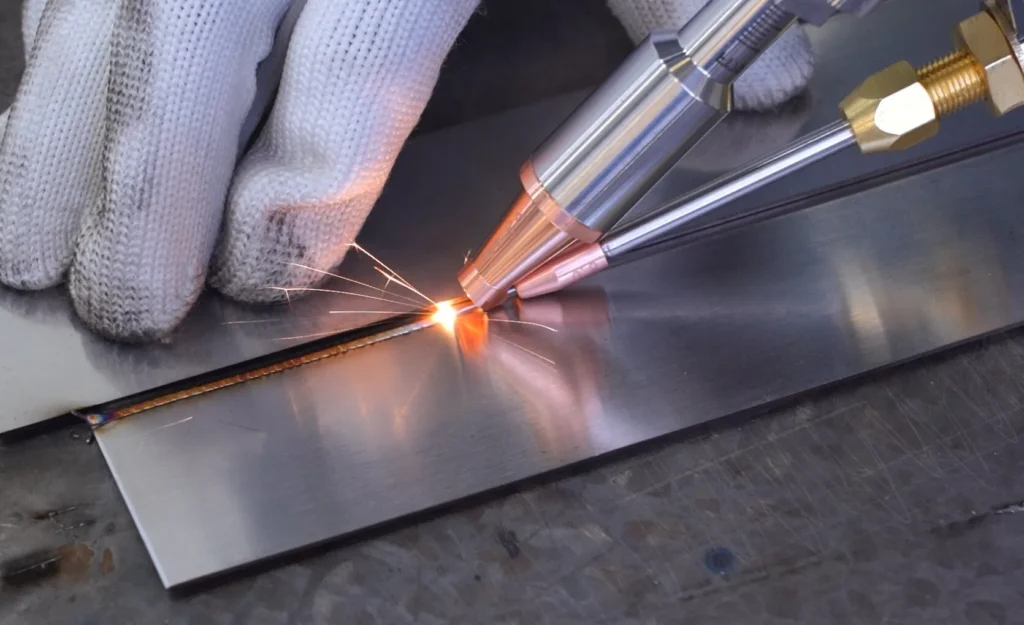

Lasernaht

Beim Lasernahtschweißen werden lange, durchgehende Schweißnähte entlang einer Verbindung erzeugt. Ähnlich wie bei herkömmlichen Schweißtechniken wird bei diesem Verfahren häufig ein Schweißdraht verwendet, um eine Kehlnaht an der Verbindungsstelle zu erzeugen. Das Lasernahtschweißen wird häufig bei Anwendungen eingesetzt, die starke, dauerhafte Verbindungen über große Längen erfordern.

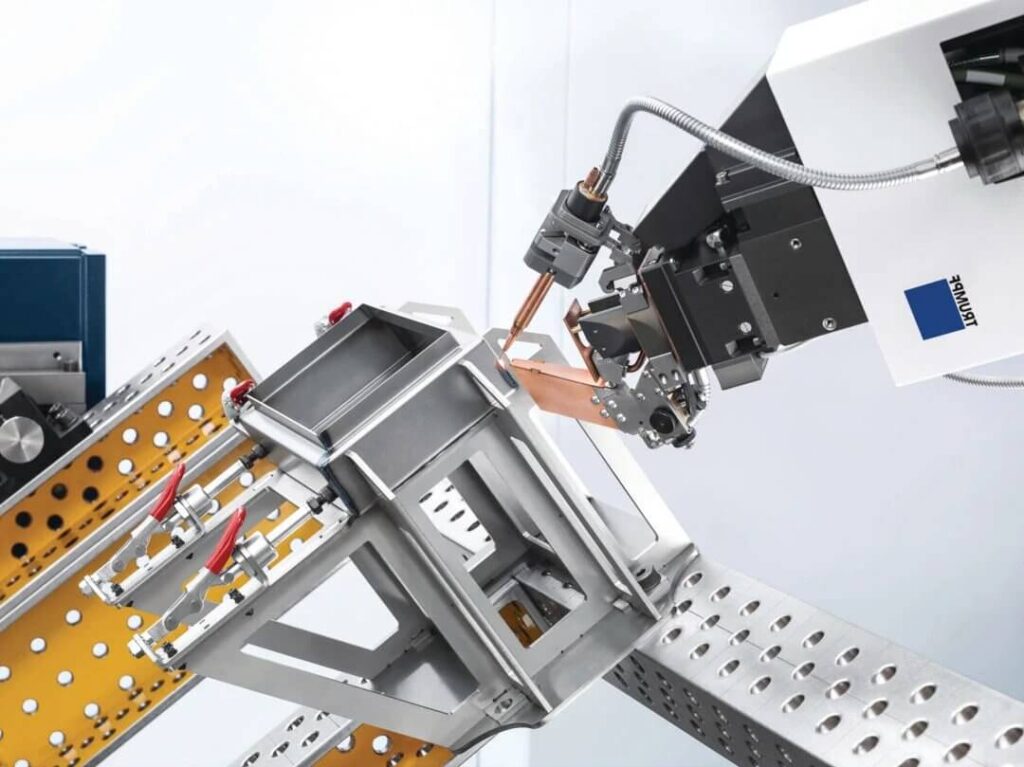

Hybrid-Laser

Das hybride Laserschweißen kombiniert traditionelle Lichtbogenschweißverfahren, wie MIG oder WIGDabei werden die Vorteile beider Verfahren genutzt.

Arten von Lasern

Die Wahl der Laserquelle wirkt sich direkt auf die Schweißqualität und -effizienz aus. Sehen wir uns die vier wichtigsten Lasertypen an, die in modernen Schweißanwendungen eingesetzt werden.

CO2-Laser

CO2-Laser erzeugen ihren Strahl durch ein Gasgemisch, das hauptsächlich Kohlendioxid enthält. Diese Systeme eignen sich hervorragend zum Schweißen von Kunststoffen und Nichtmetallen. Sie sind jedoch wartungsintensiver und im Vergleich zu neueren Technologien weniger effizient.

Faserlaser

Faserlaser stellen die neueste Generation der Lasertechnologie dar. Sie erzeugen den Strahl innerhalb einer mit Seltenen Erden dotierten optischen Faser. Diese Laser bieten die höchste Effizienz und den geringsten Wartungsaufwand.

Nd:YAG Laser

Neodym-dotierte Yttrium-Aluminium-Granat-Laser (Nd:YAG) verwenden einen festen Kristall als Lasermedium. Sie eignen sich gut für das Präzisionsschweißen, sind aber wartungsintensiver als Faserlaser.

Scheibenlaser

Scheibenlaser verwenden eine dünne Scheibe aus dotiertem Material als Verstärkungsmedium. Sie kombinieren hohe Leistung mit hervorragender Strahlqualität und eignen sich daher für das Schweißen dicker Materialien.

Laserschweißen: Grundlegende Schritte

Das Verständnis des Prozessablaufs gewährleistet gleichbleibende Qualität, bevor ein Laserschweißprojekt gestartet wird. Schauen wir uns die grundlegenden Schritte an.

Schritt 1: Reinigung

Der erste Schritt im Laserschweißprozess ist die gründliche Reinigung der zu schweißenden Teile. Dazu müssen Verunreinigungen wie Staub, Öl, Fett oder Oxidschichten von den Oberflächen entfernt werden.

Schritt 2: Positionierung

Sobald die Teile sauber sind, müssen sie für das Schweißen genau positioniert werden. Dazu müssen die Bauteile so ausgerichtet werden, dass sie eng und spaltfrei zusammenpassen.

Schritt 3: Erzeugung eines Laserstrahls

In diesem Schritt wird der Laserstrahl erzeugt und auf den Fügebereich fokussiert. Der Fokuspunkt des Strahls wird so eingestellt, dass eine optimale Energiekonzentration auf den Werkstücken gewährleistet ist.

Schritt 4: Schmelzen und Verschmelzen

Wenn der Laserstrahl auf die Fuge gerichtet wird, erhitzt er die Materialien bis zu ihrem Schmelzpunkt. Der Laserstrahl wird dann entlang der Fuge bewegt, wodurch ein kontinuierliches Schmelzen und Verschmelzen der Materialien beim Abkühlen und Erstarren ermöglicht wird.

Schritt 5: Füllmaterial (optional)

Führen Sie bei Bedarf einen Zusatzwerkstoff ein, um die Festigkeit der Schweißnaht zu erhöhen. Schmelzen Sie ihn in das vom Laser erzeugte Schmelzbad ein.

Schritt 6: Abkühlung und Verfestigung

Nach dem Schweißen muss die neu gebildete Schweißnaht abkühlen und erstarren. Dies kann auf natürliche Weise geschehen oder durch Abschreckmethoden wie das Eintauchen in Wasser beschleunigt werden.

Vorteile des Laserschweißens

Die moderne Fertigung erfordert Präzision und Geschwindigkeit - Laserschweißen erfüllt beide Anforderungen. Diese fortschrittliche Verbindungsmethode bringt messbare Vorteile für Produktionslinien in allen Branchen.

Hohe Präzision und Genauigkeit

Beim Laserschweißen wird eine Präzision im Submillimeterbereich bei der Verbindungsherstellung erreicht. Der fokussierte Strahl erzeugt gleichmäßige, wiederholbare Schweißnähte mit exakter Steuerung der Einbrandtiefe.

Geschwindigkeit und Effizienz in der Produktion

Mit Laserschweißsystemen verkürzen sich die Produktionszyklen drastisch. Die konzentrierte Energie erzeugt Schweißnähte schneller als herkömmliche Methoden.

Geringere Wärmeeinwirkung auf Materialien

Der fokussierte Strahl des Lasers minimiert die Wärmeausbreitung in den umliegenden Bereichen. Diese konzentrierte Erwärmung verhindert Verformungen und Verzug bei empfindlichen Teilen.

Minimale Nachbearbeitung der Schweißnähte

Laserschweißnähte erfordern in der Regel wenig bis gar keine Nachbearbeitung. Die sauberen, präzisen Verbindungen reduzieren oder eliminieren Schleifen, Polierenund andere Arbeiten nach dem Schweißen.

Nachteile des Laserschweißens

Das Laserschweißen bietet zwar viele Vorteile, hat aber auch einige Nachteile, die die Hersteller berücksichtigen müssen. Die Erforschung dieser Nachteile wird Ihnen helfen, fundierte Entscheidungen über die Eignung des Verfahrens für Ihre Projekte zu treffen.

Hohe Anfangskosten

Einer der Hauptnachteile des Laserschweißens sind die hohen Anfangsinvestitionen, die für Laserschweißgerät. Aufgrund der fortschrittlichen Komponenten und Technologien sind Laserschweißmaschinen wesentlich teurer als herkömmliche Schweißanlagen.

Begrenzte Eindringtiefe

Das Laserschweißen ist am effektivsten bei dünneren Materialien. Die Eindringtiefe des Lasers kann bei dickeren Materialien unzureichend sein, was zu schwächeren Schweißnähten führt.

Empfindlichkeit gegenüber Materialien

Bestimmte Werkstoffe, insbesondere stark reflektierende, wie Aluminium- und Kupferlegierungen, lassen sich nur schwer mit dem Laser schweißen.

Sicherheitsaspekte

Das Laserschweißen birgt Sicherheitsrisiken, einschließlich möglicher Augenverletzungen und Verbrennungen durch versehentlichen Kontakt mit dem Laserstrahl.

Anwendungen des Laserschweißens

Das Laserschweißen findet in zahlreichen Branchen Anwendung:

Luft-und Raumfahrtindustrie

Wird für den Bau von Flugzeug- und Raumfahrzeugteilen verwendet. Perfekt für die Herstellung leichter und dennoch stabiler Verbindungen in Aluminium- und Titanstrukturen.

Autoindustrie

Anwendung beim Schweißen von Karosserien und kritischen Sicherheitskomponenten. Ermöglicht präzises Hochgeschwindigkeitsschweißen von Fahrzeugrahmen und -blechen.

Herstellung medizinischer Geräte

Erzeugt präzise Schweißnähte für chirurgische Instrumente und Implantate. Sorgt für sterile, saubere Schweißnähte, die für medizinische Anwendungen unerlässlich sind.

Elektronik und elektrische Komponenten

Ermöglicht präzises Schweißen von kleinen elektronischen Teilen. Minimiert Hitzeschäden an empfindlichen Bauteilen während der Montage.

Schmuck und feine Metallarbeiten

Ermöglicht detailliertes Schweißen von Edelmetallen. Perfekt für die Erstellung komplizierter Designs mit minimaler Materialverformung.

Additive Fertigung

Unterstützt 3D-Metalldruckverfahren. Wird verwendet, um komplexe Metallteile Schicht für Schicht mit hoher Präzision aufzubauen.

Faktoren, die die Qualität des Laserschweißens beeinflussen

Mehrere kritische Faktoren beeinflussen die Qualität des Laserschweißens. Wenn Sie diese Elemente verstehen, können Sie Ihre Schweißprozesse optimieren und hervorragende Projektergebnisse erzielen.

Laserleistung und -intensität

Die Laserleistung ist ein entscheidender Faktor für die Qualität der Schweißnähte. Bei höherer Leistung wird mehr Energie an das Werkstück abgegeben, was zu einem tieferen Eindringen und schnelleren Schweißgeschwindigkeiten führt. Eine zu hohe Leistung kann jedoch zu Überhitzung und Verformung führen.

Fokus und Spotgröße

Der Fokus und die Punktgröße des Laserstrahls beeinflussen die Schweißleistung erheblich. Eine kleinere Punktgröße konzentriert die Energie auf einen begrenzten Bereich und erhöht die Eindringtiefe und Intensität. Umgekehrt verteilt eine größere Punktgröße die Wärme über einen größeren Bereich, was die Eindringtiefe verringern kann.

Schweißgeschwindigkeit und Strahlmanipulation

Schnellere Geschwindigkeiten können zu einem geringeren Einbrand führen, während langsamere Geschwindigkeiten den Wärmeeintrag und den möglichen Verzug erhöhen können. Darüber hinaus können Strahlmanipulationstechniken, wie z. B. Oszillation oder Weben, die Schweißnahtqualität verbessern, indem sie die Wärmeverteilung und die Einbrandtiefe erhöhen.

Auswahl des Schutzgases

Die Wahl des Schutzgases ist entscheidend für den Schutz des geschmolzenen Schweißbades vor atmosphärischer Verunreinigung. Inerte Gase wie Argon oder Helium werden in der Regel verwendet, um eine Oxidation während des Schweißens zu verhindern.

Schlussfolgerung

Das Laserschweißen ist ein leistungsfähiges und effizientes Verfahren, das in verschiedenen Branchen weit verbreitet ist. Es bietet Vorteile wie hohe Präzision, Geschwindigkeit und minimale Wärmeeinwirkung. Allerdings können Laserleistung, Fokus, Schweißgeschwindigkeit und Schutzgasauswahl die Schweißqualität erheblich beeinflussen.

Sie können sich gerne melden wenn Sie das Laserschweißen für Ihre Projekte in Erwägung ziehen oder Fragen zu seinen Anwendungen haben. Unser Team hilft Ihnen gerne, die richtigen Lösungen für Ihre Fertigungsanforderungen zu finden!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.