Die CNC-Bearbeitung ist eine großartige Möglichkeit zur Herstellung präziser Teile, aber die Kosten können schnell steigen, wenn kleine Details übersehen werden. Viele Ingenieure und Konstrukteure konzentrieren sich auf Funktion und Aussehen, übersehen aber oft, wie sich die Wahl des Designs, die Materialauswahl und die Bearbeitungsmethoden auf Zeit und Budget auswirken. Ohne sorgfältige Planung können selbst einfache Teile teuer werden.

Dieser Artikel befasst sich mit praktischen Möglichkeiten zur Senkung der Kosten für die CNC-Bearbeitung ohne Qualitätseinbußen. Wir besprechen Konstruktionsänderungen, Materialauswahl, Werkzeugmethoden und Prozessverbesserungen, die Zeit und Geld sparen. Wenn Sie erkennen, wie sich kleine Änderungen auf die Bearbeitung auswirken, können Sie Teile herstellen, die sowohl präzise als auch kosteneffizient sind.

1. Verwenden Sie Standardwerkzeuggrößen

Die Verwendung von Standardwerkzeuggrößen ist ein einfacher Weg, um die Kosten für die CNC-Bearbeitung zu senken. Kundenspezifische oder ungewöhnliche Werkzeuge erfordern zusätzliche Einstellungen, eine längere Programmierung und verschleißen schneller. All dies erhöht die Produktionskosten. Standardwerkzeuge sind weithin verfügbar, erschwinglich und passen auf die meisten Maschinen. Mit ihnen können Maschinenbediener schneller arbeiten, müssen weniger Werkzeuge wechseln und haben weniger Ausfallzeiten.

Bei der Konstruktion von Teilen sollten Sie Bohrungsdurchmesser, Radien und Schlitze auf Standardwerkzeuggrößen abstimmen. Für Bohrungen von 2 mm, 4 mm, 6 mm oder 10 mm werden beispielsweise Standardbohrer und -fräser verwendet. Für nicht standardisierte Größen sind möglicherweise Sonderfräser oder Reibahlen erforderlich, was Zeit und Kosten erhöht.

Die gleiche Idee gilt für Innenecken. Scharfe Ecken erfordern winzige Schaftfräser, die langsamer schneiden und schneller verschleißen. Die Verwendung größerer Verrundungen, die zu Standardfräserradien passen, macht die Bearbeitung reibungsloser und schneller. Außerdem wird dadurch die Lebensdauer der Werkzeuge verlängert, was die Ersatzkosten senkt.

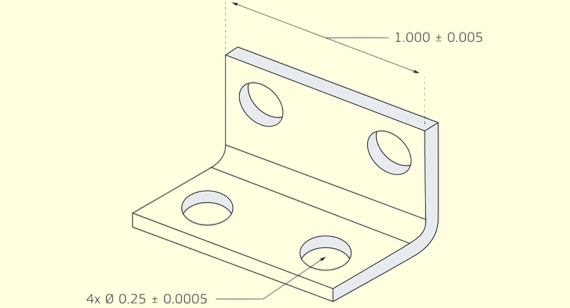

2. Unkritische Toleranzen lockern

Enge Toleranzen erhöhen die Kosten der CNC-Bearbeitung. Sie erfordern einen langsameren Schnitt, mehr Arbeitsgänge und zusätzliche Kontrollen. Hohe Präzision erfordert auch spezielle Ausrüstung und ständige Kalibrierung. Wenn ein Teil nicht extrem genau sein muss, zahlen Sie für eine Leistung, die nur einen geringen Mehrwert bietet.

Selbst geringe Toleranzunterschiede können sich auf Zeit und Kosten auswirken. Für eine Bohrung mit einer Toleranz von ±0,1 mm können zum Beispiel Standardwerkzeuge und schnellere Vorschübe verwendet werden. Eine engere Toleranz von ±0,02 mm erfordert mehr Werkzeugwechsel und sorgfältige Messungen, was länger dauert und die Werkzeuge schneller abnutzt.

Es hilft dabei, kritische und unkritische Merkmale während der Konstruktion zu trennen. Zu den wichtigen Merkmalen gehören Oberflächen, die die Passung beeinflussen, wie Wellen, Lagersitze oder Gegenstücke. Unwichtige Merkmale - wie Außenkanten, Schlitze oder Abdeckungen - können oft engere Toleranzen aufweisen. Eine Lockerung dieser Toleranzen beschleunigt die Bearbeitung und erhält die Funktion des Teils.

3. Radius Alle Innenecken

Scharfe Innenecken benötigen mehr Zeit und sind teurer in der Bearbeitung. CNC-Werkzeuge sind rund, so dass zum Schneiden einer perfekt scharfen Ecke zusätzliche Durchgänge oder kleinere Fräser erforderlich sind. Kleinere Fräser bewegen sich langsamer und nutzen sich schneller ab, was die Bearbeitungszeit und die Werkzeugkosten erhöht. Das Hinzufügen von Innenradien macht die Bearbeitung schneller, reibungsloser und effizienter.

Es ist am besten, den Radius an eine Standardfräsergröße anzupassen. Ein Radius von 5 mm in einer Tasche kann zum Beispiel mit einem 10-mm-Schaftfräser in einem Durchgang gefräst werden. Dies ist schneller als die Verwendung kleinerer Werkzeuge für scharfe Ecken. Das Ergebnis sind schnellere Zyklen, geringerer Werkzeugverschleiß und eine gleichmäßige Oberflächengüte.

Größere Innenradien verlängern auch die Lebensdauer der Werkzeuge. Enge Ecken verursachen mehr Stress und Hitze an den Werkzeugen. Abgerundete Ecken reduzieren diese Belastung und halten die Werkzeuge länger scharf. Dies senkt die Ersatzkosten und verbessert die Teilekonsistenz bei verschiedenen Produktionsläufen.

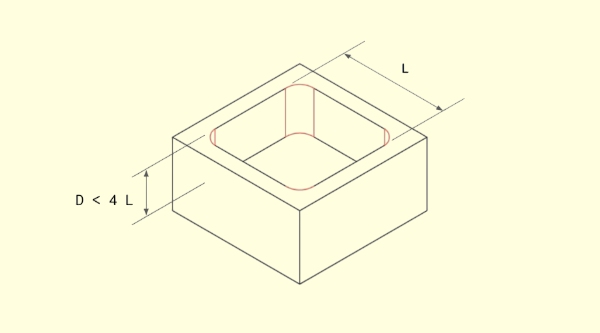

4. Taschentiefen begrenzen

Tiefe Taschen benötigen mehr Zeit und sind teurer in der Bearbeitung. Je tiefer die Tasche, desto mehr Durchgänge benötigt der Fräser, um Material zu entfernen. Jeder Durchgang erhöht die Bearbeitungszeit, den Werkzeugverschleiß und die Komplexität der Einrichtung. Wenn die Tiefe das Dreifache des Werkzeugdurchmessers überschreitet, wird das Werkzeug weniger stabil und kann sich verbiegen. Dies kann die Genauigkeit und die Oberflächengüte beeinträchtigen und sogar zum Bruch führen.

Flache Taschen sind schneller zu bearbeiten und bieten eine höhere Präzision. Überlegen Sie bei der Konstruktion, ob die volle Tiefe wirklich erforderlich ist. Eine Verringerung der Taschentiefe um nur wenige Millimeter kann eine erhebliche Zeitersparnis bedeuten, ohne die Leistung zu beeinträchtigen. Um Gewicht zu sparen, sollten Sie dünnere Wände oder abgestufte Taschen anstelle von tiefen Hohlräumen in Betracht ziehen.

Auch die Werkzeuglänge spielt eine Rolle. Längere Werkzeuge sind schwächer und vibrieren stärker, was zu niedrigeren Schnittgeschwindigkeiten führt. Wenn die Taschen innerhalb vernünftiger Tiefengrenzen bleiben, können Zerspaner kürzere, steifere Werkzeuge verwenden. Dies verbessert die Genauigkeit, die Oberflächengüte und die Geschwindigkeit.

5. Dünne Wände verdicken

Dünne Wände mögen in einem Design gut aussehen, sind aber in der Bearbeitung kostspielig. Zerbrechliche Wände können beim Schneiden vibrieren oder sich verbiegen. Dies zwingt die Bearbeiter, den Vorschub zu verlangsamen, leichtere Schnitte vorzunehmen und mehr Durchgänge zu machen. Jeder zusätzliche Arbeitsgang bedeutet zusätzlichen Zeit-, Arbeits- und Kostenaufwand.

Dickere Wände bieten mehr Steifigkeit. Wenn das Teil unter dem Schnittdruck stabil bleibt, können die Bearbeiter höhere Geschwindigkeiten und tiefere Schnitte durchführen. Dies verbessert die Effizienz und verlängert die Lebensdauer der Werkzeuge. Bei Metallen sind Wandstärken von mindestens 1,5-2 mm ein guter Ausgangspunkt. Bei weicheren Materialien sind unter Umständen noch dickere Wände erforderlich, um ein Verbiegen oder Verziehen zu vermeiden.

Dünne Wände können auch Toleranzprobleme verursachen. Wenn das Werkzeug schneidet, kann sich die Wand biegen, was zu ungleichmäßiger Dicke oder schlechter Maßhaltigkeit führt. Dickere Wände halten die Abmessungen stabil und verringern den Bedarf an Nacharbeit oder zusätzlicher Endbearbeitung.

6. Große Merkmale vereinfachen

Hohe oder dünne vertikale Merkmale mögen in einem Entwurf gut aussehen, aber sie sind komplex und teuer in der Bearbeitung. Je höher ein Feature im Vergleich zu seiner Basis ist, desto instabiler wird es beim Schneiden. Es kann zu Vibrationen, Rattern und Werkzeugverformung kommen, was zu einer schlechten Oberflächengüte und geringerer Genauigkeit führt. Die Zerspanungsmechaniker müssen oft die Schnittgeschwindigkeit verringern und weniger Durchgänge machen, was Zeit und Kosten erhöht.

Halten Sie hohe Elemente nach Möglichkeit kurz und robust. Eine gute Richtlinie ist, das Verhältnis von Höhe zu Dicke auf etwa 4:1 zu begrenzen. Zum Beispiel sollte eine 4 mm dicke Wand nicht höher als 16 mm sein. Wenn ein höheres Design erforderlich ist, fügen Sie Rippen, Zwickel oder allmähliche Verjüngungen hinzu, um es zu verstärken. Diese Anpassungen verbessern die Steifigkeit und ermöglichen eine schnellere und stabilere Bearbeitung.

Die Reichweite der Werkzeuge ist ein weiteres Problem. Lange Werkzeuge sind flexibel und können sich verbiegen, was zu ungleichmäßigen Schnitten führt. Um dies auszugleichen, müssen die Bearbeiter den Vorschub verlangsamen und mehrere flache Durchgänge durchführen. Dies erhöht den Zeitaufwand und den Werkzeugverschleiß. Die Konstruktion kürzerer Merkmale ermöglicht den Einsatz kürzerer, steiferer Werkzeuge, wodurch die Genauigkeit verbessert und Vibrationen reduziert werden.

7. Minimierung der Maschineneinstellungen

Jedes Mal, wenn ein Teil neu positioniert oder neu eingespannt wird, verlangsamt sich die Bearbeitung. Jede Einrichtung erfordert eine Ausrichtung, Kalibrierung und Prüfung, um die Präzision zu erhalten. Das kostet Zeit und erhöht das Risiko von Fehlern oder Toleranzabweichungen. Mehr Rüstvorgänge bedeuten höhere Kosten.

Entwerfen Sie Teile, die in einer einzigen Aufspannung oder mit minimaler Neupositionierung bearbeitet werden sollen. Merkmale, die von einer oder zwei Seiten zugänglich sind, sind am einfachsten. Ziehen Sie bei komplexen Teilen in Erwägung, sie in einfachere Komponenten zu zerlegen, die separat bearbeitet und dann zusammengesetzt werden können. Dies reduziert die Bearbeitungszeit, verbessert die Genauigkeit und senkt die Arbeitskosten.

Mehrachsige CNC-Maschinen können helfen, da sie mehrere Flächen ohne Umspannen erreichen. Aber 5-Achsen-Maschinen sind pro Stunde teurer. Setzen Sie sie nur ein, wenn die Konstruktion dies rechtfertigt. Geringfügige Anpassungen, wie das Ausrichten von Löchern oder Schlitzen auf der gleichen Ebene, können oft zusätzliche Einstellungen auf einer Standard-3-Achsen-Maschine überflüssig machen.

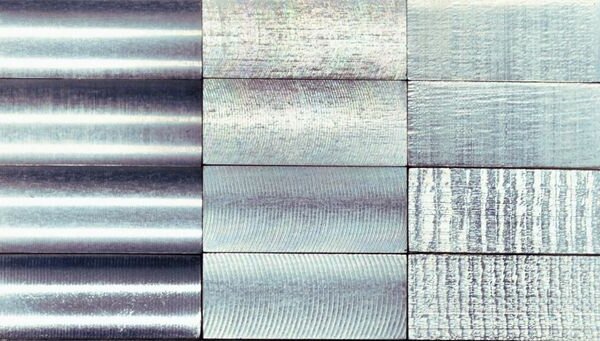

8. Spezifizieren Sie eine einzelne Oberflächenbehandlung

Mehrere Oberflächenbearbeitungen an einem Teil erhöhen die Bearbeitungszeit und die Kosten. Jede Oberfläche erfordert separate Werkzeugwege, zusätzliche Durchgänge und manchmal zusätzliche Werkzeuge oder Polieren. Der Wechsel zwischen verschiedenen Oberflächen verlangsamt die Produktion und führt zu zusätzlichen Arbeits-, Rüst- und Prüfzeiten. Die Verwendung einer einzigen, einheitlichen Oberfläche vereinfacht die Bearbeitung und senkt die Kosten.

Entscheiden Sie bei der Gestaltung, welche Oberflächen eine hohe Präzision oder Glätte benötigen, und tragen Sie diese Oberfläche gleichmäßig auf. Andere Bereiche, die weder die Funktion noch das Aussehen beeinträchtigen, können mit demselben Finish versehen werden. So wird zusätzliche Arbeit vermieden und die Qualität bleibt dort erhalten, wo sie wichtig ist.

Die Standardisierung der Oberflächengüte hilft auch bei der Werkzeugauswahl und den Schnittgeschwindigkeiten. Zerspanungsmechaniker können Vorschübe und Geschwindigkeiten optimieren, um eine gleichmäßige Oberfläche über das gesamte Teil zu erzielen und so Werkzeugverschleiß und Fehler zu reduzieren. Dies erleichtert auch die Qualitätskontrolle und gewährleistet wiederholbare Ergebnisse in der Massenproduktion.

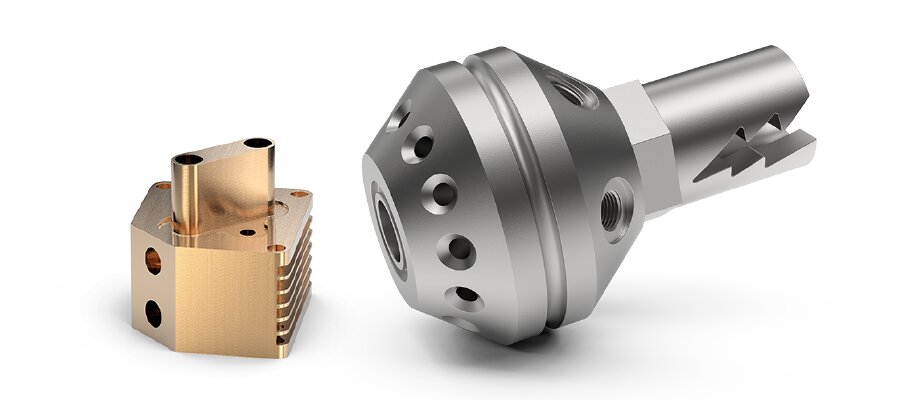

9. Frei bearbeitbare Materialien auswählen

Die Wahl des richtigen Materials kann die Kosten der CNC-Bearbeitung erheblich beeinflussen. Frei zerspanbare Werkstoffe schneiden leicht, erzeugen weniger Späne und verschleißen die Werkzeuge langsamer. Sie ermöglichen schnellere Vorschübe und tiefere Schnitte, was die Zykluszeit verringert und die Effizienz verbessert. Härtere oder exotische Metalle verlangsamen die Bearbeitung, verschleißen die Werkzeuge schneller und erfordern mehr Arbeitsgänge, was die Kosten erhöht.

Für Metalle sind frei zerspanbares Aluminium, Messing oder bestimmte Stähle eine gute Wahl. Diese Legierungen enthalten Zusätze, die den Spanbruch verbessern und die Wärmeentwicklung verringern. Ihre Bearbeitung ist glatter und vorhersehbarer, was das Risiko von Werkzeugschäden oder Werkstückdefekten verringert.

Frei zerspanbare Werkstoffe verringern auch den Wartungsaufwand und die Ausfallzeiten. Die Späne zerbrechen in kleinere Teile, was die Reinigung erleichtert und Ablagerungen in den Werkzeugnuten verhindert. Dadurch bleiben die Maschinen effizient und der Bedarf an ständigen Inspektionen oder dem Austausch von Werkzeugen wird reduziert.

10. Nicht-funktionalen Text entfernen

Text, Logos oder Markierungen, die keine Funktion haben, können die CNC-Kosten erhöhen. Gravur oder Radierung erfordert zusätzliche Werkzeugwege, Maschinenzeit und verlangsamt die Produktion. Bei jedem Durchlauf werden Werkzeuge abgenutzt und es sind möglicherweise mehr Inspektionen erforderlich. Das Entfernen von unnötigem Text reduziert die Komplexität und verkürzt die Zykluszeiten.

Konzentrieren Sie sich auf wesentliche Kennzeichnungen, wie Teilenummern, Montagehinweise oder wichtige Etiketten. Vermeiden Sie dekorative Gravuren oder Logos, es sei denn, sie haben einen funktionalen oder gesetzlichen Zweck. Durch die Vereinfachung von Textbereichen können Maschinenbediener schnellere Vorschübe und eine gleichmäßige Werkzeugnutzung beibehalten, wodurch Arbeits- und Werkzeugkosten gesenkt werden.

Wenn Sie den gesamten erforderlichen Text an einer Stelle anbringen, können Sie den Einrichtungsaufwand weiter reduzieren. Anstatt mehrere Flächen zu gravieren, kombinieren Sie den Text auf einer einzigen, zugänglichen Fläche. Dies minimiert die Neupositionierung, verkürzt die Maschinenstillstandszeit und verringert das Risiko von Ausrichtungsfehlern.

Wie können Sie Ihre CNC-Teile kostengünstiger gestalten? Bitte senden Sie uns Ihre CAD-Dateienund unsere Ingenieure werden Ihre Konstruktion auf Möglichkeiten zur Zeit- und Kosteneinsparung prüfen. Wir geben Ihnen praktische Ratschläge zu Materialien, Toleranzen und Bearbeitungsstrategien. Senden Sie Ihre Dateien und Fragen per E-Mail an sales@goodsheetmetal.comund unser Team wird Ihnen helfen, die besten Lösungen für Ihr Projekt zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.