Haben Sie eine großartige Produktidee, wissen aber nicht, wie Sie sie in einen echten Kunststoffprototyp umsetzen können? Ohne den richtigen Prozess werden Zeit und Geld verschwendet. Sobald Sie die wichtigsten Schritte und Möglichkeiten kennen, ist der Prozess zum Glück viel einfacher zu bewältigen. Es gibt mehrere bewährte Techniken, mit denen Sie Ihre Idee schnell und kostengünstig von der Skizze in die reale Form bringen können.

Zur Herstellung eines Kunststoffprototyps können Sie verschiedene Verfahren wie 3D-Druck, CNC-Bearbeitung, Spritzguss oder Vakuumguss verwenden. Wählen Sie das Verfahren je nach Form, Menge und Zeitplan des Teils. Beginnen Sie mit einem CAD-Modell, wählen Sie ein Material aus, das Ihren Anforderungen entspricht, und arbeiten Sie mit einem Zulieferer oder internen Werkzeugen, um das Teil herzustellen und zu verfeinern.

Prototyping klingt technisch, ist aber einfacher als Sie denken. Sehen wir uns Schritt für Schritt an, wie Kunststoffteile für echte Tests und Feedback hergestellt werden.

Was ist ein Kunststoffprototyp?

Ein Kunststoffprototyp ist ein Musterteil aus Kunststoff. Es stellt die Form, Größe und Funktion eines Endprodukts dar. Er dient dazu, Ideen zu testen, bevor man teure Gussformen herstellt oder große Serien produziert. Prototypen können grob oder fein ausgearbeitet sein, je nachdem, in welchem Stadium Sie sich befinden. Einige dienen der grundlegenden Überprüfung der Form. Andere sehen aus und funktionieren fast wie das Endprodukt.

Man kann sie mit verschiedenen Methoden herstellen. Die gängigsten sind 3D-Druck, CNC-Bearbeitung, Spritzgießen und Vakuumguss. Jedes Verfahren hat seine Berechtigung, abhängig von der Form, dem Zweck und der Menge des Teils.

Warum sind Kunststoffprototypen für die Produktentwicklung wichtig?

Prototypen ermöglichen es Ihnen, Designfehler vor der Massenproduktion zu erkennen. Das spart Zeit und Geld. Sie können das Teil in der Hand halten, prüfen, wie es zu anderen Teilen passt, oder sehen, wie es aussieht.

Sie helfen auch bei der Kommunikation. Es ist einfacher, Ihre Idee zu erklären, wenn ein Muster auf dem Tisch liegt. Ingenieure, Designer und Kunden können effektiveres Feedback geben, wenn sie das Produkt sehen und mit ihm interagieren.

Das Testen eines Prototyps verringert auch das Risiko. Sie können Materialien, Festigkeit oder Funktion testen. Wenn etwas nicht funktioniert, können Sie es frühzeitig anpassen, bevor Sie Ausgaben für Werkzeuge oder Großaufträge tätigen.

Planungs- und Entwurfsphase

Beginnen Sie mit einem klaren Plan. Sie sollten wissen, was der Prototyp zeigen soll. Dies hilft, Nacharbeit zu vermeiden und den Prozess auf Kurs zu halten.

Definition des Zwecks des Prototyps

Fragen Sie sich, wozu Sie den Prototyp benötigen. Ist er zur visuellen Überprüfung, zum Testen der Passform oder zur funktionalen Nutzung gedacht? Wenn Sie das Ziel kennen, können Sie Ihre Designentscheidungen leichter treffen. Bei einem Anschauungsmodell geht es vielleicht um das Aussehen. Ein Passformtest erfordert eine genaue Größe. Ein Arbeitsmuster muss Belastungen oder Bewegungen aushalten können.

Erstellen von CAD-Konstruktionen und 3D-Modellen

Verwenden Sie CAD-Software, um Ihre Idee in ein digitales Modell zu verwandeln. Diese Datei ist die Grundlage für den gesamten Prototyping-Prozess. Sie sollte Größe, Form und alle Merkmale enthalten. Dazu gehören auch Löcher, Kurven und wichtige Oberflächen. Ein sauberes, gut gemachtes Modell reduziert Fehler und beschleunigt die Produktion.

Auswahl des richtigen Prototyping-Ansatzes

Wählen Sie die Methode, die Ihren Anforderungen am besten entspricht. Für schnelle und kostengünstige Muster sollten Sie den 3D-Druck in Betracht ziehen. Für hochpräzise Teile sollten Sie die CNC-Bearbeitung wählen. Für Kleinserien mit feinen Details ist das Vakuumgießen möglicherweise die bessere Wahl. Stimmen Sie das Verfahren auf das Ziel, das Material und das Budget ab.

Wie fertigt man einen Kunststoffprototyp an?

Es gibt verschiedene Methoden zur Herstellung von Kunststoffprototypen. Jede Methode eignet sich am besten für bestimmte Anforderungen. Im Folgenden werden die vier gängigsten Methoden und ihre Vorteile vorgestellt.

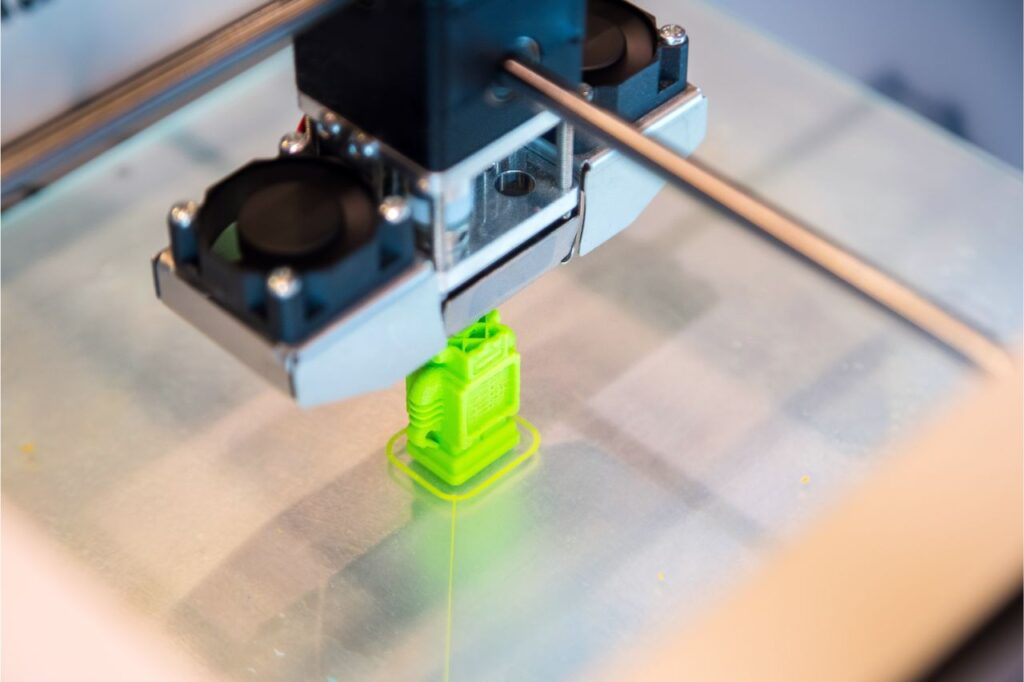

3D-Druck für Kunststoffprototypen

3d Drucken baut Teile Schicht für Schicht auf. Das Verfahren ist schnell, kostengünstig und ideal für Muster in der Frühphase. Sie brauchen keine Gussformen. Sie können eine CAD-Datei in nur wenigen Stunden in ein Teil umwandeln.

FDM (Fused Deposition Modeling)

FDM ist das am weitesten verbreitete 3D-Druckverfahren. Es schmilzt Kunststofffilament und trägt es Schicht für Schicht auf. Es eignet sich für einfache Teile und grobe Entwürfe. FDM ist kostengünstig und schnell, aber die Oberfläche muss möglicherweise nachbearbeitet werden.

SLA (Stereolithographie)

Beim SLA-Verfahren wird ein Laser verwendet, um flüssiges Harz zu festen Formen auszuhärten. Dadurch entstehen glatte Oberflächen und feine Details. Diese Methode eignet sich hervorragend für visuelle Modelle. Allerdings können SLA-Teile spröde sein und eignen sich nicht für Belastungstests.

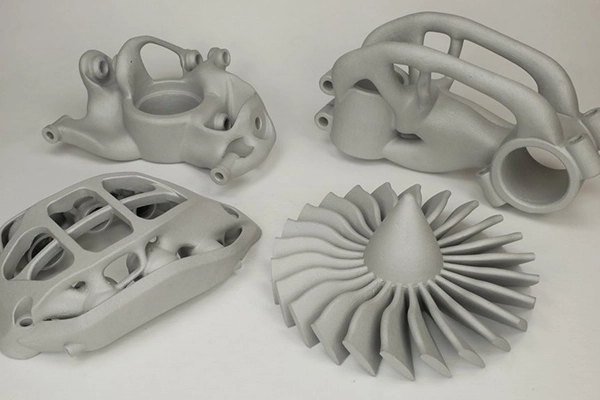

SLS (Selektives Laser-Sintern)

SLS verwendet einen Laser, um Kunststoffpulver zu verschmelzen. Dabei entstehen starke, komplexe Teile ohne Stützstrukturen. Es eignet sich gut für Passformtests und funktionale Anwendungen. Die Oberfläche hat eine körnige Oberfläche, die später verbessert werden kann.

CNC-Bearbeitung von Kunststoffprototypen

CNC-Bearbeitung trägt Material von einem massiven Kunststoffblock ab. Es bietet hohe Präzision, enge Toleranzen und eine gute Oberflächengüte. Dies ist am besten geeignet, wenn die Teile eine hohe Festigkeit oder eine genaue Größenkontrolle erfordern.

Geeignete Kunststoffe für die CNC-Bearbeitung

Zu den gängigen Kunststoffen gehören ABS, Nylon, POM (auch bekannt als Delrin), Acryl und Polycarbonat. Jeder von ihnen hat unterschiedliche Eigenschaften. ABS ist ein robustes und leicht zu bearbeitendes Material. Nylon ist für Verschleiß geeignet. Acryl ist klar. Polycarbonat ist schlagfest.

Toleranzen und Oberflächengüte

Die CNC-Bearbeitung bietet enge Toleranzen - oft innerhalb von ±0,05 mm. Sie erhalten saubere Kanten und glatte Oberflächen, insbesondere mit feinschneidenden Werkzeugen. Sie eignet sich gut, wenn Teile genau passen müssen oder die Qualität der Endanwendung erreicht werden soll.

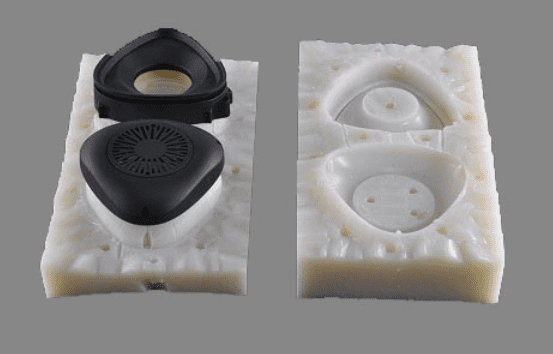

Vakuumgießen für Kunststoffprototypen

Vakuumguss verwendet Silikonformen für die Herstellung kleiner Chargen von Kunststoffteilen. Diese Methode eignet sich gut, wenn Sie mehrere Muster benötigen, die dem Endprodukt sehr ähnlich sind.

Erstellen von Silikonformen aus Urmustern

Zunächst benötigen Sie ein Urmodell. Dieses wird in der Regel durch 3D-Druck oder CNC-Bearbeitung hergestellt. Dann wird es mit Silikon ausgegossen, um die Form zu erstellen. Nach dem Aushärten wird die Vorlage entfernt. Jetzt ist die Form bereit für den Guss von Kunststoffteilen aus flüssigem Polyurethan oder ähnlichen Materialien.

Mit diesen Formen können etwa 15 bis 25 Teile hergestellt werden, bevor sie sich abnutzen. Das Verfahren ist einfach und schnell und eignet sich für transparente, farbige oder gummiartige Teile.

Wann und warum sollte man Vakuumgießen verwenden?

Verwenden Sie das Vakuumgießen, wenn Sie kleine Serien von Prototypen benötigen, die die Produktionsteile nachahmen. Es ist ideal für die Designvalidierung, Ausstellungsmodelle oder frühe Marketingmuster. Die Teile haben eine gute Oberflächengüte und genaue Details. Außerdem können Sie Passform und Funktion testen, bevor Sie komplexe Werkzeuge herstellen.

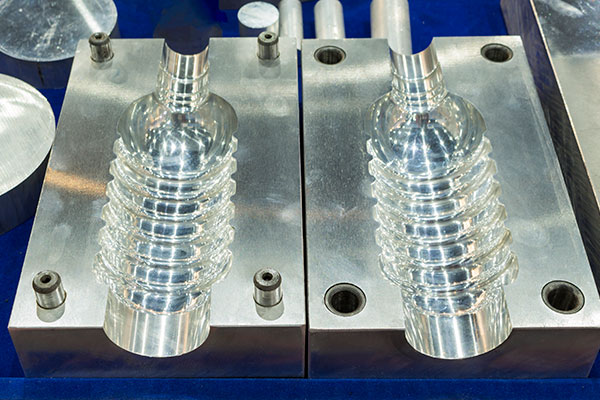

Spritzgießen für Prototypen

Spritzgießen wird häufig in der Großserienfertigung eingesetzt. Mit Soft-Tooling ist es aber auch möglich, Prototypen herzustellen. Es ist zwar langsamer und teurer in der Einrichtung, aber es liefert Ergebnisse auf Produktionsniveau.

Soft Tooling vs. Hard Tooling

Beim Soft-Tooling werden Formen aus Aluminium oder minderwertigem Stahl verwendet. Sie sind schneller und billiger herzustellen als komplexe Werkzeuge. Diese Formen halten nicht so lange, sind aber für die Herstellung von Prototypen oder Kleinserien ausreichend. Komplexe Werkzeuge werden aus gehärtetem Stahl hergestellt und sind für die Großserienproduktion ausgelegt. Aufgrund der hohen Kosten und der langen Vorlaufzeit sind sie für die frühe Phase der Prototypenherstellung nicht geeignet.

Ideale Szenarien für den Einsatz des Spritzgießens im Prototyping

Entscheiden Sie sich für das Spritzgießen, wenn Sie Dutzende oder Hunderte von hochwertigen Teilen benötigen, die den Endprodukten entsprechen. Es ist am besten geeignet, wenn Sie die Funktion, die Montage oder das Kundenfeedback testen möchten. Es ist auch hilfreich, wenn Ihr Team das Werkzeugdesign vor der Massenproduktion validieren möchte.

Materialauswahl für Kunststoffprototypen

Die Wahl des richtigen Kunststoffmaterials hat Einfluss darauf, wie Ihr Prototyp aussieht, sich anfühlt und funktioniert. Wählen Sie nach Stärke, Flexibilität, Oberflächenbeschaffenheit und Budget.

Gängige Kunststoffmaterialien und ihre Eigenschaften

- Abs: Widerstandsfähig, leicht zu bearbeiten und kostengünstig. Es ist für mechanische Teile geeignet.

- PLA: Üblich im FDM-3D-Druck. Leicht zu drucken, aber spröde.

- Nylon: Stark, flexibel und verschleißfest. Wird für Zahnräder und Scharniere verwendet.

- Polycarbonat (PC): Sehr stark und stoßfest. Es funktioniert gut für klare oder harte Teile.

- Acryl (PMMA): Klar, steif und mit einer glänzenden Oberfläche. Ideal für Ausstellungsstücke.

- POM (Delrin): Glatt, robust und verschleißfest. Wird für Teile mit beweglichem Kontakt verwendet.

- TPU: Flexibel und gummiartig. Es eignet sich für weiche Teile, wie Dichtungen oder Griffe.

Jedes Material verhält sich bei Hitze, Druck und Verschleiß anders. Einige eignen sich besser für Schaustücke. Andere sind zum Testen von Stärke oder Bewegung gedacht.

Auswahl nach Langlebigkeit, Flexibilität und Kosten?

Überlegen Sie zunächst, was der Prototyp leisten muss. Wenn er sich biegen muss, wählen Sie TPU oder Nylon. Wenn er seine Form beibehalten muss, entscheiden Sie sich für ABS oder Polycarbonat. Für durchsichtige Teile wählen Sie Acryl oder PC.

Für erste Tests sind Materialien wie PLA oder ABS geeignet. Für Funktionstests oder Verkaufsmuster sind stärkere oder optisch ansprechendere Kunststoffe sinnvoller.

Testen und Validieren Ihres Kunststoffprototyps

Sobald der Prototyp fertiggestellt ist, ist es an der Zeit, seine Leistung zu testen. Dieser Schritt hilft Ihnen, den Entwurf zu bestätigen oder vor der Produktion notwendige Änderungen vorzunehmen.

Funktionstests für Leistung

Testen Sie, wie der Prototyp im realen Einsatz funktioniert. Prüfen Sie die Festigkeit, die Beweglichkeit und die Passgenauigkeit mit anderen Teilen. Wenn es bricht, wackelt oder bricht, machen Sie sich Notizen. Versuchen Sie, die Aktion zu wiederholen, um zu sehen, wie sie sich verhält. Stellen Sie sicher, dass alle wichtigen Funktionen wie erwartet funktionieren. Dies hilft, später größere Probleme zu vermeiden.

Ästhetische und ergonomische Bewertung

Betrachten Sie die Oberfläche, die Farbe und die Form. Halten Sie das Teil. Schauen Sie, wie es sich anfühlt. Fragen Sie, ob es angenehm zu benutzen oder leicht zu halten ist. Überprüfen Sie, ob es mit Ihrem Designkonzept übereinstimmt. Bei Konsumgütern ist dieser Schritt entscheidend. Ein Teil, das sich unangenehm anfühlt, muss möglicherweise in Form oder Größe geändert werden.

Einholen von Feedback für Iterationen

Lassen Sie andere den Prototyp sehen und benutzen. Holen Sie Meinungen von Ingenieuren, Designern oder Benutzern ein. Stellen Sie klare Fragen. Was funktioniert? Was funktioniert nicht? Sammeln Sie Anregungen und passen Sie den Entwurf an. Manchmal können schon kleine Änderungen einen großen Unterschied ausmachen.

Wichtige Überlegungen zum Kunststoffprototyping

Bevor Sie einen Prototyp erstellen, sollten Sie einige wichtige Punkte bedenken. Diese werden Ihre Entscheidungen leiten und helfen, Verzögerungen oder Verschwendung zu vermeiden.

Auswahl des Materials

Das Material beeinflusst die Festigkeit, das Aussehen und die Kosten. Passen Sie es dem Verwendungszweck des Teils an. Flexibel oder starr? Klar oder undurchsichtig? Leichte Verwendung oder belastbar? Wählen Sie das Material, das am besten passt.

Entwurfskomplexität

Komplexe Formen können besondere Verfahren erfordern. Einfache Designs sind empfindlich für FDM oder CNC. Komplexe Teile mit Kurven oder Hinterschneidungen lassen sich besser mit SLA, SLS oder Vakuumguss herstellen. Bitte beachten Sie, dass komplexere Designs den Preis und die Vorlaufzeit erhöhen können.

Toleranzanforderungen

Einige Teile erfordern eine strenge Größenkontrolle. Bei anderen ist das nicht der Fall. Wenn das Teil zu anderen passt, ist eine enge Toleranz wichtig. Die CNC-Bearbeitung bietet die beste Kontrolle. 3D-Druck und Gießen haben ihre Grenzen. Entscheiden Sie sich je nach der für das Teil erforderlichen Präzision.

Zeit und Budget

Kurze Fristen können Ihre Möglichkeiten einschränken. FDM und SLA sind schnell und günstig für frühe Modelle. CNC und Gießen dauern länger, sind aber qualitativ besser. Wägen Sie ab, was Sie brauchen und wie viel Sie ausgeben können.

Endverwendung Zweck

Fragen Sie, wofür der Prototyp verwendet werden soll. Wird er einem Kunden gezeigt? Auf seine Funktion getestet? In einer Arbeitsdemo verwendet? Diese Antwort hilft Ihnen bei der Auswahl der Methode, des Materials und der Ausführung. Einige Teile müssen richtig aussehen. Andere müssen wie das echte Ding funktionieren.

Schlussfolgerung

Die Herstellung eines Kunststoffprototyps muss nicht kompliziert sein. Definieren Sie zunächst den Zweck und erstellen Sie dann ein klares CAD-Modell. Wählen Sie das richtige Verfahren - 3D-Druck, CNC-Bearbeitung, Vakuumguss oder Spritzguss - je nach Verwendungszweck, Detailgenauigkeit und Stückzahl des Teils. Wählen Sie Materialien, die Ihren Anforderungen an Festigkeit, Aussehen und Budget entsprechen.

Benötigen Sie Hilfe bei der Auswahl des richtigen Prototyping-Verfahrens oder Materials? Melden Sie sich mit Ihrer Zeichnung oder Idee bei uns-wir antworten Ihnen schnell mit fachkundiger Beratung und einem kostenlosen Angebot.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.