In vielen Fabriken verbringen Roboter mehr Zeit damit, falsch ausgerichtete Teile zu korrigieren, als sie zu montieren. Die Automatisierung ist nur so gut wie die Teile, die sie verarbeitet. Ein gut konstruiertes Metallteil ermöglicht schnellere Zyklen, eine reibungslosere Roboterbewegung und weniger Anpassungen durch den Bediener. Ein schlechtes Design führt zu falschen Zuführungen, Ausfallzeiten und kostspieligen manuellen Korrekturen.

In diesem Artikel wird erläutert, wie Ingenieure automatisierungsfähige Blechteile entwerfen können, die effizient vom CAD in die Massenproduktion überführt werden können und dabei Präzision, Herstellbarkeit und Roboterkompatibilität in Einklang bringen.

Konstruktionsziele für automatisierungsfreundliche Metallteile

Intelligente Automatisierung beginnt mit einer klaren Designabsicht. Diese Grundprinzipien stellen sicher, dass sich jeder Teil der Roboterhandhabung vorhersehbar verhält, wodurch Ausrichtungsfehler und Zyklusunterbrechungen reduziert werden.

Konsistenz und Reproduzierbarkeit vor Komplexität

Automatisierte Systeme beruhen auf Wiederholungen. Eine Roboterpresse oder ein Greifer führt identische Bewegungen tausende Male aus und erwartet, dass jedes Teil dem letzten entspricht. Selbst kleine Abweichungen - ungleichmäßige Biegeradien, unregelmäßige Löcher oder uneinheitliche Flanschbreiten - können die Zuführung unterbrechen oder Qualitätsstopps auslösen.

Wichtige Praktiken

- Verwenden Sie standardisierte Lochdurchmesser (4 mm, 6 mm und 8 mm), die mit automatischen Stanz- und Nietwerkzeugen kompatibel sind.

- Achten Sie auf eine gleichmäßige Blechdicke, um eine Fehlausrichtung der Vorrichtung zu vermeiden.

- Definieren Sie klare primäre Bezugspunkte für Roboterpositionierungs- und -prüfsysteme, um eine genaue Positionierung und Prüfung zu gewährleisten.

In Hochgeschwindigkeits-Montagelinien können selbst Abweichungen von ± 0,1 mm zu Zuführungsfehlern führen, die eine manuelle Rückstellung erfordern - was pro Stopp 3-5 Minuten kostet. Eine konsistente Geometrie sorgt für konstante Zykluszeiten und verbessert den Ertrag.

💡 Design-Tipp: Halten Sie den Abstand von Loch zu Kante bei gespiegelten Teilen gleichmäßig. Roboter nutzen diese Abstände für die automatische Ausrichtung bei Pick-and-Place-Vorgängen.

Vereinfachung von Handhabung und Montage

Jeder Roboter ist auf Geometrien angewiesen, die immer gleichmäßig gegriffen und ausgerichtet werden können. Unregelmäßige Konturen, brüchige Laschen oder versetzte Löcher verwirren die Bildverarbeitungssensoren und führen zu Fehleinzügen.

Eine gute Regel: Entwerfen Sie für eine eindeutige Ausrichtung, damit die Maschine immer "weiß", wie sie zu greifen hat.

- Vermeiden Sie enge oder verschachtelte Formen, die sich in den Futterhäuschen verheddern können.

- Fügen Sie einfache Orientierungshilfen wie flache Referenzkanten oder symmetrische Ecken hinzu.

- Ersetzen Sie scharfe Übergänge durch allmähliche Radien, um einen sanften Greiferkontakt zu unterstützen.

Vereinfachte Geometrie verbessert den Durchsatz. Studien zeigen, dass die Vereinfachung von Teileprofilen Zuführungsfehler um 30-40 % reduzieren und die Stabilität des Durchsatzes bei Mehrschichtbetrieb verbessern kann.

⚠️ Häufiger Fehler: Entwurf von dekorativen Ausschnitten, die zwischen linken und rechten Teilen variieren. Bildverarbeitungssysteme behandeln sie als unterschiedliche Modelle, was den Programmieraufwand verdoppelt.

Design für Modularität und Wartung

Automatisierte Systeme bevorzugen modulare Konstruktionen, die leicht zu montieren, zu testen und zu ersetzen sind. Wenn jede Reparatur eine vollständige Demontage erfordert, vervielfachen sich die Ausfallzeiten und Arbeitskosten schnell.

Die Modularität bietet mehrere Vorteile für die Automatisierung:

- Parallele Montage: Teilmodule können auf separaten Stationen gefertigt und getestet werden.

- Schnellere Wartung: Auswechselbare Module verkürzen die Reparaturzeit um 20-30%.

- Künftige Skalierbarkeit: Nachgerüstete Module können Befestigungsschnittstellen wiederverwenden, ohne dass der gesamte Rahmen neu gestaltet werden muss.

Standardisierte Beschläge - wie selbstsichernde Muttern, Schnellverschlussplatten und Befestigungslaschen - helfen sowohl Robotern als auch Technikern bei der Montage oder Wartung von Produkten, ohne dass spezielle Werkzeuge benötigt werden.

💡 Design-Tipp: Verwenden Sie in allen Unterbaugruppen identische Befestigungen. Automatisierte Schraubenzieher und Zuführungsgeräte arbeiten schneller, wenn die Hardware standardisiert ist.

Material- und Prozessauswahl

Selbst eine makellose Geometrie ist ohne stabile Werkstoffe und eine konsistente Fertigung nicht möglich. Die Wahl der richtigen Legierung und des richtigen Verfahrens legt den Grundstein für die Zuverlässigkeit der Automatisierung.

Anpassung von Material an Funktion und Prozess

Die Automatisierung erfordert Materialien, die bilden, biegenund schweißen ohne unerwartete Verformung. Jedes Metall verhält sich anders, wenn es Hitze, Druck und Werkzeugbelastungen ausgesetzt ist, so dass die Wahl sowohl die Geschwindigkeit als auch die Zuverlässigkeit beeinflusst.

Standardmaterialien für die automatisierte Fertigung:

- Kaltgewalzter Stahl (CRS): Bietet stabile Festigkeit und eine glatte Oberfläche und ist damit ideal für automatisierte Stanz- und Biegelinien.

- Rostfreier Stahl 304/316: Widerstandsfähig gegen Korrosion und Oberflächenoxidation; eignet sich gut für Automatisierungssysteme in Reinräumen oder im Freien.

- Aluminium 5052/6061: Leicht, mit guter Duktilität für das Roboterbiegen; reduziert den Werkzeugverschleiß und ermöglicht schnellere Umformzyklen.

- Kupfer und Messing: Hervorragend geeignet für leitende Bauteile, erfordern jedoch aufgrund ihrer Weichheit einen geringeren Vorschubdruck und eine sorgfältige Einspannung.

Gleichmäßigkeit ist genauso wichtig wie der Typ. Die Einhaltung einer Dickentoleranz von ±0,05 mm über alle Chargen hinweg kann die Nachbearbeitungsrate um 20-30% senken, da eine einheitliche Materialdicke dazu beiträgt, dass CNC-Werkzeuge und Sensoren zuverlässiger kalibriert werden.

💡 Design-Tipp: Wählen Sie Materialien mit gleichmäßiger Coil-Ebenheit (≤ 2 mm Abweichung pro Meter). Ungleichmäßige Bleche führen zu Greiferschlupf und Werkzeugfehlern in Roboterzuführungen.

Fabrikationsmethoden, die die Automatisierung unterstützen

Automatisierte Fertigungsstraßen sind auf Prozesse angewiesen, die Abweichungen minimieren und menschliche Anpassungen überflüssig machen. Durch die Wahl der richtigen Fertigungsreihenfolge können die Maschinen die Präzision über mehrere Schichten hinweg ohne ständige Neukalibrierung beibehalten.

Automatisierbare Fertigungsverfahren:

- Laser schneiden: Liefert enge Toleranzen (± 0,05 mm) und glatte Kanten, die kein Entgraten erfordern. Faserlaser können mit einer Geschwindigkeit von 100+ m/min im Dauerbetrieb mit vernachlässigbaren Schwankungen arbeiten.

- CNC-Stanzen: Ideal für sich wiederholende Lochmuster; automatische Werkzeugwechsler unterstützen gemischte Geometrien mit minimalen Ausfallzeiten.

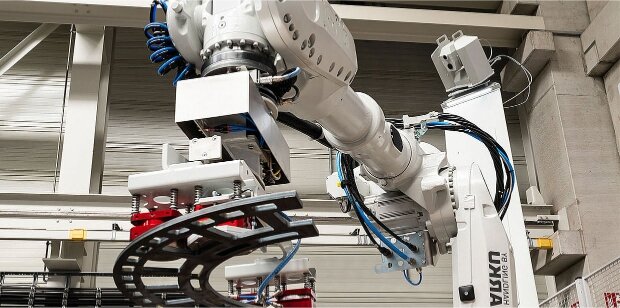

- Robotic Bending: Moderne Abkantpressen, die mit Winkelsensoren ausgestattet sind, halten eine Genauigkeit von ±0,2° ein und gewährleisten so eine präzise Ausrichtung über Hunderte von Teilen.

- Roboterschweißen: Erzeugt eine einheitliche Wulstbreite und Eindringtiefe, wodurch die Inspektions- und Nachbearbeitungszyklen reduziert werden bis zu 25 %.

Bei Shengen empfehlen unsere Produktionsteams oft eine hybride Anordnung - Laserschneiden für Profilgenauigkeit, Roboterbiegen für wiederholbare Formgebung und CNC-Schweißen für Konsistenz - insbesondere für Gehäuse, Rahmen und Halterungen.

Diese Kombination gewährleistet vorhersehbare Zykluszeiten und eine stabile Teilegeometrie im automatisierten 24/7-Betrieb.

⚠️ Häufiger Fehler: Konstruktion von Teilen, die zwischen Schneiden und Biegen mehrere Umspannvorgänge erfordern. Jeder manuelle Transfer birgt das Risiko einer Fehlausrichtung und verlangsamt die Automatisierung um 15-20%.

Oberflächenbehandlung und Nachbearbeitung

Eine glatte, gleichmäßige Oberfläche ermöglicht es Greifern, Förderern und Sensoren, genau zu arbeiten. Oberflächendefekte oder uneinheitliche Beschichtungen können die Erkennung von Teilen oder die automatische Montageausrichtung beeinträchtigen.

Beliebte Endbearbeitungsoptionen für automatisierte Teile:

- Pulverbeschichtung: Starke, gleichmäßige Abdeckung; Konstrukteure sollten bei der Festlegung von Loch- und Schlitztoleranzen den Beschichtungsaufbau (~ 0,08-0,12 mm pro Seite) kompensieren.

- Eloxieren: Ideal für Aluminiumteile, da es sowohl Korrosionsschutz als auch stabile Oberflächenreibung für das Greifen mit Robotern bietet.

- Verzinkung / E-Beschichtung: Nützlich für leitende Baugruppen, die eine EMI/RFI-Erdung benötigen.

- Perlstrahlen / Bürsten: Erzeugt einheitliche Texturen und verbessert die visuelle Inspektion und die Erkennung durch optische Sensoren.

Kontrollierte Tests haben gezeigt, dass die Aufrechterhaltung einer einheitlichen Oberflächenbeschaffenheit die Sichtfehler des Roboters um 15-20% reduziert und falschen Ausschuss bei der Inspektion verhindert. Der Veredelungsprozess ist nicht nur eine Frage der Ästhetik, sondern auch ein Teil Ihrer Qualitätsstrategie für die Automatisierung.

💡 Design-Tipp: Bei der Verwendung reflektierender Oberflächen (wie poliertem Edelstahl oder Verchromung) sollten Sie matte Referenzzonen oder Passermarken für die maschinelle Erkennung hinzufügen.

Konstruktionsmerkmale, die die automatisierte Montage verbessern

Geringfügige Konstruktionsverbesserungen führen zu erheblichen Effizienzsteigerungen. Diese montageorientierten Details ermöglichen es den Robotern, mit minimalen Anpassungen der Vorrichtungen reibungslos zu arbeiten.

Optimierung von Löchern, Schlitzen und Laschen

Löcher und Schlitze sind mehr als nur funktional - sie bestimmen, wie leicht Maschinen Teile lokalisieren, greifen und ausrichten können.

Eine schlecht platzierte Bohrung kann einen Produktionsrhythmus unterbrechen. Gut durchdachte Loch- und Schlitzsysteme verbessern die Wiederholbarkeit und verringern die Abhängigkeit von der Spannvorrichtung.

Designprinzipien für automatisierungsfreundliche Funktionen:

- Halten Sie Kantenabstände von 1,5-2,0 mal der Materialdicke ein, um Rissbildung während des Umformprozesses zu vermeiden.

- Verwenden Sie standardisierte Durchmesser (4, 6 und 8 mm), die mit automatischen Einführungswerkzeugen kompatibel sind.

- Richten Sie Löcher entlang typischer Bezugspunkte für eine schnelle Roboterorientierung aus.

- Halten Sie eine einheitliche Schlitzbreite ein, um eine Toleranzabsorption während der Montage zu ermöglichen.

💡 Design-Tipp: Wenn Sie Ausrichtungslaschen hinzufügen, positionieren Sie diese an symmetrischen Punkten. Roboter verwenden das geometrische Gleichgewicht, um die Teileausrichtung schneller zu bestimmen.

Selbstlokalisierende Merkmale, wie z. B. Laschen- und Schlitzbaugruppen, können den Bedarf an Vorrichtungen um bis zu 35% reduzieren, so dass Roboter sowohl die Ausrichtung als auch das Fügen in einem einzigen Durchgang durchführen können. Bei Rahmen aus dünnem Blech macht dieser Konstruktionsansatz sekundäre Spannvorrichtungen oft überflüssig.

⚠️ Häufiger Fehler: Verwendung dekorativer oder nicht standardisierter Ausschnitte für die Ausrichtung. Bildverarbeitungssysteme haben Schwierigkeiten, unregelmäßige Formen zu erkennen, was die Zykluszeiten verlangsamt.

Toleranzen und Bezugskontrolle

Die Toleranzen bestimmen, wie zuverlässig Teile passen und wie reibungslos die Automatisierung diese Passung tausendfach wiederholt.

Wenn sie zu fest sitzen, klemmen die Teile oder verformen sich; wenn sie zu locker sitzen, klappern sie bei Vibrationen oder fallen bei der Prüfung durch.

Best Practices für die automatisierte Toleranzplanung:

- Definieren Sie klare primäre, sekundäre und tertiäre Bezugspunkte für die Positionierung, das Biegen und das Verbinden.

- Vermeiden Sie unnötige Toleranzen von ±0,05 mm, es sei denn, es ist kritisch; ±0,1-0,2 mm sind beim Roboterschweißen oder -biegen oft ausreichend.

- Simulieren Sie den Toleranzstapel im CAD, um den kumulativen Fehler vor der Produktion vorherzusagen.

In Studien zur Robotermontage kann die Beibehaltung konsistenter Bezugsschemata die Einrichtungszeit für Vorrichtungen um 20-25 % reduzieren und die Erfolgsquote bei der Erstmusterprüfung verbessern.

💡 Design-Tipp: Bei Teilen, die von zweiarmigen Robotern montiert werden, sollten Sie die wichtigsten Bezugspunkte entlang beider Achsen ausrichten, um die Kalibrierung zu vereinfachen und Bildkorrekturschleifen zu reduzieren.

Auswahl von Verbindungselementen und Verbindungen

Die Wahl der richtigen Verbindungsmethode kann den Automatisierungsdurchsatz drastisch verbessern. Manuelle Befestigungsschritte verlangsamen die Produktion, während automatisierungsfreundliche Verbindungen eine konsistente Taktzeit gewährleisten.

Empfohlene Befestigungs- und Verbindungsmethoden:

- Selbstklemmende Verbindungselemente (PEM/Nietmuttern): Ideal für das Pressen mit Robotern, um Drehmomentschwankungen zu vermeiden und eine wiederholbare Auszugskraft zu gewährleisten.

- Punkt-/Nahtschweißung: Ein gleichmäßiger elektrischer Kontakt sorgt für identische Schweißraupen und damit für eine stabile Durchdringung und Integrität der Verbindung.

- Nut-und-Feder-Verbindungen: Ermöglichen eine schnelle mechanische Ausrichtung und machen oft separate Fixiervorrichtungen überflüssig.

- Schnappverschluss- oder Verschlusssysteme: Geeignet für leichte Abdeckungen oder Paneele, bei denen eine schnelle Montage schwerer wiegt als die Anforderungen an die Tragfähigkeit.

In der Großserienfertigung können automatisierte Systeme zum Einsetzen von Verbindungselementen 1.000-1.200 Komponenten pro Stunde mit einer Abweichung von < 1 % verarbeiten. Die Standardisierung von Beschlagtypen - Verwendung derselben Schraubenlänge, desselben Gewindes und derselben Kopfart - reduziert die Zeit für den Werkzeugwechsel und den Programmieraufwand weiter.

⚙️ Shengen Insight: In unseren Produktionslinien konnte durch die Umstellung von manuellem Mutternschweißen auf robotergestütztes PEM-Einsetzen die Gesamtmontagezeit um 42 % reduziert und Verformungsprobleme nach dem Schweißen beseitigt werden.

Integration der Automatisierung vom Prototyp bis zur Produktion

Die Designvalidierung überbrückt Konzept und Maßstab. Durch diese Schritte wird ein funktionierender Prototyp zu einem stabilen, automatisierten Prozess mit hohen Stückzahlen.

Frühes DFM und Simulation

Gute Automatisierung beginnt mit einer frühen Validierung. Eine DFM-Prüfung zeigt die Grenzen der Umformung, die Reichweite der Werkzeuge und den Toleranzbereich auf, bevor ein einziges Blech geschnitten wird. Virtuelle Simulationen bestätigen auch die Bewegungspfade des Roboters, die Biegewinkel und die Zugänglichkeit der Schweißnähte, lange bevor die physischen Versuche beginnen.

Bewährte Praktiken für die DFM-Validierung

- Simulieren Sie Biege- und Rückfederungswinkel, um die Stabilität der Umformung zu bestätigen.

- Prüfen Sie die Schweißroboterwege auf Freiraum und Zugang.

- Führen Sie digitale Pick-and-Place-Simulationen durch, um Orientierungsprobleme zu erkennen.

Frühzeitige Simulation spart echtes Geld. Fabriken, die die DFM-Validierung nutzen, reduzieren Änderungsaufträge um 30-50% und beschleunigen die Produktionsbereitschaft um 20-30%.

💡 Design-Tipp: Führen Sie eine schnelle DFM-Prüfung durch, bevor Sie das CAD abschließen. Einen Biegeradius digital zu korrigieren, kostet Minuten - ihn nach der Werkzeugerstellung zu korrigieren, kostet Wochen.

Prototyp-Läufe zur Validierung der automatisierten Schritte

Selbst bei der Simulation sagt ein physischer Prototyp die Wahrheit. Kleine Vorserien ermöglichen es den Ingenieuren, die Biegegenauigkeit, die Passgenauigkeit der Ausrichtung und die reale Leistung der Materialien zu überprüfen. In dieser Phase werden Verformungen, Vorschubprobleme oder Unstimmigkeiten beim Greifen aufgedeckt, die digitalen Modellen möglicherweise entgehen.

Ziele des Prototypenlaufs

- Überprüfen Sie Lochverzug, Rückfederung und Schweißqualität.

- Bestätigen Sie die Ausrichtung der Vorrichtung und die Orientierung der Baugruppe.

- Sammeln Sie statistische Daten zur Kalibrierung und Wiederholbarkeit von Robotern.

Validierte Prototypen reduzieren den Ausschuss in späteren Phasen in der Regel um 30-40%. Bei Shengen sind Probeläufe Standard, bevor die Automatisierung hochgefahren wird - unsere Ingenieure nutzen Live-Prozessdaten zur Feinabstimmung von Umformwinkeln und Vorschubdruck, um einen reibungsloseren Übergang in die Massenproduktion zu erreichen.

⚠️ Häufiger Fehler: Überspringen der Prototypenprüfung, um "Zeit zu sparen". Die erste Produktionscharge wird dann zur Prüfung - und oft zur teuersten Lektion, die es zu lernen gilt.

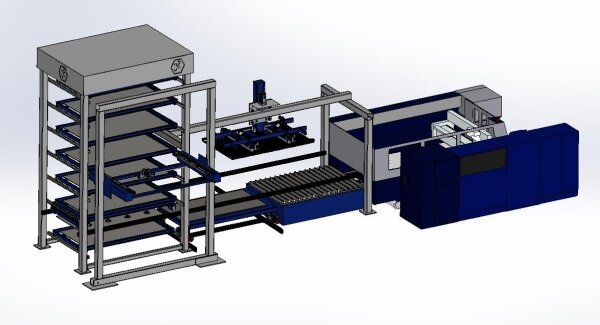

Skalierbares Werkzeug- und Vorrichtungsdesign

Flexible Werkzeuge sind die Grundlage einer skalierbaren Automatisierung. Statische Vorrichtungen eignen sich für ein einziges Teil; modulare Vorrichtungen hingegen passen sich an Produktrevisionen und die Produktion gemischter Modelle an, ohne dass erhebliche Ausfallzeiten erforderlich sind.

Skalierbarer Werkzeugbau Richtlinien

- Verwenden Sie austauschbare Fixierstifte und Platten für verschiedene Modelle.

- Integrierte Schnellwechselklammern zur Verkürzung der Rüstzeit.

- Standardisierung der Vorrichtungsschnittstellen sowohl für Roboter als auch für manuelle Vorgänge, um Konsistenz und Effizienz zu gewährleisten.

Diese Strategien verkürzen die Umrüstzeiten und verbessern die Maschinenauslastung. In gemischten Produktionsumgebungen können flexible Vorrichtungen die Linieneffizienz um 25-35 % verbessern und gleichzeitig eine gleichbleibende Qualität gewährleisten.

💡 Design-Tipp: Planen Sie die Bohrungen und Bezugspunkte für die Vorrichtungen bereits in der Konstruktionsphase. Eine spätere Nachrüstung der Kompatibilität der Vorrichtungen verdoppelt oft die Werkzeugkosten.

Gleichgewicht zwischen Kosten, Geschwindigkeit und Flexibilität

Automatisierung muss Ihren Produktionszielen dienen, nicht sie kontrollieren. Sie ist am kostengünstigsten, wenn sie für wiederholbare, stabile Teile und skalierbare Mengen eingesetzt wird. Bei Projekten mit hohem Mischungsgrad und geringen Stückzahlen bieten halbautomatische Linien (die manuelles Beladen mit Biegen/Schweißen per Roboter kombinieren) oft das beste Verhältnis zwischen Geschwindigkeit und Investition.

ROI-Leitlinien

- Vollständige Automatisierung: Für stabile, langlebige Teile in hohen Stückzahlen.

- Halbautomatik: Für flexible oder Prototyp-Bauten.

- Hybride Automatisierung: Kombiniert manuelle Kontrolle mit automatisierter Präzision für kleine Chargen.

Der Aufbau einer standardisierten Komponentenbibliothek - Standardhalterungen, PEM-Einsätze, Lochmuster - erleichtert die Wiederverwendung bewährter Konstruktionen über Produktlinien hinweg. Diese Konsistenz kann die Konstruktionsvorlaufzeit um bis zu 40% reduzieren und gleichzeitig die Programmierung der Automatisierung vereinfachen.

Schlussfolgerung

Beim Erfolg der Automatisierung geht es nicht darum, Menschen zu ersetzen, sondern darum, intelligentere Systeme zu entwickeln. Wenn Ingenieure für Konsistenz planen, durch Simulationen verifizieren und mit Pilotläufen validieren, wird Automatisierung zu einem strategischen Vorteil und nicht zu einem Risiko.

Wenn Sie automatisierte Maschinen, Robotersysteme oder Präzisionsmetallbaugruppen entwickeln, können unsere Ingenieure Sie bei der Entwicklung und Validierung automatisierungsfähiger Komponenten unterstützen. Shengen heute kontaktieren um Ihr nächstes Projekt im Hinblick auf automatisierte Fertigungseffizienz zu optimieren.

FAQs

Was macht ein Metallteil "automatisierungsfähig"?

Ein automatisierungsfähiges Teil verfügt über eine konsistente Geometrie, eindeutige Bezugspunkte und standardisierte Merkmale für das Greifen, die Ausrichtung und die Montage durch Roboter.

Wie kann DFM die automatisierte Produktion verbessern?

Durch frühzeitige DFM-Prüfungen werden Geometrierisiken, Umformbarkeitsprobleme und Toleranzüberschneidungen erkannt, bevor mit der Werkzeugerstellung begonnen wird - eine Reduzierung der Nacharbeit um 30-50%.

Welche Materialien eignen sich am besten für die automatisierte Fertigung?

Kaltgewalzter Stahl, Edelstahl 304/316 und Aluminium 5052 werden aufgrund ihrer stabilen Umformeigenschaften, Korrosionsbeständigkeit und vorhersehbaren Biegeeigenschaften häufig verwendet.

Welche Oberflächen sind für den Einsatz in automatisierten Umgebungen geeignet?

Pulverbeschichtung, Eloxierung und Verzinkung bieten konsistente Oberflächen für die Handhabung mit Robotern. Konstrukteure sollten den Aufbau der Beschichtung berücksichtigen (≈ 0,1 mm pro Seite).

Welche Verbindungselemente und Verbindungen eignen sich am besten für die Robotik?

Selbstsichernde Muttern, Laschen- und Schlitzverbindungen sowie Punktschweißungen ermöglichen eine automatisierte Montage mit wiederholbarem Drehmoment und Ausrichtung.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.