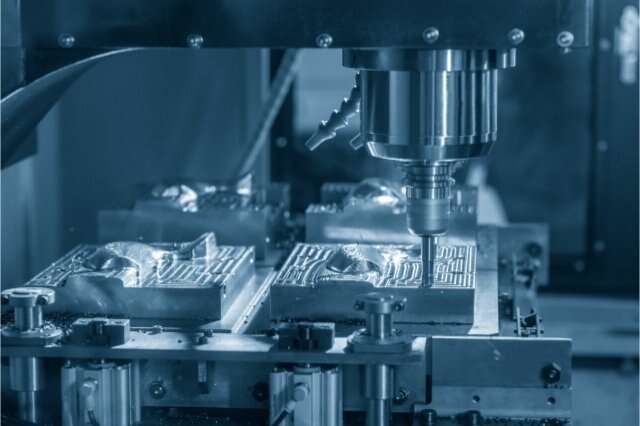

Geschwindigkeit ist der Schlüssel zum Erfolg in der heutigen Produktionswelt. Die Kunden wollen kürzere Vorlaufzeiten, eine flexible Produktion und gleichzeitig eine gleichbleibende Qualität. Die herkömmliche Bearbeitung bleibt jedoch oft hinter diesen Erwartungen zurück. Manuelles Einrichten, nicht verbundene Systeme und wiederholte Programmierung verschlingen Stunden, die für die Fertigung von Teilen verwendet werden könnten.

Ein digitaler Ansatz ändert das. Mit Automatisierung, innovativer Software und Echtzeitdaten rationalisiert die digitale CNC-Bearbeitung die komplexe Produktion zu einem nahtlosen, effizienten Prozess. Sie verknüpft jede Phase - vom Entwurf bis zur Bearbeitung - so dass Teams Verzögerungen vermeiden, Fehler verhindern und die Leistung steigern können.

In diesem Artikel wird untersucht, wie digitale Werkzeuge die Geschwindigkeit der CNC-Bearbeitung erhöhen. Er erklärt, wie CAD/CAM-Integration, IoT-Überwachung und Automatisierung zusammenkommen, um die Prozesse der Prototypenerstellung, Produktion und Lieferung zu vereinfachen. Jeder Abschnitt zeigt praktische Wege auf, wie digitale Werkzeuge die Fertigungseffizienz in der heutigen wettbewerbsorientierten Welt neu gestalten.

Kernelemente eines digitalen CNC-Ökosystems

Ein vernetztes CNC-System integriert Software, Sensoren und Cloud-Tools, um einen reibungslosen Produktionsablauf zu gewährleisten. Jeder Teil dieses Systems arbeitet zusammen, um die Bearbeitung schneller, innovativer und zuverlässiger zu machen.

CAD- und CAM-Konnektivität

Die CAD/CAM-Integration ist das Herzstück der digitalen Fertigung. CAD-Software wird für die Konstruktion von Teilen verwendet, während CAM-Software diese Entwürfe in Bearbeitungsanweisungen umsetzt. Wenn beide Systeme direkt miteinander verbunden sind, können die Ingenieure die Teiledateien direkt an die Maschinen senden, ohne sie neu abtippen oder neu programmieren zu müssen.

Durch diese Verknüpfung werden Einrichtungsfehler vermieden und Vorlaufzeiten verkürzt. Jede Konstruktionsänderung aktualisiert das Bearbeitungsprogramm automatisch. Die Software passt die Werkzeugwege je nach Form, Material und Maschinentyp an. Die Ingenieure können auch den gesamten Prozess simulieren, bevor die Bearbeitung beginnt. Auf diese Weise können Konstruktionsprobleme frühzeitig erkannt und Zeit- und Materialverschwendung vermieden werden. Was früher stundenlanges manuelles Einrichten erforderte, geschieht jetzt in wenigen Minuten mit höherer Genauigkeit und Konsistenz.

Cloud-basierte Fertigungsplattformen

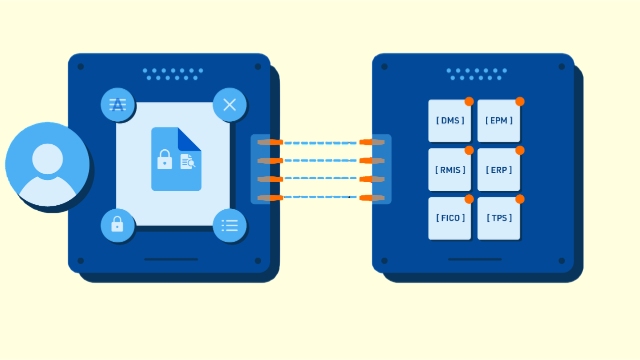

Cloud-Plattformen heben die digitale Bearbeitung auf ein neues Niveau, indem sie Teams einen gemeinsamen Arbeitsbereich zur Verfügung stellen. Ingenieure laden Entwürfe hoch, Maschinisten greifen auf Einrichtungsdetails zu, und Projektmanager überwachen den Fortschritt - alles in Echtzeit.

Diese Werkzeuge ersetzen lange E-Mail-Threads und veraltete Dateiversionen. Alle arbeiten mit denselben Live-Daten, auch wenn sie sich an verschiedenen Orten befinden. Entwurfsaktualisierungen werden sofort angezeigt, sodass das gesamte Team auf dem gleichen Stand ist. Dies erleichtert die Zusammenarbeit, reduziert die Nacharbeit und hält den Zeitplan ein.

Cloud-Systeme speichern auch wertvolle Produktionsdaten, darunter Materialverbrauch, Schnittgeschwindigkeiten und Zykluszeiten. Die Hersteller können diese Daten prüfen, um Verbesserungsmöglichkeiten für künftige Arbeiten zu ermitteln. Viele Plattformen bieten auch sofortige Angebotserstellung, automatische Planung und Fernüberwachung. Zusammen tragen sie dazu bei, den gesamten Prozess zu beschleunigen - vom Angebot bis zur Lieferung.

IoT und intelligente Maschinenüberwachung

Das Internet der Dinge (IoT) ermöglicht es CNC-Maschinen zu "denken", indem es sie mit Sensoren und Software verbindet. Die Maschinen sammeln während des Betriebs Daten zu Temperatur, Vibration und Werkzeugverschleiß. Diese Daten werden in Echtzeit ausgewertet, um Probleme frühzeitig zu erkennen.

Ein wesentlicher Vorteil ist die vorausschauende Wartung. Anstatt auf einen Ausfall zu warten, warnt das System die Techniker, wenn ein Werkzeug oder ein Motor Anzeichen von Verschleiß zeigt. Dies hilft, Ausfallzeiten zu vermeiden und die Ausrüstung in gutem Zustand zu halten.

Intelligente Überwachung gibt Managern auch einen klaren Überblick über die Produktion. Sie können Zykluszeiten, Maschinenleistung und Effizienz über ein Dashboard überprüfen. Mit diesem Einblick können sie die Arbeitsbelastung ausgleichen und Engpässe schnell beheben. Im Laufe der Zeit helfen die Daten bei der Feinabstimmung der Schnittgeschwindigkeiten, der Verbesserung der Werkzeugstandzeit und dem effizienten Betrieb der gesamten Werkstatt.

Beschleunigung von Prototyping und Designvalidierung

Digitale Werkzeuge ermöglichen den Ingenieuren den Übergang vom Entwurf zur Prototyp in Rekordzeit. Diese Systeme verkürzen die Validierungszyklen und beschleunigen die Produkteinführung.

Schneller Übergang von der Entwicklung zur Produktion

In der herkömmlichen Fertigung erforderte jede Phase der Prototypenherstellung separate Einstellungen, manuelle Programmierung und wiederholte Dateiübertragungen. Dies verlangsamte die Projekte und erschwerte Revisionen. Ein digitaler Arbeitsablauf beseitigt diese Hindernisse.

Nach Fertigstellung des CAD-Modells wird die Datei direkt an die CAM-Software übertragen, wo die Werkzeugwege automatisch auf der Grundlage des Entwurfs erstellt werden. Die Maschinenparameter - wie Schnittgeschwindigkeit, Vorschub und Werkzeugauswahl - werden automatisch optimiert. Durch diese nahtlose Verbindung zwischen Konstruktion und Produktion entfallen überflüssige Schritte, so dass die Teile innerhalb weniger Stunden nach der Genehmigung geschnitten werden können.

Für Ingenieure und Designer bedeutet dies mehr Freiheit, um Ideen schnell zu testen. Schnelle Iterationen verkürzen die Feedbackschleife zwischen Konzept und Validierung und verkürzen die Zeit bis zur Markteinführung neuer Produkte.

Virtuelle Simulation und Optimierung von Werkzeugwegen

Die digitale Simulation ermöglicht es Ingenieuren, den Bearbeitungsprozess zu visualisieren und zu testen, bevor die Produktion beginnt. Das System bildet die realen Zerspanungsbedingungen auf dem Bildschirm nach und zeigt, wie das Werkzeug mit dem Material interagiert.

Auf diese Weise können potenzielle Probleme wie Kollisionen, ineffiziente Werkzeugwege oder übermäßiger Materialabtrag erkannt werden, bevor ein tatsächlicher Schnitt erfolgt. Durch die frühzeitige Behebung dieser Probleme können Hersteller die Verschwendung von Material und Maschinenzeit vermeiden.

Durch die Werkzeugwegoptimierung werden Geschwindigkeit und Oberflächengüte weiter verbessert. Die Software berechnet automatisch die effizienteste Route für jeden Schnitt und minimiert den Werkzeugweg und die Leerlaufbewegung. Dies erhöht die Bearbeitungsgeschwindigkeit, während die Maßgenauigkeit erhalten bleibt und die Werkzeugstandzeit verlängert wird.

Sofortige Angebotserstellung und Auftragsabwicklung

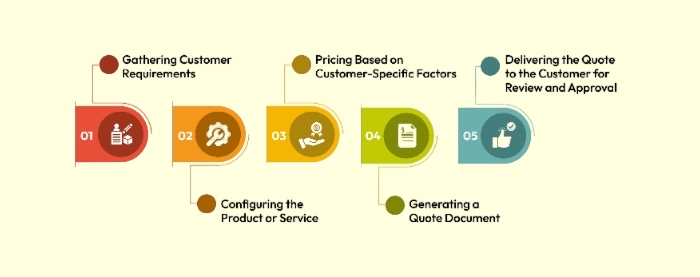

Digitale Angebotssysteme nutzen hochgeladene CAD-Dateien, um sofort Preise und Vorlaufzeiten zu erstellen. Die Software analysiert die Geometrie, den Materialtyp und die Komplexität, um die Bearbeitungskosten in Sekundenschnelle zu ermitteln.

Durch diese Automatisierung entfallen die manuelle Überprüfung und die Hin- und Her-E-Mails zwischen Einkäufern und Lieferanten. Kunden können Entwürfe hochladen, ein genaues Angebot erhalten und sofort eine Bestellung aufgeben. Der gesamte Prozess - von der Dateiübermittlung bis zur Auftragsbestätigung - kann in einer einzigen Online-Sitzung erfolgen.

Für die Hersteller verbessert die automatisierte Angebotserstellung die Effizienz und sorgt dafür, dass die Produktionsabläufe ohne unnötige Unterbrechungen weiterlaufen. Für die Kunden bedeutet dies schnelle Antworten, transparente Preise und kürzere Durchlaufzeiten.

Rationalisierung der Produktion durch Automatisierung

Die Automatisierung beseitigt die Verzögerungen, die die Fertigung verlangsamen. Intelligente Planung, selbstkalibrierende Systeme und Robotik arbeiten zusammen, um eine reibungslose, schnelle und zuverlässige Produktion zu gewährleisten.

Digitale Terminplanung und Workflow-Management

Intelligente Planungssoftware organisiert jede Aufgabe in der Werkstatt. Sie verfolgt Maschinenstatus, Werkzeugnutzung und Arbeitsaufträge in Echtzeit. Wenn eine Aufgabe beendet ist, beginnt die nächste automatisch und ohne Wartezeit.

Das System verteilt die Arbeitslast gleichmäßig, um Leerlaufzeiten und Engpässe zu vermeiden. Wenn eine Maschine zur Wartung ausfällt, werden die Aufträge schnell an andere Einheiten weitergegeben. Dadurch müssen die Bediener keine Zeitpläne mehr planen, was Fehler reduziert und die Produktivität erhöht.

Ein digitales Workflow-Dashboard zeigt außerdem Live-Updates zu jedem Auftrag an. Ingenieure, Vorgesetzte und Arbeiter können Fortschritte, Kapazitäten und Zeitpläne auf einen Blick sehen. Da alle dieselben Daten sehen, können Entscheidungen schneller getroffen werden und die Teamarbeit verläuft reibungsloser.

Automatisierte Werkzeugkalibrierung und -umrüstung

Das Kalibrieren und Umrüsten von Werkzeugen erforderte früher manuelle Arbeit und große Aufmerksamkeit. Intelligente Maschinen erledigen beides jetzt automatisch. Sensoren überprüfen Werkzeuglänge, Verschleiß und Ausrichtung, bevor der Schnitt beginnt. Wenn sich ein Werkzeug der Verschleißgrenze nähert, schaltet das System ohne Unterbrechung auf ein Ersatzwerkzeug um.

Automatische Werkzeugwechsler ermöglichen einen schnellen und einfachen Wechsel zwischen Teilen oder Materialien. Die Software passt die Schneidparameter anhand der für jeden Materialtyp vorinstallierten Daten an. Das spart Einrichtungszeit und sorgt für gleichbleibende Schnittbedingungen, auch bei kleinen Serien.

Durch die Verringerung des manuellen Einrichtens können die Maschinen durch die Automatisierung ihre Genauigkeit und Geschwindigkeit kontinuierlich beibehalten.

Robotik in CNC-Umgebungen

Roboter sind heute ein fester Bestandteil der digitalen CNC-Bearbeitung. Roboterarme übernehmen das Be- und Entladen sowie den Transport der Teile zwischen den Stationen. So läuft die Produktion reibungslos, auch wenn niemand in der Werkstatt ist.

Flexibilität ist ein wesentlicher Vorteil. Roboter können mit minimalen Änderungen für die Handhabung unterschiedlicher Teile oder Materialien umprogrammiert werden. In Verbindung mit Förderanlagen und automatischer Lagerung werden Stillstandszeiten zwischen den Arbeitsschritten vermieden und Handhabungsfehler minimiert.

Die Robotertechnik erhöht auch die Sicherheit, indem sie sich wiederholende oder körperlich anstrengende Aufgaben automatisiert. Die Bediener können sich auf das Programmieren, die Qualitätskontrolle und die Überwachung konzentrieren, anstatt manuell zu heben. Das Ergebnis ist eine höhere Produktivität, ein gleichmäßigerer Output und ein besserer Einsatz von Fachkräften.

Reduzierung von Fehlern und Nacharbeit durch Datengenauigkeit

Genaue Daten sind die Grundlage für eine zuverlässige Bearbeitung. Digitale Systeme helfen dabei, Fehler frühzeitig zu erkennen, so dass jedes Teil mit der Konstruktion übereinstimmt und kostspielige Nacharbeit vermieden wird.

Digitale Zwillingstechnologie

Mit der Technologie des digitalen Zwillings wird ein virtuelles Modell sowohl des Werkstücks als auch der Maschine, auf der es gefertigt wird, erstellt. Die Ingenieure können den gesamten Bearbeitungsprozess simulieren, bevor der Schnitt beginnt. Das System prognostiziert Werkzeugwege, Maschinenbewegungen und das Verhalten des Materials während der Bearbeitung.

Durch das Testen von Setups in diesem virtuellen Raum können Ingenieure potenzielle Probleme, wie z. B. Werkzeugkollisionen oder Teileverformungen, erkennen und beheben, bevor die Produktion beginnt. Dadurch wird der eigentliche Bearbeitungsprozess reibungsloser und vorhersehbarer.

Digitale Zwillinge ermöglichen auch die Feinabstimmung von Schlüsselparametern wie Spindeldrehzahl, Vorschubgeschwindigkeit und Werkzeugwinkel. Die Ingenieure können diese Werte in der Simulation optimieren, anstatt Material bei Probeläufen zu verschwenden. Das spart Zeit, senkt die Einrichtungskosten und verbessert die Genauigkeit.

Qualitätsüberwachung in Echtzeit

Moderne Überwachungssysteme verfolgen die Abmessungen der Teile und das Verhalten der Maschine während des Bearbeitungsprozesses. Sensoren messen Faktoren wie Vibration, Temperatur und Werkzeugverschleiß. Messtaster scannen die Geometrie des Teils nach jedem Durchgang, um die Genauigkeit zu überprüfen.

Stellt das System eine Abweichung von den Sollmaßen fest, alarmiert es sofort die Steuerung. Die Maschine kann dann automatisch die Werkzeugposition oder die Schnittgeschwindigkeit korrigieren.

Diese Rückkopplungsschleife trägt dazu bei, Fehler zu vermeiden, die Ausschussrate zu senken und enge Toleranzen einzuhalten. Die Ingenieure können Probleme lösen, wenn sie entstehen, anstatt sie erst am Ende der Produktion zu entdecken.

Rückverfolgbarkeit und Dokumentation

Digitale Aufzeichnungen ermöglichen die einfache Verfolgung jedes Details eines Bearbeitungsauftrags. Konstruktionsdateien, Werkzeugeinstellungen, Materialchargen und Prüfergebnisse werden alle an einem Ort gespeichert. So entsteht eine vollständige digitale Spur für jedes produzierte Teil.

Wenn Kunden Prüfberichte oder Zertifikate anfordern, können die Hersteller die Daten sofort abrufen. Dies beschleunigt Audits und erfüllt die Qualitätsstandards von Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie.

Die Rückverfolgbarkeit vereinfacht auch die Fehlersuche. Wenn ein Fehler auftritt, können Ingenieure ihn zu einer bestimmten Maschine, einem Bediener oder einer Charge zurückverfolgen. So lassen sich Probleme schnell beheben und es wird sichergestellt, dass das gleiche Problem nicht wieder auftritt.

Verbesserung der teamübergreifenden Zusammenarbeit

Wenn Teams Daten digital austauschen, wird die Kommunikation schneller und besser koordiniert. Digitale Tools verbinden Design, Produktion und Management und ermöglichen es allen, in Echtzeit mit denselben Informationen zu arbeiten.

Vernetzte Design- und Engineering-Workflows

Gemeinsame Cloud-Plattformen machen die Teamarbeit einfach. Konstrukteure laden CAD-Modelle hoch, und Maschinenbauer können sie direkt online überprüfen oder anpassen - jede Konstruktionsänderung, z. B. eine andere Lochgröße oder ein anderes Material, wird sofort für das gesamte Team aktualisiert.

Dieser gemeinsame Speicherplatz beseitigt Versionsverwirrungen und sorgt dafür, dass alle Beteiligten auf dem gleichen Stand sind. Ingenieure müssen nicht mehr bestätigen, welche Datei die richtige ist, und Kunden können Aktualisierungen überprüfen, ohne auf E-Mails oder Dateiübertragungen warten zu müssen.

Die Verbindung zwischen Konstruktion und Produktion verbessert auch die Herstellbarkeit. Maschinenführer können das Modell kommentieren und Änderungen vorschlagen, die den Werkzeugverschleiß verringern oder die Schnittzeit verbessern. Dieses wechselseitige Feedback stellt sicher, dass die Entwürfe praktisch und produktionsreif sind, bevor die Bearbeitung beginnt.

Fernüberwachung und Entscheidungsfindung

Mit Hilfe von Cloud-Dashboards können Manager jetzt die Produktionsleistung von überall aus verfolgen. Diese Tools zeigen Live-Daten zu Auftragsfortschritt, Maschineneinsatz und Qualitätsergebnissen.

Wenn eine Maschine ausfällt oder gewartet werden muss, werden Warnmeldungen sofort an das Mobilgerät des Benutzers gesendet. Manager können schnell reagieren, Wartungsarbeiten genehmigen oder Arbeitslasten verschieben, ohne vor Ort zu sein. Dieser Echtzeitzugriff stellt sicher, dass die Produktion über alle Schichten und Standorte hinweg reibungslos verläuft.

Die von diesen Systemen erfassten Daten unterstützen auch eine durchdachte Planung. Einblicke in Zykluszeiten, Werkzeugstandzeiten und Maschineneffizienz helfen dabei, Bereiche mit Verbesserungspotenzial zu identifizieren und die Ressourcenzuweisung zu optimieren. Entscheidungen werden schneller getroffen und beruhen auf Fakten, nicht auf verspäteten Berichten.

Integration von Lieferanten

Digitale Systeme erweitern die Zusammenarbeit über die Werkstatt hinaus. Zulieferer und Logistikpartner können sich mit demselben Netzwerk verbinden, um Updates zu Materialien, Versand und Lieferplänen auszutauschen.

Diese offene Kommunikation verringert Verzögerungen und ermöglicht es den Teams, schneller auf Änderungen der Nachfrage oder des Bestands zu reagieren. Wenn ein neuer Auftrag erteilt wird, prüft das System den Bestand, bestätigt die Verfügbarkeit und aktualisiert den Zeitplan automatisch.

Automatisierte Aktualisierungen ersetzen lange E-Mail-Threads und Anrufe, was die Koordination erheblich beschleunigt. Das Ergebnis ist eine zuverlässigere Lieferkette, kürzere Vorlaufzeiten und stärkere Partnerschaften zwischen Herstellern und ihren Lieferanten.

Auswirkungen auf Vorlaufzeit und Marktreaktion

Die digitale Bearbeitung beschleunigt jede Phase - von der Einrichtung bis zur Auslieferung. Dank schnellerer Reaktionszeiten können Hersteller wettbewerbsfähig bleiben und die Anforderungen ihrer Kunden besser erfüllen.

Schnellere Durchlaufzeiten für kundenspezifische Projekte

Digitale Einrichtungssysteme machen Auftragswechsel effizient und einfach. Bei der herkömmlichen Bearbeitung mussten die Bediener für jeden neuen Auftrag die Spannvorrichtungen neu einstellen, die Werkzeuge neu kalibrieren und die Programme neu schreiben. Dieser Prozess konnte mehrere Stunden dauern.

Bei digitalen Systemen werden Werkzeugwege, Materialdaten und Vorrichtungseinstellungen automatisch gespeichert und geladen. Ingenieure können Konstruktionen online aktualisieren und neue Anweisungen direkt an die Maschinen senden. Eine intelligente Planungssoftware weist dann den nächsten Auftrag automatisch den verfügbaren CNC-Einheiten zu.

Diese Flexibilität ermöglicht eine schnellere Produktion von Kleinserien und Prototypen, ohne größere Projekte zu verlangsamen. Sie hilft Herstellern, kundenspezifische Aufträge reibungslos zu verwalten, die Einrichtungszeit zu verkürzen und eine kurze und kosteneffiziente Durchlaufzeit einzuhalten.

Skalierung vom Prototyp zur Produktion

Sobald ein Prototyp genehmigt ist, lässt sich die Produktion anhand der digitalen Daten leicht steigern. Die für den Prototyp verwendeten doppelten CAD/CAM-Dateien, Werkzeugwege und Prozesseinstellungen können für die Massenproduktion wiederverwendet werden.

Die Automatisierung gewährleistet, dass jedes Teil mit dem geprüften Entwurf übereinstimmt. Die Maschinen folgen geprüften Pfaden und gewährleisten so die Genauigkeit und Wiederholbarkeit der Ergebnisse. Wenn die Produktion erweitert werden muss, können die doppelten Dateien sofort auf verschiedene Maschinen oder sogar mehrere Standorte verteilt werden.

Diese nahtlose Übertragung macht eine manuelle Neuprogrammierung überflüssig und reduziert Verzögerungen bei der Einrichtung. So können Produkte schneller auf den Markt gebracht werden, was Herstellern in zeitkritischen Branchen einen Wettbewerbsvorteil verschafft.

Wettbewerbsvorteile in der globalen Fertigung

Auf dem globalen Markt von heute erwarten die Kunden kurze Lieferzeiten, Flexibilität und klare Kommunikation. Ein digitales CNC-System unterstützt alle drei Aspekte. Dank Echtzeit-Updates können Unternehmen Lieferpläne anpassen, Angebote bestätigen und den Fortschritt genau verfolgen.

Hersteller, die Prototypen oder Kleinserien innerhalb weniger Tage liefern können, heben sich von der Masse ab. Sie können sich schnell an Designänderungen anpassen, dringende Anfragen erfüllen und das Vertrauen der Kunden stärken.

Geschwindigkeit bringt auch Kosteneinsparungen mit sich. Durch die Verringerung manueller Arbeitsschritte und Maschinenstillstandszeiten steigert die digitale Bearbeitung die Effizienz und hält die Produktionskosten niedrig, was den Herstellern hilft, weltweit wettbewerbsfähig zu bleiben.

Sind Sie bereit, Ihre Produktion schneller und effizienter zu gestalten? Laden Sie noch heute Ihre CAD-Dateien für eine kostenlose DFM-Prüfung hoch. Unsere Ingenieure prüfen Ihren Entwurf, geben Empfehlungen für Verbesserungen und erstellen ein schnelles, genaues Angebot.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.