Die Wahl des richtigen Fräsverfahrens in der Fertigung kann über Erfolg oder Misserfolg eines Projekts entscheiden. Ich stehe oft vor der Herausforderung, mich zwischen horizontalem und vertikalem Fräsen zu entscheiden. Jede Methode bietet unterschiedliche Vorteile und eignet sich für unterschiedliche Anwendungen, je nach erforderlicher Präzision, Komplexität und Kosteneffizienz.

Horizontales Fräsen bietet hervorragende Effizienz bei Projekten mit schweren Materialien oder großen Chargen. Das Setup ermöglicht die gleichzeitige Bearbeitung mit mehreren Fräsern, wodurch die Gesamtproduktionszeit verkürzt wird. Vertikales Fräsen hingegen ist ideal für detaillierte und präzise Arbeiten an kleineren Teilen, da damit komplexe Aufgaben mit größerer Detailgenauigkeit bearbeitet werden können.

Ich werde jetzt näher auf die einzelnen Techniken eingehen, um herauszufinden, welche Ihren Anforderungen am besten entspricht.

Horizontales Fräsen

Grundlagen

Definition und Grundkonzept

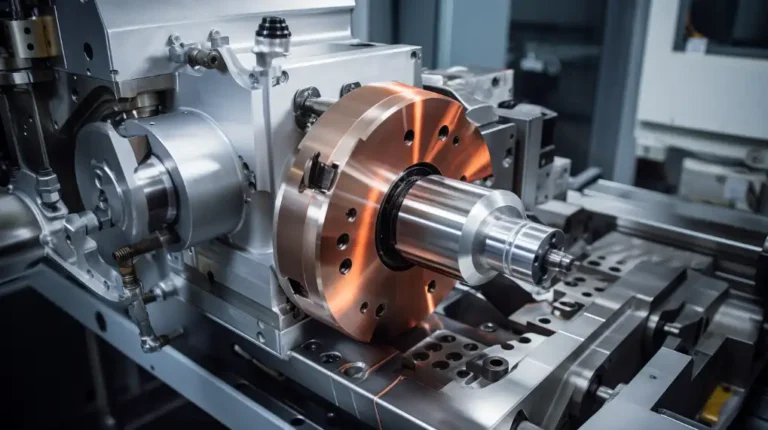

Beim Horizontalfräsen wird eine horizontal ausgerichtete Spindel verwendet, die die Schneidwerkzeuge hält. Durch diese Anordnung kann sich das Werkzeug dem Werkstück von der Seite statt von oben nähern.

Geschichte und Entwicklung des Horizontalfräsens

Horizontale Fräsmaschinen sind seit dem frühen 19. Jahrhundert im Einsatz. Ursprünglich handelte es sich dabei um mechanische Geräte, doch im Laufe der Jahrzehnte entwickelten sie sich zu komplexen CNC-Maschinen mit verbesserter Präzision und Geschwindigkeit.

Maschinenbauteile und Aufbau

Kritische Komponenten von Horizontalfräsmaschinen

Zu den Hauptkomponenten gehören Spindel, Dorn, Fräser, Tisch und Bedienfeld. Jede dieser Komponenten spielt eine entscheidende Rolle für die Gesamtfunktion und Effizienz der Maschine.

Einrichtung und Ausrichtung

Für erfolgreiches Fräsen ist die richtige Einrichtung unerlässlich. Dazu gehört die genaue Ausrichtung von Spindel und Dorn, um sicherzustellen, dass die Fräser für eine optimale Bearbeitung richtig positioniert sind.

Vorteile

Effizienz in der Großserienproduktion

Horizontale Fräsen eignen sich hervorragend für die Serienproduktion und sind daher ideal für die Fertigung großer Stückzahlen. Die Möglichkeit, mehrere Fräser gleichzeitig zu verwenden, reduziert die Produktionszeit erheblich.

Handhabung schwerer Materialien

Aufgrund ihrer robusten Konstruktion eignen sich Horizontalmühlen problemlos für die Handhabung schwerer und sperriger Materialien.

Verbesserte Werkzeuglebensdauer

Die Ausrichtung horizontaler Fräser ermöglicht eine gleichmäßige Verteilung der Schnittkräfte, was die Lebensdauer des Werkzeugs verlängern und den Verschleiß verringern kann.

Nachteile

Anschaffungskosten und Platzbedarf

Diese Maschinen sind häufig in der Anschaffung teurer und benötigen mehr Stellfläche, weshalb sie für kleinere Geschäfte weniger geeignet sind.

Komplexität in Betrieb und Wartung

Für den Betrieb und die Wartung einer Horizontalmühle sind qualifiziertes Personal und regelmäßige Wartungsarbeiten erforderlich, damit sie effizient läuft.

Anwendungen

Branchen, in denen Horizontalfräsen zum Einsatz kommt

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und der Schwermaschinenbau nutzen Horizontalfräsen zur Herstellung komplexer Teile wie Zahnräder, Wellen und Klammern.

Häufig hergestellte Produkte und Teile

Typische Produkte sind Motorkomponenten, Rahmen und andere Teile, die robuste Materialien und Präzisionstechnik erfordern.

Vertikales Fräsen

Grundlagen

Definition und Grundkonzept

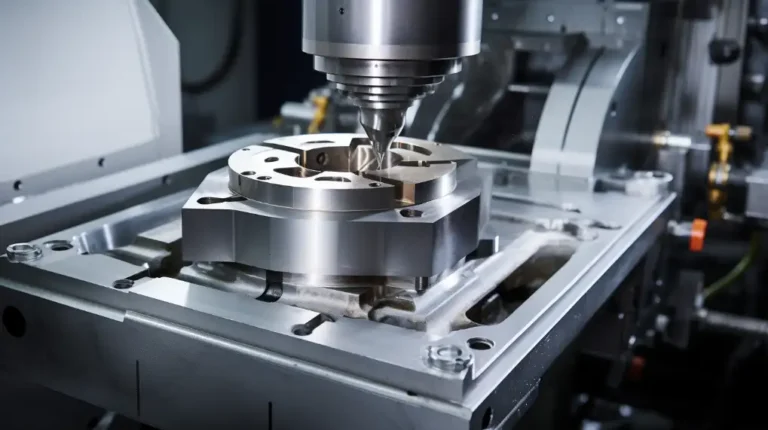

Beim vertikalen Fräsen dreht sich alles um eine vertikal ausgerichtete Spindel, die das Schneidwerkzeug hält und gegen das stationäre Werkstück dreht. Dieses Design ermöglicht komplizierte Detailarbeiten und Präzisionsarbeit.

Geschichte und Entwicklung des Vertikalfräsens

Die Entwicklung von Vertikalfräsmaschinen begann im späten 19. Jahrhundert als Reaktion auf den Bedarf an detaillierterer und präziserer Bearbeitung. Im Laufe der Zeit wurden in diese Maschinen fortschrittliche Technologien wie die computergestützte numerische Steuerung (CNC) integriert, die eine verbesserte Präzision und Automatisierung ermöglicht.

Maschinenbauteile und Aufbau

Kritische Komponenten von Vertikalfräsmaschinen

Zu den wesentlichen Komponenten einer vertikalen Fräsmaschine gehören Spindel, Tisch, Pinole und Bedienfeld. Jedes Teil ist für den Betrieb der Maschine von entscheidender Bedeutung und konzentriert sich auf präzise vertikale Bewegung und Steuerung.

Einrichtung und Ausrichtung

Beim Einrichten einer vertikalen Fräsmaschine müssen Tisch und Werkstück so eingestellt werden, dass ein optimaler Zugang und optimale Genauigkeit gewährleistet sind. Die richtige Ausrichtung ist entscheidend, um die gewünschten Bearbeitungsergebnisse zu erzielen und die Funktionsfähigkeit des Werkzeugs aufrechtzuerhalten.

Vorteile

Vielseitigkeit und Flexibilität

Vertikale Fräsmaschinen werden für ihre Vielseitigkeit geschätzt, da sie ein breites Spektrum an Materialien und Vorgängen bewältigen können, vom einfachen Bohren bis hin zur komplexen Konturierung, wodurch sie für die verschiedensten Branchen geeignet sind.

Einfache Bedienung und Wartung

Diese Maschinen sind im Allgemeinen einfacher zu verstehen und zu bedienen als Horizontalmühlen. Die Wartung ist unkompliziert, sodass die Betriebsausfallzeiten auf ein Minimum reduziert werden können.

Niedrigere Anschaffungskosten

Vertikale Fräsmaschinen sind hinsichtlich der Anfangsinvestition und des Platzbedarfs typischerweise günstiger als ihre horizontalen Gegenstücke und daher auch für kleinere Werkstätten und Betriebe erschwinglich.

Nachteile

Einschränkungen im Schwerlastbetrieb

Obwohl sie vielseitig einsetzbar sind, eignen sich Vertikalmühlen für die Handhabung großer oder schwerer Materialien oder für die effiziente Durchführung von Großserienproduktionen nicht so gut wie Horizontalmühlen.

Werkzeugverschleiß und Ersatzkosten

Die vertikale Ausrichtung kann insbesondere bei der Verarbeitung steiferer Materialien zu einem schnelleren Werkzeugverschleiß führen, was wiederum die Kosten für Werkzeugaustausch und Wartung erhöhen kann.

Anwendungen

Branchen, in denen vertikales Fräsen zum Einsatz kommt

Vertikales Fräsen wird häufig eingesetzt in Werkzeuge und Formen, Formenbau, Produktdesign und feine Metallverarbeitung. Es wird besonders in Bereichen geschätzt, in denen komplizierte Details und Anpassungen erforderlich sind.

Häufig hergestellte Produkte und Teile

Zu den Produkten, die typischerweise mit vertikalem Fräsen hergestellt werden, gehören Automobilteile, Luft- und Raumfahrtkomponenten, Vorrichtungen und Spielpläne. Diese Anwendungen profitieren von der Präzision und Anpassungsfähigkeit des Vertikalfräsens.

Horizontales vs. vertikales Fräsen: Eine vergleichende Analyse

Betriebseffizienz

Geschwindigkeit und Präzision

Horizontale Fräsmaschinen bieten in der Regel einen schnelleren Materialabtrag, da mehrere Fräser montiert werden können. Diese Konfiguration ermöglicht eine gleichzeitige Bearbeitung, ideal für die Produktion im großen Maßstab. Vertikale Fräsmaschinen zeichnen sich jedoch durch eine höhere Präzision aus und eignen sich daher für komplexe oder detaillierte Aufgaben, die höchste Genauigkeit erfordern.

Materialhandhabung und Durchsatz

Horizontale Mühlen sind besser für die Verarbeitung großer und schwerer Materialien geeignet und optimieren den Durchsatz in industriellen Umgebungen. Vertikale Mühlen mit ihrem detailorientierten Aufbau sind besser für kleinere, präzise Aufgaben geeignet, können aber beim Durchsatz großer Mengen hinterherhinken.

Kostenüberlegungen

Erstinvestition

Vertikale Fräsmaschinen erfordern oft eine geringere Anfangsinvestition als horizontale Fräsmaschinen. Dies macht sie zu einer praktikableren Option für kleinere Werkstätten oder Unternehmen mit begrenztem Kapital.

Betriebs- und Wartungskosten

Horizontale Fräsen sind zwar möglicherweise teurer in der Anschaffung, können aber aufgrund der Effizienz der Massenproduktion bei hohen Stückzahlen zu niedrigeren Stückkosten führen. Vertikale Fräsen sind aufgrund ihrer einfacheren Konstruktion in der Regel leichter zu warten und können laufende Wartungskosten einsparen, verursachen jedoch möglicherweise einen höheren Werkzeugverschleiß und höhere Ersatzkosten.

Flexibilität und Vielseitigkeit

Anpassungsfähigkeit an unterschiedliche Aufgaben

Vertikale Fräsen sind äußerst vielseitig und können verschiedene Vorgänge wie Bohren, Schlitzen und komplexe Konturen ausführen. Dies macht sie in Werkzeugräumen und bei der kundenspezifischen Fertigung von unschätzbarem Wert. Horizontale Fräsen sind weniger vielseitig, eignen sich jedoch hervorragend für sich wiederholende Produktionsumgebungen mit hoher Leistung.

Einfacher Wechsel zwischen Operationen

Vertikale Fräsmaschinen ermöglichen einfachere und schnellere Wechsel zwischen verschiedenen Vorgängen und verbessern so die Arbeitseffizienz. Horizontale Fräsanlagen sind zwar robust genug für Dauerläufe, erfordern jedoch oft mehr Zeit und Aufwand für den Wechsel zwischen verschiedenen Produktionsaufbauten.

Materialeignung

Art der verarbeiteten Materialien

Beide Fräsmaschinen können verschiedene Materialien bearbeiten, von weichen Metallen wie Aluminium bis hin zu härteren Metallen wie Edelstahl. Horizontale Fräsmaschinen können jedoch aufgrund ihrer robusten Konstruktion und leistungsstarken Schneidleistung normalerweise die komplexeren Materialien besser bearbeiten.

Auswirkungen auf Materialqualität und Verarbeitung

Vertikale Fräsen erzeugen oft eine bessere Oberflächengüte, da die vertikale Ausrichtung eine präzise Kontrolle über den Schneidvorgang ermöglicht. Horizontale Fräsen sind zwar schnell und effizient, können aber aufgrund der Art des Schneidvorgangs eine andere Oberflächenqualität erzielen.

Werkzeuge und Zubehör

Werkzeugoptionen und Verfügbarkeit

Vertikale Fräsmaschinen verfügen aufgrund ihrer Vielseitigkeit und ihrer weiten Verbreitung in verschiedenen Branchen in der Regel über eine umfassendere Auswahl an Werkzeugoptionen. Dies ermöglicht eine größere Flexibilität bei der Auswahl und Anwendung von Werkzeugen.

Kompatibilität mit Zubehör

Vertikale Fräsmaschinen bieten im Allgemeinen eine bessere Kompatibilität mit verschiedenen Zubehörteilen, darunter Drehtische, Winkelköpfe und andere Vorrichtungen, die ihre Leistungsfähigkeit verbessern. Horizontale Fräsmaschinen sind oft stärker auf bestimmte Konfigurationen beschränkt, eignen sich aber hervorragend für diese Konfigurationen.

Horizontales vs. vertikales Fräsen: Schneller Vergleich

Hier ist eine kurze Vergleichstabelle, die die wichtigsten Unterschiede zwischen horizontalem und vertikalem Fräsen zusammenfasst:

| Besonderheit | Horizontales Fräsen | Vertikales Fräsen |

|---|---|---|

| Betriebseffizienz | - Schnellere Materialabtragsraten | - Höhere Präzision für Detailaufgaben |

| - Ideal für die Produktion in großem Maßstab | - Besser geeignet für Präzisionsaufgaben | |

| Kostenüberlegungen | - Höhere Anfangsinvestition | - Geringere Anfangsinvestition |

| - Geringere Stückkosten bei hohen Stückzahlen | - Potenziell höhere Wartungs- und Werkzeugkosten | |

| Flexibilität und Vielseitigkeit | - Am besten für repetitive Produktion mit hohem Durchsatz | - Vielseitig einsetzbar für unterschiedliche Einsätze |

| - Eingeschränkte Vielseitigkeit im Vergleich zu Vertikalmühlen | - Einfacher Wechsel zwischen verschiedenen Operationen | |

| Materialeignung | - Besser für große und schwere Materialien | - Ideal für kleinere, detailorientierte Aufgaben |

| - Kommt gut mit härteren Materialien zurecht | - Bietet eine bessere Oberflächengüte | |

| Werkzeuge und Zubehör | - Begrenzte Werkzeugoptionen, aber effektiv bei Setups | - Größere Auswahl an Werkzeugoptionen verfügbar |

| - Spezialisierter auf kompatibles Zubehör | - Bessere Kompatibilität mit einer Vielzahl von Zubehör |

Auswahl des richtigen Fräsverfahrens

Die Entscheidung zwischen der Verwendung einer vertikalen oder horizontalen Fräsmaschine hängt von mehreren wichtigen Faktoren ab, darunter:

- Teilegröße: Größere und schwerere Teile lassen sich aufgrund ihrer Robustheit normalerweise besser mit horizontalem Fräsen bearbeiten, während kleinere Teile eher für vertikale Fräsen geeignet sind.

- Teilekomplexität: Vertikale Fräsmaschinen eignen sich hervorragend für die Herstellung komplexer, detaillierter Teile, insbesondere wenn die Bearbeitung nur auf einer Seite erforderlich ist.

- Budget: Wenn erhebliche Kostenbeschränkungen bestehen, stellt das Vertikalfräsen für die Herstellung von Standardteilen häufig eine wirtschaftlichere Lösung dar.

- Menge: Bei großen Stückzahlen und Serienfertigung ist das Horizontalfräsen aufgrund seiner hohen Materialabtragsleistung von Vorteil.

- Verfügbarkeit der Maschinenwerkstatt: Die Auswahl kann auch von der Verfügbarkeit der Maschinen in der Werkstatt und ihrer aktuellen Auslastung abhängen.

- Material: Für weichere Materialien und feinere Detailarbeiten sind im Allgemeinen Vertikalmühlen vorzuziehen, für komplexere Materialien und die Entfernung großer Materialmengen sind Horizontalmühlen besser geeignet.

Vertikales Fräsen ist oft besser für:

- Detaillierte Teile erfordern komplizierte Arbeit.

- Teile, die nur auf einer Seite bearbeitet werden müssen.

- Weichere Materialien lassen sich mit der vertikalen Anordnung leichter bearbeiten.

- Projekte, bei denen Budgetbeschränkungen ein wesentlicher Faktor sind.

Horizontales Fräsen ist besser für:

- Schneller Materialabtrag, insbesondere in groß angelegten Produktionsumgebungen.

- Handhabung großer und schwerer Teile, die robuste Maschinen erfordern.

- Komplexere Materialien erfordern umfangreichere und langlebigere Fräsvorgänge.

- Teile, die eine Bearbeitung auf mehreren Flächen oder komplexe Schneidvorgänge erfordern.

- Kundenspezifische oder spezielle Vorgänge, für die spezielle Werkzeuge erforderlich sind.

Bei der Planung eines Projekts ist die Beratung durch eine Maschinenwerkstatt von entscheidender Bedeutung. Die dortigen Experten können die Besonderheiten Ihres Projekts beurteilen und Ihnen auf Grundlage der verfügbaren Maschinen und der Projektanforderungen das am besten geeignete Fräsverfahren empfehlen.

Schlussfolgerung

Die Wahl des richtigen Fräsverfahrens – horizontal oder vertikal – hängt von den spezifischen Anforderungen Ihres Projekts ab. Vertikale Fräsen eignen sich am besten für präzise, kleinere Teile und sind bei begrenztem Budget kostengünstig. Horizontale Fräsen zeichnen sich durch schnelles Materialabtragen und die Handhabung großer, harter Materialien aus und sind ideal für die Produktion großer Stückzahlen. Berücksichtigen Sie immer Teilegröße, Komplexität und Materialart. Lassen Sie sich von Zerspanungsexperten beraten, um sicherzustellen, dass das ausgewählte Verfahren Ihren Produktionszielen entspricht und die Effizienz maximiert.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Welches Fräsverfahren ist kostengünstiger?

Aufgrund der geringeren Anschaffungskosten ist das vertikale Fräsen für kleinere, einfachere Projekte kostengünstiger. Das horizontale Fräsen kann im großen Maßstab wirtschaftlicher sein, insbesondere bei großen Chargen und schwereren Materialien.

Können beide Mahlarten in derselben Anlage eingesetzt werden?

Viele Betriebe nutzen Horizontal- und Vertikalmühlen, um ihre Fertigungsvielfalt zu erweitern und ein breiteres Spektrum an Projekten bewältigen zu können.

Was sind die neuesten Fortschritte in der Mahltechnologie?

Zu den jüngsten Fortschritten zählen:

- Verbesserte CNC-Technologie für mehr Präzision und Automatisierung.

- Mehrachsenfunktionen für komplexe Formen.

- Die Integration von IoT und KI für verbesserte Effizienz und Wartung.

Weitere Ressourcen:

Kostengünstige Fräslösungen – Quelle: LinkedIn

Einrichtung und Betrieb der Fräsmaschine – Quelle: American Machine Tools

Optimierung Ihres Fertigungsprozesses – Quelle: Torkusa

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.