Ein einziges Loch mag unbedeutend erscheinen, doch in der Blechfertigung kann es über das gesamte Produktionstempo entscheiden. Ein falsch platziertes oder unterdimensioniertes Loch kann eine Biegung verzerren, ein Werkzeug beschädigen oder Montageverzögerungen verursachen. Im Gegensatz dazu verkürzt eine gut konzipierte Bohrung die Bearbeitungszeit, hält die Teile in einer Linie und verbessert die Gesamtausbeute.

Die meisten Probleme bei der Fertigung beginnen lange vor dem Schneiden - im CAD-Modell. Durch die frühzeitige Festlegung der richtigen Lochabmessungen, Abstände und Toleranzen können Ingenieure die Herstellung von Teilen erleichtern und spätere Nacharbeiten reduzieren.

Dieser Artikel befasst sich mit den grundlegenden Prinzipien, die der Konstruktion von Blechlöchern zugrunde liegen, und erklärt, wie Geometrie, Materialverhalten und Prozessbeschränkungen zusammenwirken, um sowohl Qualität als auch Effizienz zu erreichen.

Richtlinien für das Verhältnis von Bohrung zu Dicke bei der Konstruktion von Blechen

Für die meisten Projekte gilt eine einfache, aber wirkungsvolle Regel:

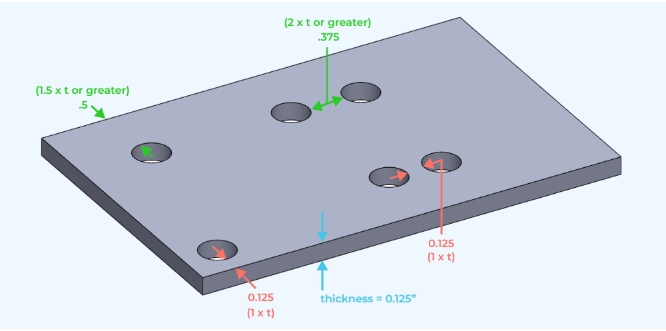

💡 Design-Tipp: Der Lochdurchmesser muss mindestens so groß sein wie die Materialstärke.

Bei einem 1,5 mm dicken Aluminiumblech beispielsweise ist das kleinste sichere Loch Ø 1,5 mm. Eine Verkleinerung erhöht den Stanzdruck drastisch, erzeugt mehr Grate und verringert die Lebensdauer des Stanzers. Bei härteren Materialien, wie z. B. Edelstahl, sind größere Verhältnisse erforderlich - etwa das 1,5-fache der Dicke -, um Risse oder Werkzeugverformungen zu vermeiden.

| Materialtyp | Typische Dicke (mm) | Mindest-Loch-Ø (mm) | Praktische Hinweise |

|---|---|---|---|

| Aluminium | 1.0 - 3.0 | ≥ Dicke | Saubere Kanten, geringe Tonnage |

| Baustahl | 1.0 - 4.0 | ≥ 1,2 × Dicke | Ausgewogenes Umformverhalten |

| Rostfreier Stahl | 0.8 - 3.0 | ≥ 1,5 × Dicke | Vermeidet Rissbildung, verlängert die Lebensdauer der Werkzeuge |

| Kupfer/Messing | 1.0 - 2.5 | ≥ Dicke | Erfordert scharfe Werkzeuge |

Selbst kleine Abweichungen können die Kosten in die Höhe treiben: Werden Löcher 20% kleiner als empfohlen gestanzt, kann sich die Lebensdauer der Stanze um 40% verringern. Für dekorative oder Lüftungsmuster, die kleine Löcher erfordern, Laserschneiden ist vorzuziehen - aber rechnen Sie mit langsameren Zykluszeiten und erhöhtem Prüfaufwand.

Richtlinien für die Platzierung von Löchern und Randabständen

Die Position der Löcher beeinflusst sowohl das Aussehen als auch die Zuverlässigkeit der Umformung. Wenn Löcher zu nahe an einer Kante oder Biegung sitzen, dehnt sich das Metall ungleichmäßig aus und kann unter Druck reißen.

| Eigenschaften | Mindestabstand | Zweck |

|---|---|---|

| Bohrung → Kante | ≥ 1,5 × Dicke | Ausreißen verhindern |

| Bohrung → Biegelinie | ≥ 2 × Dicke | Vermeiden Sie Verzerrungen |

| Bohrung → Bohrung | ≥ 2 × Lochdurchmesser | Steifigkeit beibehalten |

⚠️ Häufiger Fehler: Werden Befestigungslöcher in einem Abstand von weniger als 2 mm von einer Biegung auf einem 1 mm dicken Blech angebracht, führt dies häufig zu Rissen bei der Umformung.

Reparieren: Versetzen Sie die Löcher um 2 - 3 mm nach außen oder fügen Sie Entlastungsschnitte in der Nähe der Biegelinie hinzu.

Wenn enge Layouts unvermeidlich sind - wie z. B. bei Scharnierflanschen - sorgt das Nachbohren nach dem Biegen für sauberere Ergebnisse. In einem Produktionsfall führte eine einfache Verschiebung des Lochmusters um 2 mm von der Biegelinie zu einem 30% geringeren Anteil an Ausreißfehlern, was mehrere Stunden manueller Nacharbeit einsparte.

Toleranzplanung für kosteneffiziente Fabrikation

Präzision kostet immer Zeit. Die Festlegung realistischer Toleranzen gewährleistet sowohl Genauigkeit als auch Erschwinglichkeit im Produktionsprozess.

| Bohrung Funktion | Praktische Toleranz (mm) | Verfahren zur Herstellung |

|---|---|---|

| Allgemeine Befestigungslöcher | ± 0.15 | Stanzen oder Laserschneiden |

| Löcher für Beschläge (PEM-Muttern / Nieten) | ± 0.08 | Saubere Kanten erforderlich |

| Löcher zum Auffinden/Ausrichten | ± 0.03 | Sekundäres Aufbohren, falls erforderlich |

Verwenden Sie die engste Toleranz nur dort, wo es für eine optimale Funktion erforderlich ist. Das Entspannen von unkritischen Bohrungen kann die Gesamtprüfzeit und den Werkzeugverschleiß um 10 - 15 % reduzieren. Am besten ist es, den Bohrungstyp und die Toleranz in der CAD-Datei zu kennzeichnen, damit die Verarbeiter sofort wissen, welche Bohrungen Präzision erfordern und welche nicht.

💡 Design-Tipp: Löcher markieren als Freigabe, tippen Sie auf, oder Einpressen direkt in Ihrer Zeichnung. Diese eine Notiz erspart mehrere E-Mails während der Produktion.

Vom CAD zur Fertigung in der realen Welt

Eine Zeichnung, die auf dem Bildschirm perfekt aussieht, kann in der Realität versagen. So kann beispielsweise eine Reihe von M3-Löchern entlang eines Flansches den Biegeradius überlappen, sobald das Blech geformt ist, wodurch die Ausrichtung verzerrt wird. Eine Anpassung des Musters um nur 1 mm nach außen verhindert Schäden und sorgt für eine gleichmäßige Biegung.

Bevor Sie die Zeichnungen freigeben, entfalten Sie das flache Muster und überprüfen Sie die Lochabstände im Verhältnis zu den Kanten und Biegungen. Diese schnelle Prüfung verhindert Ausschuss und späte Bohrungen.

⚙️ Schnelle Regel: Überprüfung des kleinsten Lochs + nächstgelegener Biegeabstand ≥ 2 × Blechdicke vor der Genehmigung.

Jeder Millimeter Voraussicht im CAD bedeutet Minutenersparnis in der Fertigung.

Materialverhalten und Bohrungsqualität

Verschiedene Metalle reagieren unterschiedlich auf Schneid- und Umformkräfte. Aluminium lässt sich mit geringer Tonnage sauber schneiden. Rostfreier Stahl benötigt einen höheren Druck und schärfere Stanzen. Bei verzinktem Stahl kann die Zinkbeschichtung an den Kanten abplatzen, es sei denn, das Spiel wird um + 0,1 mm vergrößert. Kupfer und Messing sind weich, aber klebrig und erfordern eine gute Schmierung und Reinigung der Werkzeuge.

Bei einer Dicke von mehr als 3 mm nimmt die Grathöhe schnell zu. Planen Sie immer Entgraten oder Anfasen in den Endbearbeitungshinweisen. Die Nichtbeachtung dieses Schrittes kann zu Beschichtungsfehlern, schlechtem Sitz der Beschläge oder zu Verletzungen des Bedieners während des Montageprozesses führen.

⚠️ Häufiger Fehler: Wenn man davon ausgeht, dass die Grate während der Pulverbeschichtung "abbrennen", führt dies häufig zu Blasen in der Beschichtung oder zu nicht passenden Teilen.

💡 Design-Tipp: Nehmen Sie "Entgraten Sie alle Kanten und Löcher vor der Beschichtung" in die allgemeinen Anmerkungen der Zeichnung auf, um eine gleichbleibende Qualität zu gewährleisten.

Hardware-Löcher und Montagepassung

Die meisten Löcher in Blechen sind für einen bestimmten Zweck vorgesehen - zur Aufnahme von Beschlägen oder zum Ausrichten von Baugruppen.

Wenn die Maße auch nur um einen Bruchteil abweichen, klemmen Schrauben, drehen sich Nieten oder werden Platten falsch ausgerichtet.

Die beste Lösung besteht darin, sich so früh wie möglich im Konstruktionsprozess an die Standardtabellen für Befestigungselemente zu halten.

Eine M3-Schraube benötigt zum Beispiel ein Durchgangsloch von 3,2 mm, M4 → 4,3 mm und M5 → 5,3 mm. Beschläge wie Einnietmuttern oder selbstsichernde Bolzen benötigen leicht überdimensionierte Löcher - etwa 0,1 bis 0,2 mm größer als der Durchmesser des Beschlagkörpers. Dieser geringe Spielraum gewährleistet eine einfache Einpressung ohne Werkzeugspuren oder Kratzer in der Beschichtung.

💡 Design-Tipp: Geben Sie immer den Bohrungstyp in CAD- an.Freigabe, tippen Sie auf, oder Einpressen.

Diese einzige Notiz verhindert Verwechslungen in der Werkstatt und macht die Hin- und Her-Kommunikation während der Produktion überflüssig.

⚠️ Häufiger Fehler: Die Verwendung von "fester Passung" für alle Beschlagslöcher führt nach der Beschichtung zu Presspassungsfehlern.

Die eindeutige Kennzeichnung der Funktionen vermeidet dieses kostspielige Versehen.

Die einheitliche Notation von Löchern beschleunigt auch die Inspektion und hilft dem Bediener, die richtigen Werkzeuge zu verwenden, ohne zu raten.

Ausrichtung von Bohrungen in mehrteiligen Baugruppen

Wenn mehrere Platten zusammengefügt werden, kann schon ein Versatz von 0,3 mm dazu führen, dass die Schrauben nicht mehr passen. Falsch ausgerichtete Löcher erzwingen manuelles Nachbohren, beschädigen Beschichtungen und unterbrechen den Produktionsrhythmus.

Eine gute Ausrichtung beginnt bereits in der CAD-Phase:

Beziehen Sie die Löcher auf einen gemeinsamen Bezugspunkt oder eine gemeinsame Kante, anstatt auf einander. So bleibt die Konsistenz erhalten, auch wenn die Blechdicke oder die Biegung leicht variiert. Bei großen Gehäusen sollten Sie das Anbringen von Vorbohrungen oder Fixierlaschen in Erwägung ziehen, um die Ausrichtung während der Montage zu erleichtern.

Wenn sich Toleranzen über mehrere Teile hinweg ansammeln, erhöhen Sie das Spiel auf einer Seite geringfügig - typischerweise + 0,2 mm - um kleine Positionsfehler auszugleichen. Durch diese Konstruktionsflexibilität sind oft keine Anpassungen der Vorrichtungen an der Produktionslinie erforderlich.

💡 Design-Tipp: Simulieren Sie die Montage in 3D-CAD, bevor Sie Zeichnungen freigeben.

Eine 5-Minuten-Prüfung kann stundenlange Nacharbeiten nach der Montage verhindern.

Ergebnis: reibungslosere Ausrichtung, schnellere Installation und weniger Ausschussteile.

Materialverhalten und Bohrlochleistung

Verschiedene Metalle reagieren auf unterschiedliche Weise auf Schnitt- und Umformkräfte. Wenn man weiß, wie sich die einzelnen Metalle verhalten, können Ingenieure die Qualität der Löcher und den Werkzeugverschleiß vorhersagen.

| Werkstoff | Typisches Verhalten von Löchern | Empfohlene Anpassung |

|---|---|---|

| Aluminium | Saubere Schnitte mit geringem Grat | Bohrung ≥ 1× Dicke |

| Rostfreier Stahl | Hart, kann Grate oder Risse aufweisen | Bohrung ≥ 1,5× Dicke |

| Verzinkter Stahl | Verzinkung kann abblättern | + 0,1 mm Spiel hinzufügen |

| Messing / Kupfer | Weich, aber klebrig | Geölte, scharfe Werkzeuge verwenden |

⚠️ Häufiger Fehler: Wenn man Löcher in rostfreiem Stahl zu eng formt, werden die Stempel schnell stumpf und die Grathöhe nimmt zu. Eine Vergrößerung der Lochgröße um nur 0,1 mm kann die Lebensdauer des Werkzeugs um 25 % verlängern.

Dickere Bleche - über 3 mm - neigen dazu, stärkere Grate zu erzeugen. Geben Sie in der Zeichnung Entgraten oder Anfasen an, um saubere Kanten zu erhalten und Beschichtungsfehler zu vermeiden.

Oberflächenveredelung und Beschichtungseffekte

Beschichtungen können die Abmessungen von Löchern erheblich beeinflussen, mehr als viele erwarten. Pulverbeschichtung fügt 60 - 120 µm pro Seite hinzu; Eloxieren fügt 10 - 25 µm hinzu. Ohne Ausgleich kann es sein, dass die Beschläge nicht mehr passen, sobald die Oberfläche aufgebracht ist.

| Oberflächenbehandlung | Typische Dicke (µm) | Vorgeschlagene Bohrungsanpassung |

|---|---|---|

| Pulverbeschichtung | 60 - 120 | + 0,1 bis + 0,2 mm |

| Eloxieren | 10 - 25 | + 0,05 mm |

| Verzinkung | 5 - 15 | Geringfügige Änderung |

| Nasslack / Grundierung | 30 - 50 | + 0,1 mm |

💡 Design-Tipp: Maskieren Sie Funktionslöcher während der Beschichtung, wenn der Abstand kritisch ist. Dieser einfache Schritt bewahrt die Maßhaltigkeit und beschleunigt die Montage.

⚠️ Häufiger Fehler: Wenn man vergisst, die Beschichtungszugabe hinzuzufügen, muss man nach der Fertigstellung manuell bohren - ein schneller Weg, um das Aussehen und die Kostenkontrolle zu ruinieren.

Die richtige Planung der Schichtdicke gewährleistet eine präzise Montage und verhindert Ausschuss bei der Nachbehandlung.

Festigkeit, Ermüdung und strukturelle Integrität

Jedes Loch schwächt das umgebende Metall leicht. Unter Spannung oder Vibration konzentriert sich die Spannung an den Kanten und kann zu Ermüdungsrissen führen. Konstrukteure können dies in den Griff bekommen, indem sie die Löcher zwei Blechdicken von Schweißnähten oder Kanten entfernt halten. Für tragende Bereiche können Flansche oder Kragen hinzugefügt werden, um die Steifigkeit wiederherzustellen - Tests haben gezeigt, dass sie die lokale Steifigkeit um bis zu 30% erhöhen können.

💡 Design-Tipp: Verwenden Sie Flansch- oder Bördellöcher für Halterungen und Befestigungspunkte. Sie verstärken das Teil, ohne die Dicke oder das Gewicht zu erhöhen.

Vibrationen sind eine weitere versteckte Gefahr. Im Laufe der Zeit vergrößert die Bewegung die Löcher und lockert die Befestigungselemente. Die Verwendung von Unterlegscheiben, Buchsen oder Gewindeeinsätzen verteilt die Last und erhöht die Lebensdauer. In Paneelen oder Türen, die häufig geöffnet werden, sind Einnietmuttern besser geeignet als Gewindebohrungen und gewährleisten eine lange Lebensdauer bei wiederholter Verwendung.

Ergebnis: verbesserte Ermüdungsfestigkeit, verlängerte Produktlebensdauer und weniger Wartungsprobleme.

Intelligente DFM-Strategien für eine schnellere und kostengünstigere Fertigung

Die effiziente Gestaltung von Bohrungen ist eine der einfachsten Möglichkeiten, die Produktionskosten zu senken, ohne die Funktion zu beeinträchtigen. Selbst kleine Entscheidungen - wie Durchmesser, Abstände oder Lochgruppen - können einen spürbaren Unterschied in der Fertigung bewirken.

Beginnen Sie mit Standard-Lochgrößen, die zu den vorhandenen Stempeln und Bohrern passen, in der Regel in 0,5 mm-Schritten (z. B. 3,0, 3,5, 4,0 mm). Dadurch entfällt der Bedarf an Spezialwerkzeugen, die Einrichtungszeit wird verkürzt, und die Hersteller können für verschiedene Teile dieselben Werkzeuge verwenden. Die Standardisierung verbessert auch die Effizienz der Schachtelung und die Geschwindigkeit der CNC-Programmierung.

💡 Design-Tipp: Verwenden Sie die gleichen Lochgrößen für mehrere Komponenten. So kann Ihr Lieferant sie mit weniger Werkzeugwechseln und schnellerem Einrichten bearbeiten.

Vermeiden Sie die willkürliche Platzierung von Bohrungen - gruppieren Sie die Bohrungen stattdessen entlang gerader Linien oder Raster, die an der Teilegeometrie ausgerichtet sind. Eine effiziente Lochgruppierung reduziert die Verfahrzeit des Werkzeugs und hilft der Maschine, jeden Durchgang in weniger Hüben zu absolvieren. Die Ausrichtung der Lochreihen parallel zu den Biegerichtungen verhindert außerdem Verformungen und hält die Teile während der Umformung flach.

⚠️ Häufiger Fehler: Verstreute Löcher verlangsamen die Stanzzeit und führen zu ungleichmäßiger Ebenheit nach dem Formen. Organisierte Lochmuster sparen sowohl Minuten als auch Kopfschmerzen bei der Materialausrichtung.

Überprüfen Sie schließlich das CAD-Modell auf nicht funktionale Löcher. Jedes unnötige Merkmal verursacht zusätzliche Kosten für das Schneiden, Reinigen und die Qualitätsprüfung. Eine Reduzierung der Lochanzahl um nur 20% kann die gesamte Maschinenzeit um 10% verkürzen - eine Einsparung, die sich in der Massenproduktion schnell vervielfacht.

Vom Prototyp zur Produktion: Die Entwicklung des Lochdesigns

Die Anforderungen an die Bohrungen ändern sich, wenn ein Projekt vom Prototyp zur Serienproduktion übergeht. Bei Prototypen im Frühstadium steht die Flexibilität im Vordergrund, während bei der Produktion Konsistenz und Geschwindigkeit im Vordergrund stehen.

| Produktionsphase | Hauptziel | Strategie für Löcher |

|---|---|---|

| Prototyp | Entwurfsprüfung, schnelle Überarbeitung | Lasergeschnittene Löcher für einstellbare Positionen |

| Pilot / Brückenlauf | Verfeinerung und Wiederholbarkeit | Größen standardisieren, Passform der Hardware testen |

| Massenproduktion | Effizienz und Langlebigkeit | Feste Stanzwerkzeuge für sich wiederholende Löcher verwenden |

Ein Prototyp eines Gehäuses kann beispielsweise zwölf lasergeschnittene 3,3-mm-Löcher für M3-Schrauben enthalten. Wenn man nach der Validierung zu gestanzten Standardlöchern von 3,2 mm wechselt, entfallen die Entgratungsschritte und man spart etwa acht Sekunden pro Teil. Bei Chargen von 500 Teilen entspricht das mehr als einer Stunde Maschinenzeit - ohne Änderung der Konstruktionsabsicht.

💡 Design-Tipp: Frieren Sie die Lochgeometrie ein, sobald Passform und Funktion überprüft sind. Die Effizienz des Werkzeugbaus hängt von der Stabilität der Konstruktion ab.

Brückenschlag zwischen Design und Fertigung

Ein gutes Lochdesign besteht nicht nur aus Geometrie, sondern auch aus Kommunikation. Eine Zeichnung, die den Zweck, die Größe und die Toleranz der Bohrung klar definiert, hilft den Herstellern bei der Optimierung von Werkzeugen, Vorschubraten und Verschachtelung.

Führen Sie vor der Produktion eine kurze DFM-Prüfung mit Ihrem Lieferanten durch. Dabei kommen oft schnelle Verbesserungen zum Vorschein, wie z. B. das Zusammenführen von eng beieinander liegenden Löchern zu Schlitzen oder das Anpassen der Lochabstände an die Stempelteilung. Diese Optimierungen verkürzen die Zykluszeit bei gleichbleibender Funktion.

⚙️ Schnelle Regel: Wenn es länger dauert, ein Lochlayout zu bearbeiten als zu erklären, ist es Zeit für einen DFM-Check.

Die gemeinsame Nutzung von Beschichtungsdicke, Hardware-Marke oder Montagereihenfolge verhindert auch spätere Überraschungen. Viele Probleme im Zusammenhang mit Bohrungen - wie z. B. enge Passungen, Verstopfungen der Beschichtung und Werkzeugverschleiß - sind auf fehlende Details zurückzuführen, nicht auf schlechtes Design.

Häufige Fehler bei der Gestaltung von Löchern und deren Behebung

| Design Problem | Ursache/Risiko | Fix |

|---|---|---|

| Löcher zu nahe an der Kante oder Biegung | Verursacht Risse oder Sprünge beim Umformen | Halten Sie ≥ 1,5-2x Dicke von der Biegung oder Kante |

| Zu enge Toleranzen | Erhöht die Kontrollkosten und verlangsamt die Produktion | Auf ±0,15-0,20 mm entspannen, sofern nicht kritisch |

| Nichtberücksichtigung der Beschichtungszulage | Hardware passt nach der Fertigstellung nicht mehr | +0,1-0,2 mm Spiel hinzufügen |

| Nicht-Standard-Lochgrößen | Erfordert eine spezielle Stanze oder einen Bohrer | Verwendung von Standardserien (3,0, 4,0, 5,0 mm) |

| Unbeschriftete Lochtypen | Falsches Verfahren oder Werkzeug ausgewählt | Kennzeichnung als "Durchgang", "Gewindebohrer" oder "Presspassung" |

⚠️ Häufiger Fehler: Das Vergessen der Beschriftung von Funktionslöchern führt zur Verwechslung von Gewindeschneid-, Bohr- und Durchgangsbohrungen, was oft erst bei der Montage auffällt. Eine klare Dokumentation spart Zeit, Teile und Frustration.

Schlussfolgerung

Effizientes Lochdesign ist ein stiller, aber wirkungsvoller Vorteil in der Blechfertigung. Jede korrekt dimensionierte und positionierte Bohrung sorgt für eine schnellere Produktion, verbessert die Passgenauigkeit und verhindert Nacharbeiten in einem späten Stadium.

Bei Shengen überprüfen unsere Ingenieure jede Zeichnung auf ihre Herstellbarkeit, indem sie die Platzierung der Löcher, die Abstände und die Beschichtungstoleranzen kontrollieren, um den Kunden zu helfen, sowohl Qualität als auch Geschwindigkeit zu erreichen. Laden Sie Ihre CAD-Datei noch heute hoch für eine kostenlose DFM-Prüfung und lassen Sie sich von uns dabei helfen, herauszufinden, wo eine intelligentere Lochkonstruktion die Kosten und die Vorlaufzeit Ihres nächsten Projekts reduzieren kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.