Wenn es um Metallguss geht, suchen viele Hersteller nach einem Verfahren, das hohe Präzision, starke Materialeigenschaften und die Möglichkeit zur Herstellung komplexer Formen bietet. Hier kommt das Druckgussverfahren (HPDC) ins Spiel. Allerdings kann es schwierig sein, das Verfahren ohne die entsprechenden Kenntnisse zu verstehen und umzusetzen.

Das HPDC-Verfahren bietet viele Vorteile, z. B. schnelle Produktionsraten, geringen Materialabfall und gleichbleibende Teilequalität. Um Effizienz und Kosteneffizienz zu gewährleisten, sind jedoch spezielle Anlagen und Fachkenntnisse erforderlich. Im Folgenden werden die wichtigsten Aspekte des Verfahrens erläutert.

Was ist Druckgießen?

Beim HPDC-Verfahren wird geschmolzenes Metall unter sehr hohem Druck in eine Metallform gespritzt. Durch diesen Druck wird das geschmolzene Metall in jeden Teil der Form gepresst, wodurch sehr detaillierte und präzise Bauteile entstehen. Sobald das Metall abgekühlt und erstarrt ist, wird das Teil aus der Form ausgestoßen.

HPDC wird am häufigsten bei Aluminium-, Zink- und Magnesiumlegierungen eingesetzt. Seine Geschwindigkeit macht es ideal für die Massenproduktion von Teilen mit gleichbleibender Qualität.

Das Druckgießverfahren erklärt

Das HPDC-Verfahren ist eine präzise Methode zur schnellen und effizienten Herstellung von Metallteilen. Im Folgenden werden wir die einzelnen Schritte des Verfahrens aufschlüsseln, um Ihnen ein klareres Bild davon zu vermitteln, wie es funktioniert.

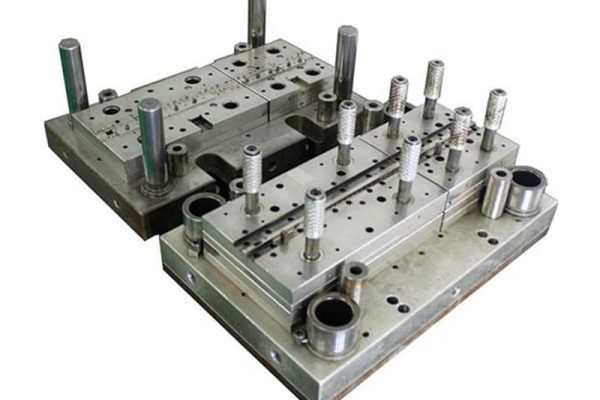

Schritt 1: Vorbereitung von Matrize und Form

Der erste Schritt im HPDC-Verfahren ist die Vorbereitung der Matrize oder Form. Die Matrize ist in der Regel aus hochwertigem Stahl gefertigt, um dem hohen Druck und der Hitze des geschmolzenen Metalls standzuhalten. Die Form besteht in der Regel aus zwei Teilen, einem Kern und einer Kavität, um die Form des Bauteils zu bilden.

Schritt 2: Metallschmelzen und Legierungsvorbereitung

Das Metall, in der Regel Aluminium-, Zink- oder Magnesiumlegierungen, wird in einen Ofen gegeben und auf seinen Schmelzpunkt erhitzt. Das geschmolzene Metall muss die richtige Temperatur für das Einspritzen haben - in der Regel zwischen 600°C und 700°C, je nach verwendeter Legierung.

Schritt 3: Einspritzen von geschmolzenem Metall

Ein Kolben drückt das flüssige Metall mit 1.500-30.000 psi in die Form. Dieser hohe Druck füllt jedes Detail der Form in Millisekunden, und die schnelle Einspritzung verhindert ein vorzeitiges Erstarren.

Schritt 4: Abkühlung und Verfestigung

Das Metall kühlt in der Matrize ab und nimmt in 2-10 Sekunden seine Form an. Die Abkühlungszeit hängt von der Dicke des Teils ab. Eine ordnungsgemäße Erstarrung verhindert Schwachstellen oder Verformungen.

Schritt 5: Auswerfen und Nachbearbeitung des Gussteils

Auswerferstifte drücken das gehärtete Teil aus der Form. Die Arbeiter schneiden überschüssiges Material (Grat) ab und können es bearbeiten oder Oberflächenbehandlungen um die endgültigen Spezifikationen zu erreichen.

Typen von Druckgießmaschinen

Beim Druckguss (HPDC) werden hauptsächlich zwei Maschinentypen verwendet, die sich jeweils für unterschiedliche Metalle und Produktionsanforderungen eignen. Die richtige Wahl wirkt sich auf Qualität, Geschwindigkeit und Kosten aus.

Kaltkammer-Druckgießmaschinen

Kaltkammer-Druckgießmaschinen werden in der Regel für Metalle mit hohem Schmelzpunkt wie Aluminium, Messing und Kupfer verwendet. Bei dieser Maschine wird das geschmolzene Metall manuell oder mit einer Pfanne in die Einspritzkammer gegeben, bevor es in die Form gespritzt wird.

Diese Methode wird für Metalle verwendet, die aufgrund der hohen Temperaturen nicht direkt aus dem Ofen gespritzt werden können. Das geschmolzene Metall wird mit einem Kolben oder Plunger unter hohem Druck in die Form gespritzt, kühlt dann ab und erstarrt schnell.

Warmkammer-Druckgießmaschinen

Warmkammer-Druckgießmaschinen sind für Metalle mit niedrigerem Schmelzpunkt wie Zink, Magnesium und Blei konzipiert. Bei dieser Maschine wird das Einspritzsystem in das geschmolzene Metall eingetaucht, das in der Kammer die richtige Temperatur hat.

Warmkammermaschinen sind schneller als Kaltkammermaschinen, da die Einspritzkammer immer bereit ist, geschmolzenes Metall einzuspritzen. Sie können jedoch nicht für Metalle mit hohem Schmelzpunkt verwendet werden, und die Hitze kann die Maschinenteile beschädigen.

Vorteile des Druckgusses

Das Druckgussverfahren (HPDC) bietet einzigartige Vorteile, die es zur ersten Wahl für die Herstellung von Metallteilen machen. Schauen wir uns die wichtigsten Vorteile an.

Hohe Produktionsraten

Einer der wichtigsten Vorteile von HPDC ist seine Schnelligkeit. Das Verfahren ist sehr effizient, wobei die Zykluszeiten je nach Komplexität des Teils oft nur wenige Sekunden bis wenige Minuten betragen. Diese schnelle Produktionsrate macht

Ausgezeichnete Maßgenauigkeit

Geschmolzenes Metall wird unter extremem Druck in eine Stahlform gespritzt, wodurch es die Form vollständig ausfüllt und selbst kleinste Details und enge Toleranzen erfasst werden können. Das Ergebnis sind sehr genaue Teile, die oft nur wenig oder gar keine zusätzliche Bearbeitung erfordern.

Oberflächengüte und komplexe Geometrien

Ein weiterer Vorteil von HPDC ist die Fähigkeit, Teile mit glatten Oberflächen herzustellen. Durch die schnelle Abkühlung des geschmolzenen Metalls in der Form entsteht eine glatte Oberfläche, die in der Regel nicht weiter bearbeitet werden muss.

Kosteneffizienz für die Massenproduktion

Die Geschwindigkeit, Konsistenz und der geringe Materialabfall machen HPDC zu einer kosteneffizienten Option für die Massenproduktion. Die Hersteller sparen Arbeit, Materialkosten und Nachbearbeitungszeit.

Beschränkungen von HPDC

Obwohl HPDC viele Vorteile bietet, gibt es einige wichtige Einschränkungen, bevor Sie es für Ihr Projekt auswählen.

Wesentliche Einschränkungen

HPDC eignet sich im Allgemeinen für Legierungen mit niedrigerem Schmelzpunkt, wie Aluminium, Zink und Magnesium. Es ist jedoch nicht für alle Metalle ideal. Materialien mit höheren Schmelzpunkten können aufgrund der extremen Temperaturen und Drücke beim Gießen mit HPDC eine Herausforderung darstellen.

Ausrüstungskosten

Die anfänglichen Einrichtungskosten für HPDC können relativ hoch sein, insbesondere im Hinblick auf die erforderliche Ausrüstung. Druckgussmaschinen und -formen sind teuer, vor allem wenn das Design komplex ist oder besondere Merkmale erfordert.

Größen- und Gewichtsbeschränkungen

Obwohl sich HPDC hervorragend für die Herstellung kleiner bis mittelgroßer Teile eignet, gibt es Einschränkungen hinsichtlich Größe und Gewicht. Das Verfahren eignet sich am besten für Bauteile, die nicht übermäßig groß oder schwer sind. Größere Teile erfordern leistungsfähigere Maschinen und Formen, die unpraktisch oder ineffizient werden können.

Anwendungen des Druckgusses

Das Druckgussverfahren (HPDC) wird in vielen Branchen eingesetzt, in denen große Mengen an Präzisionsmetallteilen hergestellt werden müssen. Sehen wir uns die wichtigsten Anwendungen an.

Autoindustrie

HPDC stellt wichtige Komponenten für moderne Fahrzeuge her:

- Motor und Getriebe: Zylinderköpfe, Kolben, Getriebegehäusen

- Strukturelle Teile: Hilfsrahmen, Aufhängungskomponenten, Achsschenkel

- Karosserie und Verkleidung: Türgriffe, Klammerndekorative Elemente

Unterhaltungselektronik

HPDC stellt langlebige, leichte Gehäuse und Komponenten her:

- Laptop-/Tablet-Taschen: Rahmen aus dünnwandiger Magnesiumlegierung

- Smartphone-Komponenten: Interne Halterungen und Abschirmung

- Haushaltsgeräte: Gehäuse für Elektrowerkzeuge, Staubsauger

Komponenten für die Luft- und Raumfahrt

HPDC erfüllt die strengen Anforderungen der Luft- und Raumfahrt:

- Innenausstattung von Flugzeugen: SitzrahmenKomponenten für den Gepäckraum

- Avionik: Gehäuse für Navigations-/Kommunikationssysteme

- Komponenten der Drohne: Leichte Strukturteile

Weitere Branchen

HPDC bedient verschiedene Sektoren des verarbeitenden Gewerbes:

- Medizinisch: Gerätegehäuse, Teile für chirurgische Instrumente

- Industriell: Pumpengehäuse, Hydraulikkomponenten

- Erneuerbare Energien: Komponenten für Windkraftanlagen, Rahmen für Solarmodule

HPDC im Vergleich zu anderen Gussverfahren

Das richtige Gießverfahren hängt vom Produktionsvolumen, dem Material und den Anforderungen an das Teil ab. Hier sehen Sie, wie HPDC im Vergleich zu Standardalternativen abschneidet.

| Gießverfahren | Produktionsgeschwindigkeit | Präzision | Oberfläche | Komplexe Geometrien | Materialeignung | Am besten für |

|---|---|---|---|---|---|---|

| HPDC | Hoch | Hoch | Exzellent | Exzellent | Legierungen mit niedrigem bis mittlerem Schmelzpunkt | Massenproduktion von kleinen bis mittleren Teilen |

| Sandguss | Niedrig | Niedrig | Rauh | Niedrig | Breite Palette an Metallen | Große Teile, kleines Volumen |

| Feinguss | Niedrig | Sehr hoch | Exzellent | Exzellent | Hochleistungs-Legierungen | Hochdetaillierte Teile, hochleistungsfähige Materialien |

| Schwerkraftkokillenguss | Mittel | Mittel | Gut | Mittel | Legierungen mit mittlerem Schmelzpunkt | Mittelgroße Teile, gute mechanische Eigenschaften |

Qualitätskontrolle beim Druckgießen

Die Aufrechterhaltung einer hohen Qualität bei HPDC erfordert die Kenntnis gängiger Fehler und die Umsetzung von Präventivmaßnahmen. Hier erfahren Sie, was die Hersteller wissen müssen.

Häufige Defekte bei HPDC

Porosität

Unter Porosität versteht man die Bildung kleiner Löcher oder Hohlräume im Gussmetall, die das Teil schwächen und seine Leistungsfähigkeit beeinträchtigen können. Diese Hohlräume können durch eingeschlossene Luft, Gas oder Feuchtigkeit während des Einspritzens von geschmolzenem Metall entstehen.

Kälteschutz

Kaltverschweißungen treten auf, wenn zwei Ströme geschmolzenen Metalls während des Einspritzens nicht richtig verschmelzen und sichtbare Linien oder Nähte im fertigen Teil hinterlassen. Dies geschieht in der Regel, wenn das Metall zu schnell abkühlt, was zu einer unvollständigen Füllung der Form führt.

Methoden zur Vorbeugung von Defekten

Druck-Optimierung

Der richtige Druck sorgt dafür, dass das geschmolzene Metall die Form füllt und gleichmäßig in jede Kavität fließt, wodurch die Gefahr von Luft- oder Gaseinschlüssen verringert wird. Der richtige Druck hilft auch, Kaltverschlüsse zu vermeiden, indem er die Temperatur und den Fluss während des Einspritzens konstant hält.

Wartung von Werkzeugen

Im Laufe der Zeit kann die Matrize verschleißen, was zu einem unzureichenden Metallfluss, einer Beschädigung der Form oder einer ungleichmäßigen Kühlung führt. Regelmäßige Inspektionen und Reinigungen der Matrize sorgen dafür, dass sie in gutem Zustand bleibt und hochwertige Teile produzieren kann.

Schlussfolgerung

Druckguss ist ein schnelles, präzises Fertigungsverfahren, das sich ideal für die Massenproduktion komplexer Metallteile eignet. Es entstehen leichte, langlebige Komponenten mit ausgezeichneter Oberflächenbeschaffenheit und engen Toleranzen.

Wenn Sie qualitativ hochwertige Druckgussteile mit schneller Durchlaufzeit und wettbewerbsfähigen Preisen benötigen, ist unser Team für Sie da. Kontaktieren Sie uns heute für eine kostenlose Beratung.

FAQs

Warum nennt man es Druckguss?

Das Verfahren heißt Druckguss, weil das geschmolzene Metall unter hohem Druck in eine Form (die so genannte "Matrize") gespritzt wird, um die gewünschte Form zu erhalten. Die Form ist in der Regel aus Stahl und kann viele Male wiederverwendet werden.

Wie unterscheidet sich der Druckguss von anderen Gussverfahren?

Das Druckgießen unterscheidet sich von anderen Verfahren, da geschmolzenes Metall mit hohem Druck in eine Form gespritzt wird, wodurch Teile mit hoher Präzision und glatten Oberflächen entstehen. Bei anderen Verfahren, wie dem Sandguss, wird die Form durch die Schwerkraft gefüllt, was zu weniger detaillierten Teilen führt.

Was ist der Unterschied zwischen Niederdruck- und Hochdruckguss?

Beim Druckguss wird das geschmolzene Metall unter sehr hohem Druck in die Form gespritzt, was sich für komplexe, großvolumige Teile eignet. Beim Niederdruckguss wird die Form mit einem geringeren Druck gefüllt, was häufig bei kleineren Teilen oder wenn mehr Kontrolle über den Metallfluss erforderlich ist, eingesetzt wird.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.