Die Hartanodisierung wird häufig eingesetzt, um die Haltbarkeit und Leistung von Metalloberflächen zu verbessern, insbesondere in anspruchsvollen Umgebungen. Müssen Ihre Teile länger halten, korrosionsbeständig sein oder eine harte Oberfläche haben? Die Harteloxierung bietet eine bewährte Lösung, die Aluminiumteile anspruchsvoller, verschleißfester und besser vor Korrosion geschützt macht.

Die Vorteile der Hartcoat-Eloxierung gehen über den grundlegenden Oberflächenschutz hinaus. Hier erfahren Sie, wie sie funktioniert, welche Vorteile sie bietet und wo sie eingesetzt wird.

Was ist Harteloxieren?

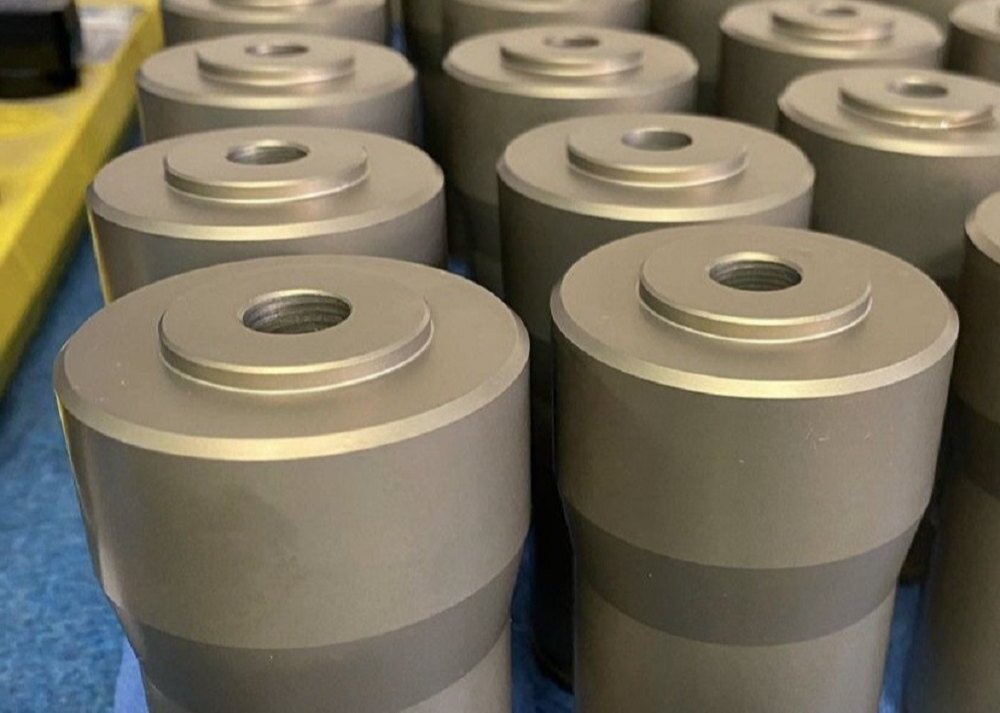

Beim Hartanodisieren oder Typ-III-Eloxieren wird eine dicke Oxidschicht auf der Oberfläche von Metallteilen erzeugt. Bei diesem Verfahren wird eine elektrolytische Lösung, in der Regel Schwefelsäure, verwendet, um die Oxidschicht zu erzeugen. Die Dicke der beim Harteloxieren erzeugten Oxidschicht liegt je nach den spezifischen Anforderungen in der Regel zwischen 25 und 250 Mikrometern.

Die Oxidschicht ist nicht nur eine Beschichtung, sondern ein Teil des Metalls selbst, der es haltbar und widerstandsfähig gegen Korrosion und Kratzer macht. Dieses Verfahren funktioniert vor allem bei Aluminiumlegierungen, kann aber auch auf andere Metalle angewendet werden.

Hartcoat-Eloxalverfahren Schritt für Schritt

Das Hartanodisieren umfasst mehrere wichtige Schritte. Jeder einzelne spielt eine wichtige Rolle, wenn es darum geht, die Metalloberfläche stärker, haltbarer und verschleißfester zu machen. Lassen Sie uns den Prozess Schritt für Schritt durchgehen.

Schritt 1: Oberflächenvorbereitung

Vor dem Eloxieren muss das Aluminiumteil gründlich gereinigt werden. In der Regel wird es in einer alkalischen oder sauren Lösung gewaschen, um Verunreinigungen zu entfernen. Nach der Reinigung wird es mit Wasser abgespült, um sicherzustellen, dass keine Rückstände zurückbleiben.

Schritt 2: Elektrolytlösungen und Spannungseinstellungen

Das gereinigte Teil wird in eine Elektrolytlösung, in der Regel Schwefelsäure, getaucht. Dann wird ein elektrischer Strom angelegt, wobei das Teil als Anode (positive Elektrode) und eine Kathode (negative Elektrode) in der Lösung platziert wird.

Die Spannung und die Stromdichte werden sorgfältig kontrolliert. Höhere Spannungen erzeugen dickere Oxidschichten, aber eine zu hohe Spannung kann zu Verbrennungen oder ungleichmäßiger Beschichtung führen. Typische Einstellungen liegen zwischen 12 und 24 Volt, je nach gewünschter Dicke und Teilegröße.

Schritt 3: Zeit- und Temperaturkontrolle

Das Teil bleibt für eine bestimmte Zeit in der Elektrolytlösung, in der Regel zwischen 30 Minuten und einigen Stunden. Je länger es dauert, desto dicker wird die Oxidschicht.

Auch die Temperatur spielt eine wichtige Rolle. Die Lösung wird kühl gehalten, oft zwischen 0°C und 10°C, um eine Überhitzung des Teils zu vermeiden und eine gleichmäßige Beschichtung zu gewährleisten.

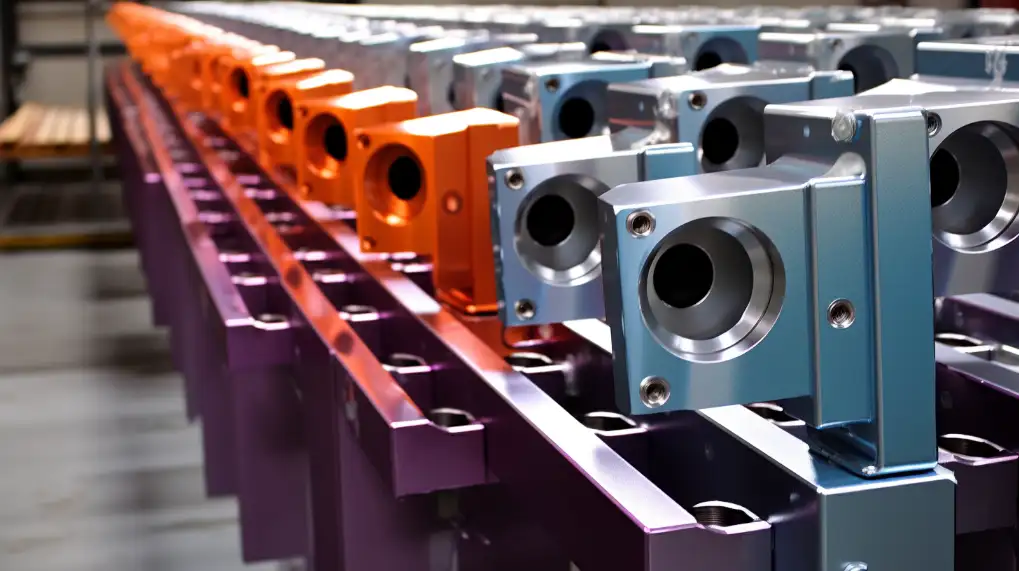

Schritt 4: Behandlungen nach dem Anodisieren

Nach Abschluss der Eloxierung wird das Teil abgespült, um verbleibende Elektrolyte zu entfernen. In diesem Stadium ist die Oxidschicht porös, so dass sie eingefärbt werden kann, wenn eine farbige Oberfläche gewünscht ist.

Abschließend wird das Teil versiegelt, um die Poren zu schließen und den Farbstoff (falls verwendet) einzuschließen. Dies geschieht häufig durch Eintauchen des Teils in heißes Wasser oder eine Versiegelungslösung.

Vorteile der Hartcoat-Eloxierung

Das Hartanodisieren bietet viele Vorteile, die es zu einer idealen Wahl für die Verbesserung der Leistung von Metallteilen machen. Lassen Sie uns die wichtigsten Vorteile dieses Verfahrens untersuchen.

Erhöhte Verschleiß- und Abnutzungsbeständigkeit

Die Eloxalschicht ist sehr viel komplexer als Rohaluminium und erreicht oft Werte, die mit Saphir vergleichbar sind. Dies macht die Oberfläche weniger anfällig für Kratzer, Dellen und andere durch Reibung verursachte Schäden.

Verbesserter Korrosionsschutz

Aluminium bildet von Natur aus eine dünne Oxidschicht, die jedoch nicht ausreicht, um vor rauen Umgebungsbedingungen zu schützen. Die Hartanodisierung schafft eine dickere, robustere Barriere, die Feuchtigkeit, Chemikalien und Salzkorrosion widersteht.

Verbesserte elektrische Isolierung

Die beim Eloxieren gebildete Oxidschicht ist nicht leitend. Dies macht harteloxierte Teile nützlich für elektrische Anwendungen, bei denen eine Isolierung erforderlich ist.

Hochtemperaturbeständigkeit und Langlebigkeit

Harteloxal kann höheren Temperaturen standhalten als unbehandeltes Aluminium. Die Oxidschicht wirkt wie eine thermische Barriere und schützt das Grundmetall vor Hitzeschäden.

Hartcoat-Eloxieren vs. Normales Eloxieren

Sowohl Hartanodisierung als auch regelmäßige Eloxierung sind Methoden zur Veredelung der Metalloberfläche, die sich jedoch wesentlich unterscheiden. Wir vergleichen sie, damit Sie entscheiden können, welche Methode Ihren Bedürfnissen am besten entspricht.

Schichtdicke der Beschichtung

Beim Harteloxieren entsteht eine viel dickere Oxidschicht als beim normalen Eloxieren. Während beim normalen Eloxieren typischerweise eine Schicht von 5 bis 25 Mikron entsteht, kann das Harteloxieren 50 bis 100 Mikron oder mehr erreichen.

Härte und Schlagzähigkeit

Das Harteloxieren erhöht die Härte der Aluminiumoberfläche erheblich und erreicht oft 60-70 auf der Rockwell-C-Skala. Das normale Eloxieren hingegen bietet eine weichere Beschichtung, die eher dekorativ als funktional ist.

Visuelles Erscheinungsbild und ästhetische Qualitäten

Die normale Eloxierung wird oft wegen ihrer Ästhetik gewählt. Es erzeugt eine glatte, einheitliche Oberfläche, die in verschiedenen Farben eingefärbt werden kann. Die Oberfläche ist glatt und attraktiv und wird daher gerne für Unterhaltungselektronik oder Möbel verwendet.

Das Hartcoat-Eloxieren ist zwar haltbar, hat aber in der Regel eine matte, gräuliche Oberfläche. Hier geht es weniger um das Aussehen als um die Leistung. Es kann jedoch immer noch eingefärbt werden, obwohl die Möglichkeiten begrenzter sind als beim normalen Eloxieren.

Allgemeine Anwendungen der Hartanodisierung

Die Hartanodisierung ist ein vielseitiges Verfahren, das in vielen Branchen eingesetzt wird. Schauen wir uns an, wo es üblicherweise eingesetzt wird.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrt muss jedes Bauteil extremen Bedingungen standhalten. Die Hartanodisierung wird bei Fahrwerken, Triebwerkskomponenten und Strukturelementen eingesetzt. Das Verfahren stellt sicher, dass diese Teile hohen Belastungen, Temperaturschwankungen und rauen Umgebungsbedingungen standhalten können.

Automobil- und Militäranwendungen

Automobil- und Militäranwendungen erfordern robuste, zuverlässige Materialien. Die Hartanodisierung wird für Kolben, Aufhängungskomponenten und Waffensysteme verwendet, die ständigem Verschleiß, Stößen und Witterungseinflüssen ausgesetzt sind.

Elektronik und elektrische Komponenten

Die Hartanodisierung bietet elektrische Isolierung und ist daher in der Elektronik nützlich. Sie wird häufig auf Gehäuse, Kühlkörper und Anschlüsse aufgetragen, um Kurzschlüsse zu verhindern und das Wärmemanagement zu verbessern.

Medizinische Geräte und Ausrüstung

Im medizinischen Bereich müssen die Geräte langlebig, korrosionsbeständig und leicht zu reinigen sein. Die Hartanodisierung wird bei chirurgischen Instrumenten, bildgebenden Geräten und Diagnosegeräten eingesetzt.

Die Auswahl der richtigen Materialien für die Hartanodisierung

Nicht alle Metalle sind gleich, wenn es um die Hartanodisierung geht. Einige Materialien eignen sich besser als andere, und die Wahl des richtigen Materials kann einen großen Unterschied für das Endergebnis ausmachen. Im Folgenden erfahren Sie, welche Metalle am besten geeignet sind und welche Faktoren zu beachten sind.

Metalle, die am meisten von der Hartanodisierung profitieren

Das Hartanodisieren funktioniert am besten mit Aluminium und seinen Legierungen. Diese Werkstoffe bilden von Natur aus eine starke Oxidschicht und eignen sich daher ideal für dieses Verfahren. Gängige Auswahlmöglichkeiten sind:

- 6061 Aluminium: Es ist für seine Stärke und Vielseitigkeit bekannt und wird häufig in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt.

- 7075 Aluminium: Bietet eine hohe Festigkeit und wird häufig für militärische und strukturelle Komponenten verwendet.

- 2024 Aluminium: Es ist für seine Zähigkeit bekannt und wird häufig in Flugzeugen und schweren Maschinen verwendet.

Andere Metalle, wie Titan und Magnesium, können ebenfalls eloxiert werden, aber das Verfahren und die Ergebnisse sind unterschiedlich. Für die Hartschicht-Eloxierung bleibt Aluminium die erste Wahl.

Bei der Materialauswahl zu berücksichtigende Faktoren

- Zusammensetzung der Legierung: Verschiedene Aluminiumlegierungen haben unterschiedliche Anteile an Silizium, Kupfer und anderen Elementen. Diese wirken sich darauf aus, wie gut das Material anodisiert und welche Eigenschaften die Beschichtung letztendlich hat.

- Teil-Geometrie: Komplexe Formen oder dünne Abschnitte können beim Eloxieren besondere Aufmerksamkeit erfordern, um eine gleichmäßige Beschichtung zu gewährleisten.

- Verwendungszweck: Berücksichtigen Sie die Umgebung und die Belastungen, denen das Teil ausgesetzt sein wird. Zum Beispiel sind hochfeste Legierungen wie 7075 besser für schwere Anwendungen geeignet.

- Kosten: Einige Legierungen sind teurer als andere. Bringen Sie Leistungsanforderungen und Budgetvorgaben in Einklang.

Faktoren, die die Qualität der Hartanodisierung beeinflussen

Mehrere Faktoren während des Prozesses können die Qualität der Hartanodisierung beeinflussen. Untersuchen wir die Schlüsselelemente, die das Endergebnis beeinflussen können.

Einfluss der Temperatur auf den Anodisierungsprozess

Die Temperatur ist ein Schlüsselfaktor beim Hartanodisieren. Sie beeinflusst, wie sich die Oxidschicht auf dem Metall bildet. Die Schicht kann ungleichmäßig und dünner werden, wenn die Temperatur zu hoch ist. Bei einer zu niedrigen Temperatur verlangsamt sich der Prozess, und die Oxidschicht bildet sich möglicherweise nicht richtig.

Um die besten Ergebnisse zu erzielen, muss die Temperatur kontrolliert werden. Beim Harteloxieren wird die Temperatur der Lösung in der Regel zwischen 0°C und 5°C gehalten.

Die Rolle der Säurekonzentration und der Zusatzstoffe

Auch die Konzentration der Schwefelsäure und eventuelle Zusätze in der Elektrolytlösung wirken sich auf den Prozess aus. Die Säurekonzentration beeinflusst, wie schnell sich die Oxidschicht bildet. Höhere Säurekonzentrationen erzeugen in der Regel eine dickere Schicht.

Auch Zusatzstoffe können das Eloxalverfahren verbessern. Durch Anpassung der Säurekonzentration und der Zusatzstoffe lassen sich die Dicke und die Qualität der Oxidschicht steuern.

Auswirkungen der Oberflächenbeschaffenheit vor dem Eloxieren

Die Oberflächenbeschaffenheit des Metalls vor dem Eloxieren spielt eine große Rolle. Eine glatte Oberfläche führt zu einer gleichmäßigeren Oxidschicht. Wenn die Oberfläche rau oder uneben ist, kann die Beschichtung uneinheitlich sein.

Metalle, die poliert, sandgestrahltoder vor dem Eloxieren leicht geätzt werden, erzielen in der Regel bessere Ergebnisse als unbehandelte oder beschädigte Oberflächen.

Schlussfolgerung

Die Hartanodisierung ist ein robustes Verfahren, das die Haltbarkeit, die Verschleißfestigkeit und den Korrosionsschutz von Metallteilen verbessert. Durch die Erzeugung einer dicken, harten Oxidschicht werden Metalle widerstandsfähiger gegen Kratzer, Korrosion und hohe Temperaturen.

Die Hartanodisierung ist eine ausgezeichnete Lösung, wenn Sie Teile benötigen, die rauen Bedingungen standhalten können. Kontaktieren Sie uns und erfahren Sie, wie dieses Verfahren Ihren Produkten zugute kommen und ihre Leistung verbessern kann!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.